Установка повышения давления необходима для поддержания требуемого давления в трубопроводе при подаче воды в жилые дома и помещения [1].

На сегодняшний день в подавляющее большинство систем водоснабжения внедряются автоматизированные системы управления технологическими процессами, основными управляющими элементами которых являются программируемые логические контроллеры (ПЛК) и сенсорные графические панели оператора (HMI-интерфейс). ПЛК необходим для непосредственного приема, обработки и выдачи сигналов управления. HMI-интерфейс служит средством визуализации получаемых системой данных и в ряде случаев также используется для их хранения, обработки и генерирования управляющих воздействий [2].

Современный HMI-интерфейс должен быть максимально прост, информативен, способен отслеживать, хранить и обрабатывать получаемые данные, представлять информацию пользователю в наиболее удобном для него виде [3, 4].

Целью работы является повышение энергоэффективности установки повышения давления в системе городского водоснабжения и обеспечение поддержания заданного давления в трубопроводе путем разработки HMI-интерфейса автоматизированной системы управления и программы управления установкой.

Материалы и методы исследования

HMI-интерфейс сенсорной графической панели оператора разработан для панели фирмы Weintek в программной среде EasyBuilderPro, бесплатной и доступной для скачивания любому пользователю с сайта производителя.

Программа управления установкой повышения давления разработана в среде PCWorx компании Phoenix Contact и реализована на базе ПЛК Inline 131.

Результаты исследования и их обсуждение

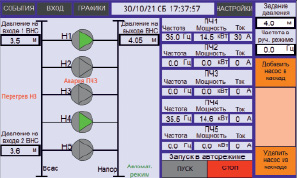

Рассмотрим порядок построения HMI-интерфейса более подробно. Сначала создается основное окно, с которым оператор будет работать больше всего времени. В данном случае это окно с мнемосхемой насосной станции (рис. 1).

Рис. 1. Мнемосхема насосной станции

На мнемосхеме показаны насосные агрегаты Н1-Н5. Зеленый треугольник обозначает, что насос запущен и находится в состоянии работы. В целях обеспечения полной информативности на мнемосхему вынесены значения датчиков давления на входе и выходе насосной станции, показатели, получаемые с частотных преобразователей (ПЧ), управляющих насосными агрегатами: частота, мощность и ток, а также индикация сообщений о состоянии системы (перегрев насоса, авария ПЧ, обрыв датчика давления и т.д.). Элементами управления являются кнопки запуска и останова автоматического режима, расположенные в нижней части мнемосхемы, кнопки добавления и удаления насосов из каскада, а также поля ввода уставки давления, которое необходимо поддерживать в трубопроводе, и задания частоты работы насосных агрегатов в ручном режиме. Ручной режим используется преимущественно при пуско-наладочных работах. Кроме того, на данном окне расположены кнопки перехода в окна событий, учетных записей, графиков, настроек.

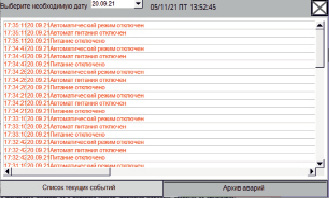

Окно событий, показанное на рис. 2, отображает события, которые произошли в системе, в режиме реального времени. Глубина хранения архивов составляет 30 дней, однако этот параметр является настраиваемым, в зависимости от объема памяти панели оператора и наличии Flash-карты [5]. В данном окне отображены окна перехода на текущие и архивные события, выпадающий список для выбора требуемой даты.

Рис. 2. Экран событий насосной станции

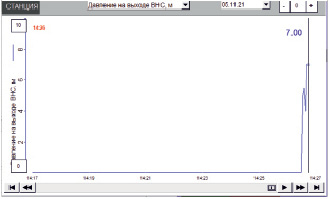

Рис. 3. Экран графиков

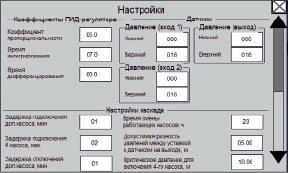

Рис. 4. Экран настроек

Экран графиков, изображенный на рис. 3, предназначен для отображения изменения в течение времени выбранного параметра: давления на входе и выводе водопроводной насосной станции, температуры в помещении, частоты, тока, мощности двигателя, получаемых с частотного преобразователя.

На данном экране также присутствуют поля пределов оси ординат и полоса прокрутки значения изменяющегося параметра в течение времени. В верхней части экрана знаками «плюс» и «минус» обозначены кнопки масштабирования графика, его увеличения или уменьшения.

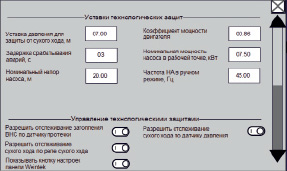

Экран настроек (рис. 4) необходим для корректной работы системы водоснабжения.

Как видно из рис. 4, экран настроек разбит на две части. В первой части экрана расположены уставки для ПИД-регулятора, предельные значения датчиков давления, взятые из паспорта, и настройки каскада, куда входят время каскадирования и декаскадирования насосного агрегата, задержка подключения резервного насоса и уставка давления, при достижении которой он включится в работу. Вторая часть экрана представляет собой уставки технологических защит, куда входит защита от сухого хода насосных агрегатов, задержка для срабатывания аварий (необходима для защиты от ложного срабатывания). Коэффициент мощности двигателя и номинальная мощность системы необходимы для своевременного вывода из работы лишнего насосного агрегата, если поддерживать заданное давление способно меньшее число насосных агрегатов. Эта защита выполнена в целях обеспечения максимальной энергоэффективности. Управление технологическими защитами служит для включения и отключения реакций системы на определенные аварии. Эта функция необходима в том случае, если датчик защиты системы вышел из строя, отсутствует или технологический процесс работы системы обладает некоторыми нюансами, при которых использование определенной защиты насосных агрегатов нецелесообразно.

Рассмотрим алгоритм работы установки повышения давления в системе водоснабжения более подробно. Основным управляющим элементом является ПЛК, расположенный в шкафу управления. В него загружена программа управления, осуществляющая прием, преобразование, обработку сигналов и выдачу управляющих воздействий.

Перед запуском системы в окне настроек вносятся все параметры и коэффициенты, а в окне с мнемосхемой насосной станции вносится уставка давления. Затем нажимается кнопка «Пуск».

При нажатии кнопки «Пуск» на панели оператора происходит запуск одного насосного агрегата. Для запуска ПЛК выбирает тот насосный агрегат, время простоя которого максимально. Это время начинает рассчитываться с момента останова насосного агрегата и обнуляется при его запуске.

Если один насосный агрегат справляется с поддержанием заданной уставки давления, то он продолжает работу без подключения дополнительных насосов. Однако если мощность работы электродвигателя насоса приближается к значению номинальной мощности, заявленной в паспорте, то ПЛК начинает отсчет заданного времени для подключения второго насосного агрегата. По окончанию отсчета включается (каскадируется) в работу второй насосный агрегат, имеющий максимальное время простоя.

Аналогичным образом, если два насосных агрегата, находящихся в работе, не справляются с поддержанием заданной уставки давления, в работу подключается третий насосный агрегат, находящийся не в состоянии работы наибольшее время.

Если частота работы насосных агрегатов начинает понижаться, понижается и текущая мощность электродвигателя. При понижении частоты работы насосного агрегата ниже 30 Гц система начинает отсчет временной задержки для отключения одного из насосов. Выводится из работы (декаскадируется) тот насосный агрегат из числа находящихся в работе, чья наработка максимальна.

Аналогичным образом, если один насосный агрегат справляется с поддержанием уставки давления на фиксированной частоте, то из работы выводится второй насосный агрегат, имеющий максимальную наработку.

Также системой предусмотрена смена работы насосных агрегатов по часам. Часы, встроенные в ПЛК, синхронизированы с часами реального времени. При достижении определенного часа, который задан в окне настроек, насосный агрегат, имеющий наибольшее время работы, отключится. Если в состоянии работы на момент достижения часовой уставки в работе находился один насосный агрегат, то он отключится и в работу подключится насос, имеющий максимальное время простоя. Данная функция используется системой для равномерного расходования ресурса насосных агрегатов.

При необходимости имеется возможность принудительного добавления и удаления насоса из каскада с помощью соответствующих кнопок, расположенных на окне с мнемосхемой насосной станции.

Основной алгоритм программы написан на структурированном языке ST [6], а формирование сигнала запуска и смены насосов по часовой уставке – на языке функциональных блоковых диаграмм FBD [7]. Использование языка FBD в разработанной автоматизированной системе удобно тем, что код программы легко переносится из одной программной среды в другую, в зависимости от выбранной модели и производителя ПЛК. Ниже приведен фрагмент программы управления, выполненный на языке ST, который отвечает за каскадирование и декаскадирование насосных агрегатов:

F_ADD (CLK:= HMI.ADD_Pump );

F_DEL(CLK:= HMI.DELETE_Pump);

IF (TON_ADD.Q OR TON_ADD_FOUR.Q OR F_ADD.Q ) AND (counter < 4) THEN

counter := counter + 1;

ELSIF ((counter < 5) AND TON_DELETE.Q) OR (counter > 1 AND Sys.Switch_Pumps) OR (F_DEL.Q AND (counter <> 1)) AND (counter > 1) THEN

counter := counter - 1;

ELSIF NOT Sys.Run OR Sys.ALR_Station OR FLT.ALR_IN_Press THEN

counter := 1;

END_IF;

pump_found:=FALSE;

IF Sys.Run AND (counter > (in_wrk)) THEN

FOR i:=1 TO n DO

IF max_time = Pump[i].Downtime AND NOT pump_found THEN

Pump[i].CMD_Run := TRUE;

pump_found:=TRUE;

END_IF;

END_FOR;

END_IF;

pump_found:=FALSE;

IF Sys.Run AND ((counter < in_wrk) OR (counter = 1 AND Sys.Switch_Pumps)) THEN

FOR i:=1 TO n DO

IF Pump[i].IN_Running AND (Pump[i].Block OR Pump[i].ALR_Pump OR NOT Sys.Run OR (wrk_mins = Pump[i].Worktime))

AND NOT pump_found THEN

Pump[i].CMD_Run := FALSE;

pump_found:=TRUE;

END_IF;

END_FOR;

END_IF;

FOR i:=1 TO n DO

IF NOT Sys.Run OR Sys.ALR_Station OR Pump[i].ALR_Pump OR Pump[i].Block THEN

Pump[i].CMD_Run := FALSE;

Pump[i].OUT_Frequency := 0.0;

END_IF;

END_FOR;

Sys.Pumps_count := 0;

IF Sys.Run THEN

Sys.Pumps_count := in_wrk;

END_IF;

FOR i:=1 TO n DO

IF NOT Pump[i].ALR_Pump AND NOT Pump[i].Block AND NOT Sys.Run THEN

Pump[i].CMD_Run := Pump[i].HMI_Run;

END_IF;

END_FOR;

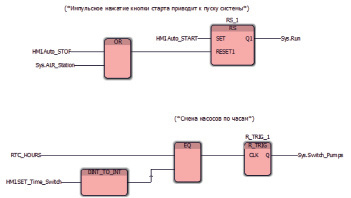

Рис. 5. Фрагмент программы управления

На рис. 5 представлен фрагмент программы управления, выполненный на языке FBD.

Заключение

Разработанные HMI-интерфейс и программа управления внедрены в систему городского водоснабжения Ростова-на-Дону и позволяют обеспечить поддержание требуемого давления в трубопроводе и наиболее оптимальный расход электроэнергии за счет декаскадирования насосных агрегатов.