Существует несколько способов передачи вращающего момента в соединении вала с зубчатым колесом. Первый способ подразумевает жесткую связь вала и колеса различными элементами, которые работают на срез, изгиб, смятие. К таким соединениям можно отнести шпоночные, шлицевые и др. Второй способ – фрикционный, где вращающий момент передается за счет сил трения, которые возникают на цилиндрических и других поверхностях. Ко второму типу можно отнести соединения с натягом, клеммные и др. Как правило, для передачи вращающего момента между валом и зубчатым колесом в малонагруженных соединениях применяют призматические шпоночные соединения из-за простоты конструкции и сравнительно низкой себестоимости изготовления. Когда колесо имеет небольшие радиальные габариты по отношению к диаметру посадочной поверхности вала и нет возможности применить соединение, тогда используют вал-шестерни, у которых шестерня выполнена за одно целое с валом.

В настоящее время актуальна задача оценки поведения конструкции изделия при заданных нагружениях, с целью разработки такой конструкции, которая отвечала бы заданным критериям, например прочности. При нарушении прочности в изделиях возникают недопустимо большие остаточные деформации или преждевременные поломки [1]. Такую задачу можно решить на этапе инженерного расчета с помощью современных методов исследования, например метода конечных элементов (МКЭ). Из-за большой трудоемкости ручного расчета конструкций с помощью МКЭ используют программное обеспечение – САЕ системы, например ANSYS, или интегрированные CAE модули в составе CAD программ: SOLIDWORKS Simulation, T-Flex CAD Анализ, Компас 3D APM FEM. В области исследования прочности зубчатых передач и их компонентов имеется достаточно много работ как методом конечных элементов, так и другими способами. Например, в статье [2] с помощью пакета программ инженерного анализа проведен анализ прочности по критерию Мизеса для косозубой шестерни планетарного редуктора в квазистатических условиях. В работе [3] авторы приводят еще один возможный способ оценки прочности зубчатых передач и ее элементов при помощи CAE-систем. В источнике [4] произведена комплексная оценка прочности зубчатой передачи, используя несколько программ для расчетов. В статье [5] отражено исследование прочности колес в зубчатой передачи с различными углами давления. В источнике [6] авторы дают оценку напряжений фон Мизеса для прямозубой цилиндрической зубчатой передачи для трех временных шагов с анализом деформаций и запаса прочности. В работах [7, 8] произведена оценка напряжений и других параметров зубчатых колес в одной из программ для инженерного анализа. В основном работы отражают исследования в области статической прочности или усталостной выносливости зубьев зубчатых колес.

Исследования усталостной выносливости твердотельных моделей сложных составных узлов с зубчатыми передачами оправданы по своей трудоемкости на этапе проверочного расчета на стадии проектирования в массовом производстве, из-за требований к дорогостоящему высокопроизводительному вычислительному оборудованию и программному обеспечению, которое включает МКЭ. Для таких расчетов необходимы экспериментальные кривые усталости для всех материалов деталей, входящих в состав сложных узлов. В основе расчетов усталостной выносливости с помощью МКЭ лежат статические расчеты прочности, которые менее трудоемки и не требуют экспериментальных данных. Могут использоваться на этапе проектного расчета с целью поиска рациональной конструкции сложного узла, оценки его слабых мест и снижения общей металлоемкости. Это в свою очередь помогает оптимизировать работу конструкторов на этапе проектирования с целью уменьшения временных трудозатрат при дальнейших расчетах, в том числе и на усталостную выносливость. Далее авторами предлагается один такой вариант из множества типовых, которые могут быть реально применены конструкторами на практике.

Цель исследования: оценка влияния напряженно-деформированного состояния (НДС) прямозубой эвольвентной зубчатой передачи с помощью МКЭ, реализованных в одной из CAD/CAE систем, для двух вариантов исполнения колеса и тихоходного вала, когда колесо и вал выполнены как единый узел и когда между ними имеется шпоночное соединение в статической постановке.

Материалы и методы исследования

Исследование проведено с использованием твердотельных моделей с точной геометрией, построенных в программе Компас 3D, где конструктивные параметры зубчатых колес определяются в соответствии с ГОСТ 16532–70. Решение задач по нагружению узла с зубчатой передачей в статической постановке численными методами выполнено в SOLIDWORKS Simulation для двух вариантов исполнений колеса и тихоходного вала.

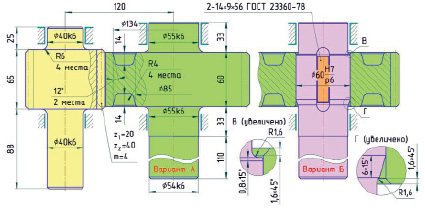

Первый вариант (вариант А, рис. 1): быстроходный и тихоходный валы выполнены за одно целое с шестерней и колесом, что позволяет получить максимальную жесткость узла.

Рис. 1. Рассчитываемая зубчатая передача с двумя вариантами (А, Б) исполнения тихоходного узла передачи

Второй вариант (вариант Б, рис. 1): быстроходный вал выполнен за одно целое с шестерней. Зубчатое колесо установлено на тихоходный вал по цилиндрической поверхности диаметром 60 мм и длиною 50 мм, также на ступени вала под колесо имеется направляющая центрирующая коническая поверхность длиной 6 мм и углом конуса 30º. В соединении колеса и тихоходного вала применена призматическая шпонка в соответствии с ГОСТ 23360–78. Такая конструкция соединения ослабляет вал и ступицу колеса шпоночным пазом, а возникающий крутящий момент вызывает напряжения среза в теле шпонки и напряжения смятия на ее боковых гранях, причем изгибающий момент, действующий на шпонку со стороны ступицы колеса, стремится ее вынуть из паза вала.

Валы установлены на двух опорах, которые удалены на равное расстояние от плоскости симметрии колес. Выходные концы валов – цилиндрические (ГОСТ 12080–66) и расположены по одну сторону от плоскости симметрии колес.

Параметры цилиндрической прямозубой зубчатой передачи: модуль m = 4 мм; число зубьев шестерни z1 = 20 шт., колеса z2 = 40 шт.; ширина шестерни