В современных условиях на российском агропромышленном рынке появилась серьёзная проблема – острая нехватка автоматизированных овощехранилищ. Многие сельхозпредприятия терпят огромные убытки из-за невозможности сохранить урожай и обеспечить круглогодичную поставку плодоовощной продукции на прилавки магазинов. При этом сохранность продукции в процессе хранения зависит от основных параметров микроклимата хранилища: температуры, влажности, концентрации кислорода.

По оценкам специалистов средний срок окупаемости овощехранилища при его оптимальной стоимости – пять лет. Однако низкие цены в 2016–2020 гг. на столовый картофель ещё больше увеличивали сроки окупаемости капитальных вложений, в том числе и затрат на разработку систем автоматизации. При этом конъюнктурной особенностью рынка является весеннее понижение цены на отечественный картофель вследствие появления импортного молодого картофеля. Хотя именно в марте-апреле стоимость отечественной продукции должна быть самой высокой. Отсутствие или несоответствие систем автоматизации управления микроклиматом в картофелехранилищах современным стандартам, а также несоблюдение технологии выращивания сводит к минимуму все шансы сохранить урожай с соблюдением показателей качества к началу весны, и поэтому производители неохотно инвестируют средства в модернизацию существующих и строительство новых овощехранилищ. «Многие считают, что лучше продать продукцию осенью, пусть и по невысокой цене, чем тратиться на хранение», – говорит предприниматель Андрей Гробовой [1].

Для изменения ситуации, помимо решения агропромышленных проблем (повышение культуры выращивания, соблюдение севооборота и внедрение технологии бережной уборки в агрономические сроки), необходимо более тщательно подходить к проблеме качественного управления технологией хранения картофеля, начиная с этапов сбора и первичной обработки клубней, закладки картофеля в хранилище, хранения и заканчивая разгрузкой и отправкой потребителю. Ведь исходное состояние продукта, загружаемого в хранилище, напрямую зависит от погодных условий, которые часто значительно осложняют сбор урожая. «Если некачественный продукт войдет в хранилище, то качественным он оттуда не выйдет», – подчеркивает Гробовой. «Пока отечественному картофелю, который хранился полгода, по большей части тяжело конкурировать с молодой импортной продукцией», – признает он. «Производители должны стремиться к повышению его товарности, а государство – стимулировать торговые сети в закупке отечественного продукта», – предлагает эксперт [2].

Цель исследования – предложить более эффективный способ использования систем автоматического управления микроклиматом в овощехранилищах, позволяющий расширить спектр решаемых задач при хранении, повысив тем самым конкурентоспособность на рынке, и разработать алгоритм управления хранением на примере семенного картофеля при использовании предложенной системы автоматизации.

Материалы и методы исследования

Качественное управление, позволяющее сохранять конкурентоспособную продукцию на современном рынке, невозможно без использования самых передовых технологий автоматизации. Причём стоит отметить, что техническая сторона вопроса не является самой существенной при повышении качества управления. Гораздо большее значение имеет продуманный и хорошо реализованный алгоритм управления, заложенный в микропроцессорный контроллер.

По подсчётам экспертов стоимость проектирования и строительства нового овощехранилища составляет примерно 60–70 % от общей стоимости объекта. Поскольку не каждому производителю это под силу, идеальным выходом является монтаж и настройка климатического оборудования в имеющихся зданиях с тщательной изоляцией стен. Но вот на чём нельзя экономить – это на вентиляционном оборудовании.

При этом старая система управления микроклиматом ОРТХ, используемая во многих овощехранилищах, подразумевает один контур управления на всё овощехранилище. Такой централизованный подход, на первый взгляд, является наиболее дешёвым, но оказывается менее функциональным и точным. Причина морального устаревания такого подхода находится в специфике рынка овощной продукции. Мелкие объёмы сельхозпродукции невыгодно продавать, окупаемость в этой отрасли возможна только при больших объемах. Крупным сельхозпредприятиям выгоднее иметь одно хранилище на 1500 т, чем 5 хранилищ по 300 т.

Однако выход из строя единственной системы или её органов управления ведёт к блокировке всего хранилища. Отдельной проблемой является то, что в случае заражения картофеля в какой-либо локальной части хранилища для устранения заражения придётся блокировать весь воздухообмен. При этом отсутствие контроля в другой части хранилища в процессе устранения инфекции может также привести к печальным последствиям.

Также при централизованном подходе страдает функциональность хранения. Так, например, продовольственный картофель имеет меньшую стоимость на рынке, чем «чипсовый» или семенной картофель. При этом технологии хранения у всех трех видов разные. Поэтому если сельхозпроизводитель попытается расширить ассортимент и удовлетворить потребности нескольких покупателей, то у него ничего не выйдет, поскольку тогда ему придётся либо строить ещё одно хранилище (что дорого), либо уже имеющееся хранилище полностью отдавать под новый продукт. Наличие таких барьеров не даёт производителям быстро перестраиваться под постоянно меняющийся рынок и удовлетворять спрос новых потребителей.

Из сказанного выше следует вывод, что классический подход не соответствует современным требованиям, а хранение овощей, несмотря на свою компактность, должно быть более разносторонним и децентрализованным.

Результаты исследования и их обсуждение

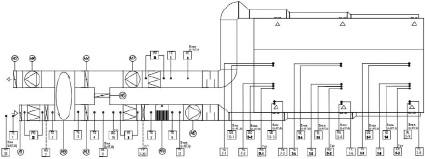

Решением обозначенных проблем может стать секционное деление рабочего пространства хранилища. При этом наилучших результатов можно достичь за счет использования модульной приточно-вытяжной системы, показанной на рис. 1.

Рис. 1. Модульная приточно-вытяжная система

Для каждой секции в таком хранилище полагается своя приточно-вытяжная система, рассчитанная на объём воздуха секции, с роторной рекуперацией и байпасом для рециркуляции воздуха. Подача воздуха будет осуществляться по воздуховодам из оцинкованной стали, что уменьшит сопротивление и повысит КПД вентиляторов контура рекуперации, использование которого позволит уменьшить энергозатраты при нагреве воздуха в холодный период года. Технологию и режим хранения в каждой секции можно менять независимо от другой. В то же время в случае поломки оборудования приточно-вытяжной системы какой-либо секции не нужно останавливать воздухообмен в других секциях. Более того, если использовать климатическое оборудование с достаточным запасом по производительности, то, увеличив её до максимума в одной приточно-вытяжной секции, можно частично вентилировать и соседнюю секцию в случае её поломки. Ещё одним плюсом является то, что управление всеми приточно-вытяжными установками может осуществляться с одного шкафа управления или автоматизированного рабочего места диспетчера.

К достоинствам модульного исполнения также можно отнести вариативность компоновки в зависимости от климатических условий и технологических требований, компактность расположения оборудования, удобство монтажа и ремонта. Так, например, если хранилище используется в холодной климатической зоне, то подавать уличный воздух напрямую в хранилище запрещено из-за низких отрицательных температур. Это обстоятельство предполагает обязательную установку в систему подачи свежего воздуха рекуператоров, водо- или электронагревателей и смесительных камер (так называемых тамбуров). В районах с тёплым климатом могут, наоборот, потребоваться системы охлаждения. А если для поддержания необходимого микроклимата нужно более точное регулирование, то при помощи автоматической системы теплообменник может использоваться и как обогреватель, и как охладитель. Подавать в теплообменник горячий или холодный гликоль, решает программируемый контроллер. Вентиляторы на воздухоохладителях автоматически переключаются в реверс при смене режима охлаждения или подогрева для того, чтобы обеспечить правильную конвекцию и равномерную температуру по всему объему помещения.

При помощи современных контроллеров и измерительных приборов можно осуществлять регулирование микроклимата как по одному, так и по нескольким параметрам. При этом границы определяются спецификой хранимого продукта и бюджетом. Так, если регулирование по температуре и влажности является обыденностью, то некоторые передовые предприятия идут более инновационным путём. Например, глава агрокомбината «Московский» Виктор Семкин заявляет, что «индивидуальная вентиляция каждой секции осуществляется по программируемым значениям содержания углекислоты и этилена в воздухе» [3].

Стоит отметить, что если соблюдать технологию выращивания и сбора урожая, то современные системы автоматического управления микроклиматом овощехранилища способны обеспечить сохранность картофеля почти круглый год. Так, по утверждению директора по развитию агрохолдинга «Терра де люкс» Андрея Буханцова, «последние остатки урожая, собранного в 2018 г., компания реализовала в середине июня 2019-го». При этом нужно понимать, что система автоматизации – это не только техническая обвязка и использование новых эффективных датчиков и исполнительного оборудования, но и возможность реализации более продуманного и адаптивного алгоритма управления. Поэтому даже при инновационном подходе деления хранилища на секции, основная идея, позволяющая расширить период эффективного управления микроклиматом овощехранилищ, заключается в анализе и последующем охвате всего цикла хранения от самого сбора до выгрузки. Это позволяет учесть исходное состояние картофеля на период сбора и в дальнейшем легко изменять параметры хранения в зависимости от этапа хранения. Как отмечено в работе [4], простое проветривание помещения хранилища, без учёта ряда особенностей загрузки и расположения системы приточной вентиляции, может привести к потере веса продукта и существенному снижению его качества.

Современный технологический цикл хранения картофеля можно представить такой последовательностью стадий [5]:

- проверочный пуск оборудования;

- просушка;

- лечение;

- охлаждение;

- основной;

- весенний;

- дезинфекция хранилища (просушка);

- останов оборудования.

Функциональная схема автоматизации модульной приточно-вытяжной системы для реализации полного цикла хранения картофеля при секционном делении хранилища показана на рис. 2.

Рис. 2. Функциональная схема автоматизации микроклимата в исполнении модульной приточно-вытяжной установки

Как говорилось ранее, технологии хранения разных сортов картофеля существенно отличаются друг от друга. При этом техническая обвязка, показанная на функциональной схеме (рис. 2), меняться не будет, а алгоритмы работы автоматической системы будут разные. Рассмотрим работу установки на примере цикла хранения семенного картофеля, управление хранением которого производится по следующему алгоритму:

1. Стадия сушки. Происходит при большой влажности картофеля и особенно важна, если сбор картофеля производится в период дождей:

1.1. При температуре наружного воздуха не менее 10 °С открывается заслонка входного потока наружного воздуха посредством включения двигателя М1 и заслонка выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. Внутренние заслонки М4, М3 остаются открытыми, а байпасная заслонка М5 – закрытой. Если картофель сухой, то вентилируют 1–1,5 суток, если влажный и холодный, то 2,5–3 суток.

1.2. При температуре наружного воздуха менее 10 °С для поддержания 10 °С внутри хранилища используются роторный рекуператор М9 и электрокалорифер 2.

2. Стадия лечения. Заключается в поддержании в межклубневом пространстве температуры 16–20 °С, влажности 85–90 % и концентрации О2 ниже 16–18 %.

2.1. При температуре в хранилище (Т) менее 17 °С включается электрокалорифер 2, вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

2.2. При влажности в хранилище (Ф) менее 85 % включается увлажнитель М10, а при необходимости электрокалорифер 2. Также включаются вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

2.3. При концентрации О2 в хранилище (СО2) ниже 16 % перекрывается клапан байпаса М5 и открываются клапаны М4, М3, открываются заслонки входного и наружного потока воздуха посредством включения М1, М2. При необходимости начинают работать роторный рекуператор, электрокалорифер 2 и увлажнитель.

3. Стадия охлаждения. Заключается в снижении в межклубневом пространстве температуры на 0,5 °С в сутки в течение 30 дней. Вентиляция осуществляется воздухом с температурой на 2–3 °С ниже температуры в насыпи клубней.

3.1. При низких, но положительных температурах наружного воздуха охлаждение происходит за счёт периодического открытия заслонок входного потока наружного воздуха посредством открытия заслонок входного потока наружного воздуха М1, выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. Внутренние заслонки М4, М3 остаются открытыми, а байпасная заслонка М5 – закрытой.

3.2. При отрицательных температурах наружного воздуха охлаждение происходит также за счёт периодического открытия заслонок входного потока наружного воздуха посредством включения М1, выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. Внутренние заслонки М4, М3 остаются открытыми, а байпасная заслонка М5 закрытой. При необходимости включается роторный рекуператор М9, электрокалорифер 2 и увлажнитель.

4. Основной период. Заключается в поддержании температуры насыпи в межклубневом пространстве 2–4 °С, концентрации кислорода в межклубневом пространстве не ниже 16–18 %, влажности 90 % в течение 4–5 месяцев. Температура внутри хранилища должна быть на 1–2 °С больше, чем в насыпи.

4.1. При Т < 2 °С включается электрокалорифер 2, вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

4.2. При Т > 4 °С воздуха охлаждение происходит за счёт периодического открытия заслонок входного потока наружного воздуха посредством включения М1, выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. Внутренние заслонки М4, М3 остаются открытыми, а байпасная заслонка М5 закрытой. При необходимости включаются роторный рекуператор М9, электрокалорифер 2 и увлажнитель.

4.3. При Ф < 85 % включается увлажнитель М10, при необходимости электрокалорифер 2, также включаются вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

4.4. При СО2 < 16 % перекрывается клапан байпаса М5 и открываются клапаны М4, М3, открываются заслонки входного и наружного потока воздуха посредством включения М1, М2. При необходимости начинают работать роторный рекуператор, электрокалорифер 2 и увлажнитель.

5. Весенний период. Заключается в снижении температуры хранилища в межклубневом пространстве на 0,5 °С в сутки, до значений 1,5–2 °С, и поддержании её до посадки. Также должно поддерживаться содержание кислорода в межклубневом пространстве не ниже 16–18 %, а влажности Ф > 85–90 %.

5.1. При Т > 2 °С воздуха охлаждение происходит за счёт периодического открытия заслонок (в холодное время суток) входного потока наружного воздуха посредством включения М1, выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. Внутренние заслонки М4, М3 остаются открытыми, а байпасная заслонка М5 закрытой. При необходимости включаются роторный рекуператор М9, электрокалорифер 2 и увлажнитель.

5.2. При Т < 1,5 °С включаются электрокалорифер2, вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

5.3. При Ф < 85 % включается увлажнитель М10, при необходимости электрокалорифер 2, также включаются вентиляторы М7, М6, открывается заслонка байпаса М5 внутреннего потока рециркуляционного воздуха и закрываются заслонки М4, М3.

5.4. При СО2 < 16 % перекрывается клапан байпаса М5 и открываются клапаны М4, М3, открываются заслонки входного и наружного потока воздуха посредством включения М1, М2. При необходимости начинают работать роторный рекуператор, электрокалорифер 2 и увлажнитель.

6. Сушка и дезинфекция. В тёплую сухую погоду в течение трёх суток производят вентиляцию путём открытия заслонок входного потока наружного воздуха посредством включения М1, выходного потока внутреннего воздуха посредством включения М2. Также включаются вентиляторы М6, М8. После трёх дней сушки все заслонки закрывают и систему останавливают.

7. Останов оборудования заключается в выключении всего оборудования. Все клапаны при этом должны быть закрыты.

Заключение

Предложено разделение больших овощехранилищ на несколько секций с модульной приточно-вытяжной системой, что позволяет оптимально использовать пространство хранилища, обеспечить технологические особенности хранения картофеля определенного сорта и учесть климатические условия региона. Представлена функциональная схема автоматизации в исполнении модульной приточно-вытяжной установки.

Основная идея, позволяющая расширить период эффективного управления микроклиматом овощехранилищ, заключается в анализе и последующем охвате всего цикла хранения от самого сбора до выгрузки, что позволяет учесть исходное состояние овощей после сбора. Модульная приточно-вытяжная система позволит в каждой секции проводить независимые этапы хранения, а следовательно, позволить в одном овощехранилище хранить картофель разных сортов и разного требуемого качества соизмеримо с потребностью рынка.

Разработан алгоритм хранения семенного картофеля, состоящий из семи стадий и учитывающий все этапы хранения от загрузки до опустошения хранилища.