В производстве металлургического глинозема, минеральных удобрений и в других технологиях выделение компонентов из растворов основано на процессе кристаллизации. Для интенсификации и автоматизации этих технологий, для эффективного автоматизированного управления технологическими процессами осаждения, массовой кристаллизации необходимо знать закономерности протекания этих процессов, иметь их математическое описание. В течение многих лет ученые создавали и развивали теоретические основы процессов кристаллизации из расплавов, растворов и пульп. Но многие вопросы массовой кристаллизации, гетерогенной нуклеации, такие как влияние качества затравки, ее удельной поверхности на процесс зародышеобразования, механизм спонтанной кристаллизации, оставались малоизученными.

Целью исследования является поиск более информативного параметра для автоматизированного управления процессом массовой кристаллизации на основе анализа классических теорий кристаллизации и промышленного опробования процесса карбонизации алюминатных растворов. Предлагается при описании кинетики процессов гетерогенной кристаллизации учитывать такой информативный параметр, как удельная поверхность образующегося осадка, изучить изменяемость данного параметра в промышленных условиях, по длине каскада, на входе и выходе из отдельного карбонизатора с целью показать необходимость контроля и стабилизации удельной поверхности для получения продукционного осадка оптимальной крупности.

Материалы и методы исследования

Для измерения удельной поверхности продукционного осадка применялся стандартный хроматографический метод тепловой десорбции молекул аргона в потоке газа-носителя гелия. Расчет удельной поверхности выполнялся по уравнению БЭТ [1].

Результаты исследования и их обсуждение

Классические теории зародышеобразования и роста кристаллов изложены в работах многих авторов [2, 3], где рассматривалось влияние на процесс образования и роста кристаллов таких факторов, как пересыщение, температура раствора, перемешивание, наличие примесей. Такой фактор, как поверхность образующейся твердой фазы, не исследовался. Вместе с тем признавалось, что ни термодинамическая, ни молекулярно-кинетическая, ни диффузионная теории полностью не описывают закономерности процесса гетерогенной кристаллизации. Металлургический глинозем получают в результате разложения алюминатных растворов перемешиванием с затравкой (выкручиванием), так и карбонизацией. Лимитирующей стадией этих процессов является кристаллизация гидроксида алюминия. Разложение алюминатных растворов идет в условиях массовой кристаллизации, которая имеет свои особенности, в отличие от механизма роста монокристаллов. В условиях массовой кристаллизации рост частиц происходит в широком диапазоне пересыщений при интенсивном перемешивании, с образованием сложных частиц, представляющих сростки из маленьких кристаллов со значительной поверхностью. В этих условиях более уместны закономерности, присущие гетерофазным реакциям. Исследованиями [4] показана роль термодинамических и кинетических факторов в процессе формирования реальной структуры химических осадков. Для математического описания процесса осаждения предлагается уравнение, достаточно приемлемое для алгоритмизации и управления, но не учитывающее параметры образующейся твердой фазы:

(1)

(1)

где C, Cp – концентрация насыщенного и равновесного растворов; τ – время; k – константа равновесия.

В работах ряда авторов [5, 6] отмечается высокая морфологическая изменчивость осадка гидроксида алюминия в зависимости от условий кристаллизации, что является основой формирования его продукционных свойств. Авторы совершенно обоснованно относят к основным факторам (параметрам) процесса температуру раствора, состав, скорость газации и длительность процесса, также оставляя без внимания поверхность образующейся твердой фазы. Вместе с тем удельная поверхность образующейся твердой фазы, по мнению авторов, может характеризовать действие целого ряда факторов: пересыщения, времени пребывания вещества в аппарате, наличия примесей и т.д. Прямое измерение такого параметра, как удельная поверхность твердой фазы, позволит получить дополнительную информацию о гетерогенной системе, что важно как при изучении кинетики процессов кристаллизации, так и при автоматизированном управлении технологическим процессом с целью обеспечения заданного качества получаемого продукта. Исходя из вышеизложенного были рассмотрены результаты пробоотбора продукционного осадка и исследован характер изменения его удельной поверхности в ходе технологического процесса карбонизации алюминатных растворов в цехе карбонизации алюминатных растворов АО «АГК».

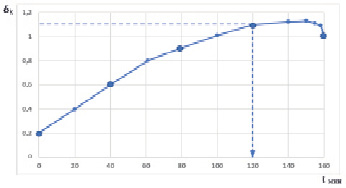

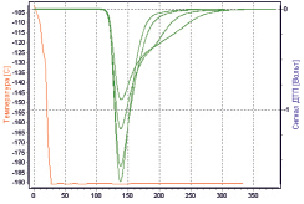

Для обеспечения статистической достоверности результатов предварительно определялись минимальный объем выборки и интервал пробоотбора. Для заданной доверительной вероятности и величины относительной погрешности кристаллизации для параметра удельная погрешность осадка составила 185 проб; для параметра «содержание каустической щелочи» – 85 проб. Интервал пробоотбора определялся по графику (рис. 1) как время, при котором среднее квадратическое отклонение результатов измерения принимает постоянное значение, что свидетельствует о том, что автокорреляционная функция имеет спад. Согласно полученным результатам минимальный интервал отбора проб соответственно составил Δt1 = 1 ч; Δt2 = 2 ч.

Рис. 1. Изменение среднего квадратического отклонения параметра «удельная поверхность осадка (σk)» при произвольном пробоотборе

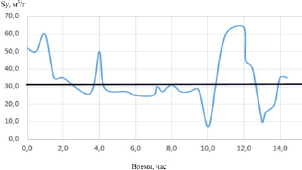

Рис. 2. График изменения удельной поверхности осадков в головном аппарате

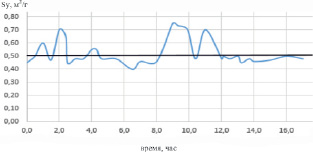

Рис. 3. Изменение удельной поверхности осадков в головном аппарате щелочной ветви

По результатам статистической обработки данных построены временные характеристики изменения удельной поверхности как по длине каскада, так и на входе и выходе отдельного карбонизатора, из которых следует, что удельная поверхность образующихся в головных аппаратах осадков изменяется в широких пределах: от 10 м2/г до 63 м2/г (рис. 2) и от 0,4 м2/г до 0, 7 м2/г (рис. 3).

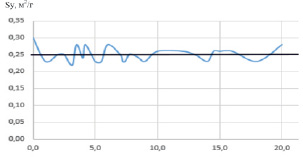

В головных аппаратах нестабильность параметра «удельная поверхность твердой фазы» выше, чем в конце ветви (рис. 3). В конце каскада колебания этого параметра происходили в значительно меньшем диапазоне: от 0,23 м2/г до 0,3 м2/г (рис. 4).

Рис. 4. Изменение удельной поверхности осадков в последнем аппарате содовой ветви

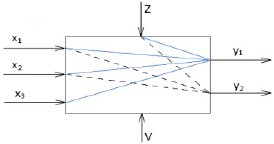

Удельная поверхность осадка изменяется в широких пределах, что влияет на качество продукционного осадка, вызывает неоднородность его дисперсности. Необходимо измерять данный параметр и учитывать его значения в алгоритмах управления процессом карбонизации алюминатных растворов. Информационная модель объекта регулирования (карбонизатора) с учетом предлагаемого выходного параметра «удельная поверхность (Sу)» представлена на рис. 5.

Рис. 5. Блок-схема объекта регулирования: Х1 – концентрация раствора; Х2 – температура раствора; Х3 – удельная поверхность затравки – входные параметры; Y1 – удельная поверхность (дисперсность) твердой фазы; Y2 – содержание гидроксида алюминия – выходные регулируемые параметры; Z – расход газа (управляющее воздействие); V – содержание диоксида углерода в печном газе (возмущающее воздействие)

Получена статистическая модель процесса разложения алюминатных растворов как уравнение связи между входными, выходными регулируемыми параметрами и управляющим воздействием. В качестве управляющего воздействия выбран технологический параметр, оказывающий максимальное влияние на баланс.

Отсутствие текущего контроля данного параметра приводит к образованию осадка, неоднородного по дисперсному составу, что снижает качество продукта. Вместе с тем в настоящее время выпускаются как отечественные, так и импортные измерительные устройства для измерения удельной поверхности в лабораторных условиях методом (БЭТ) тепловой десорбции аргона или азота (таблица).

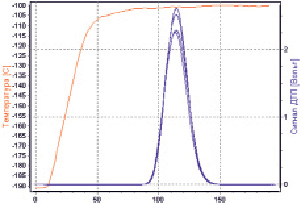

Как показывают полученные графики (рис. 6), процесс измерения состоит из фазы охлаждения пробы и адсорбции молекул адсорбата (аргона) на ее поверхности (а) и по завершении – фазы отепления пробы и десорбции молекул адсорбата с измеряемой поверхности (рис. 6б).

Метрологические характеристики приборов для измерения удельной поверхности [7]

|

Характеристики |

Сорби – М (РФ) |

ПСХ-12 (РФ) |

NOVA (США) |

SA 3100 (США) |

V-Sorb (КНР) |

|

Диапазон измерений, м2/г |

0,1–2000 |

0,03–50 |

0,01–2000 |

0,01–2000 |

от 0,005 |

|

Допускаемая относительная погрешность, % |

±6 |

±1,5 |

±5 |

±2 |

±1 |

|

Время анализа, мин |

180 |

120 |

180 |

180 |

180 |

|

Диапазон температуры, °C |

–195 |

22 |

–195 |

–195 |

–195 |

|

Адсорбат |

Азот или аргон |

Воздух |

Азот или аргон |

Азот или аргон |

Азот или аргон |

|

Газ-носитель |

Гелий |

– |

Гелий |

Гелий |

Гелий |

|

Метод определения |

БЭТ |

Газопроницаемости Козени–Кармана |

БЭТ |

БЭТ |

БЭТ |

а)

б)

Рис. 6. График адсорбции (а) и десорбция (б) аргона при определении удельной поверхности методом БЭТ

Согласно графикам процесса измерения удельной поверхности гидроксида алюминия (рис. 5), полное время анализа достаточно велико и составило около 170–180 мин (более 2,8 ч). Измерение удельной поверхности гидроксида алюминия такой длительности приемлемо только в выходном контроле, при оценке качества готового продукта. Для оперативного контроля удельной поверхности в темпе с технологическим процессом и использования данного параметра в схемах управления и автоматизации авторами предлагается экспресс-метод высокотемпературной тепловой десорбции паров органического адсорбата. Метод требует в 3–4 раза меньше времени для измерения по сравнению с классическим методом БЭТ [8–10]. Это позволит своевременно оказывать корректирующие воздействия на процесс и предотвратить образование переизмельченного продукта.

Установлено, что математические описания процесса кристаллизации осуществляются через параметры, которые либо невозможно пока измерить (поверхностная свободная энергия, площадь граней кристаллов, концентрации на поверхности), либо через параметры, характеризующие только жидкую фазу: абсолютное или относительное пересыщение раствора, температура раствора, расход газа, время пребывания, без учета параметров кристаллизующейся твердой фазы. Показано, что в приведенных научных источниках практически отсутствуют данные по изучению закономерностей изменения удельной поверхности кристаллизующейся твердой фазы в условиях промышленной кристаллизации из растворов. В то же время в производстве металлургического глинозема процесс разложения алюминатных растворов является одним из основных. Образование переизмельченного (равно как и крупнодисперсного) осадка увеличивает потери при сушке и транспортировке, снижает качество продукта. Вместе с тем, по мнению ряда авторов, удельная поверхность образующейся твердой фазы характеризует действие целого ряда факторов: пересыщения, времени пребывания вещества в аппарате, наличия примесей и т.д.

По результатам исследований удельная поверхность осадка на выходе из аппарата меньше, чем на входе. Уменьшение происходит как за счет роста частиц при выделении оксида алюминия из раствора, так и за счет рекристаллизационных явлений. Наименьшие колебания удельной поверхности и наименее дисперсный осадок наблюдаются в конечных аппаратах обеих ветвей.

Заключение

Эффективная технология гетерогенного процесса невозможна без учета параметров кристаллизующейся твердой фазы. Контроль такого информативного параметра, как удельная поверхность образующегося осадка, позволит получить дополнительную информацию о гетерогенной системе, что важно как при изучении кинетики процессов кристаллизации, так и при управлении технологическим процессом с целью получения качественного продукта. Для оперативного контроля параметра предлагается метод, позволяющий сократить время анализа удельной поверхности.