Новые вызовы, стоящие перед промышленным производством, вызванные развертыванием четвертой промышленной революции и достижением целей устойчивого развития ООН, ставят во главу угла вопросы повышения экологичности промышленного комплекса российской экономики. Нефтехимические предприятия, как локомотив обрабатывающей промышленности, отличающиеся повышенным уровнем загрязнения окружающей среды в процессе производства и использования нефтехимической продукции, призваны стать основой модернизационных преобразований, направленных на повышение ресурсоэффективности производства. Одним из способов повышения экологичности нефтехимических предприятий видится использование инноваций, прежде всего экологических, призванных обеспечить повышение уровня ресурсосбережения на всех фазах жизненного цикла нефтехимической продукции.

Как показал анализ работ российских и зарубежных авторов, в трудах I.G. Ershova, E.Yu. Yakimova, L.N. Guselnikova, A.Yu. Karakulin [1], E. Shkarupeta, D. Savon, A. Safronov, L. Avlasenko, G. Kruzhkova [2], О.В. Брижак [3], А.И. Шинкевич, Н.В. Барсегян, В.М. Бабушкин [4], C. Carpenter [5], P. Frow, S. Nenonen, K. Storbacka, A. Payne [6], а также в исследованиях авторов [7], вопросы экологических инноваций и повышение ресурсоэффективности имеют особую важность для дальнейшего развития нефтехимической промышленности. Однако полагаем, что разработка комплексных стратегий ресурсосбережения в нефтехимической отрасли должна опираться на анализ существующих трендов в данной сфере деятельности. В этой связи полагаем, что возникает необходимость в расширении методического инструментария учета и анализа уровня инновационной активности в нефтехимическом комплексе в вопросах повышения его экологичности.

Цель статьи заключается в систематизации трендов развития экологических инноваций в нефтехимической промышленности, повышающих ресурсоэффективность процессов производства, использования и утилизации нефтехимической продукции. Исходя из цели, совокупность задач исследования сводится к следующим:

– отразить и охарактеризовать динамику затрат и результатов нефтехимических предприятий, осуществляющих экологические инновации;

– выявить ключевые тренды повышения экологичности нефтехимического производства на основе инноваций;

– провести группировку факторов повышения ресурсоэффективности нефтехимической отрасли на основе внедрения экологических инноваций.

Материалы и методы исследования

При исследовании вопросов повышения экологичности нефтехимической промышленности использовались методы описания, отражающие тенденции применения экологических инноваций на нефтехимических предприятиях; метод регрессионного анализа, позволивший установить характер трендов ключевых показателей экологических инноваций в нефтехимической отрасли; методы компонентного и факторного анализа, на основе которых составлены три группы факторов ресурсоэффективности нефтехимической промышленности на основе экологических инноваций.

В качестве информационной базы исследования использовалась форма статистической отчетности № 4-инновация, опубликованная на сайте Росстата [8]. Динамический ряд по анализируемым показателям составлял период 2010–2019 гг. Инструментов для анализа выступил программный продукт Statistica.

Результаты исследования и их обсуждение

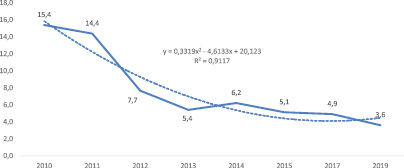

При анализе тенденций использования инноваций, повышающих экологичность нефтехимического производства, выявлены противоречивые тенденции. Так, удельный вес организаций, осуществлявших экологические инновации, сократился с 15,4 % в 2010 г. до 3,6 % в 2019 г. В среднем за анализируемый период значение данного показателя составляло 7,6 % и характеризовалось отрицательным квадратическим трендом с минимальным значением показателя в 2013 г. – 5,4 %. В 2019 г. относительно 2017 г. индикатор сократился на 0,7 % (рис. 1).

Рис. 1. Динамика доли нефтехимических предприятий, осуществляющих экологические инновации (в процентах)

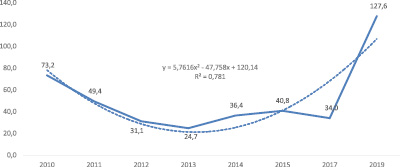

Нестабильная динамика характерна для специальных затрат нефтехимических предприятий, связанных с экологическими инновациями, способствующими повышению ресурсоэффективности нефтехимического производства. По итогам 2010 г. в расчете на одно нефтехимическое предприятие специальные затраты на экологические инновации составляли 73,2 млн руб., далее следовало снижение до 24,7 млн руб. в 2013 г., затем снова рост, чередующийся с уменьшением. В 2019 г. значение показателя достигло 127,6 млн руб. и было максимальным за рассматриваемый период. Среднее значение специальных затрат нефтехимических предприятий, связанных с экологическими инновациями, составляло 52,1 млн руб. в расчете на одно предприятие и описывалось положительным параболическим трендом (рис. 2).

Рис. 2. Специальные затраты нефтехимических предприятий, связанные с экологическими инновациями (млн руб., в расчете на одно нефтехимическое предприятие)

Для целей исследования считаем важным определить совокупность факторов, формирующих базис повышения экологической составляющей нефтехимической промышленности в процессе производства и использования нефтехимической продукции. Для этого нами была сформирована статистическая база показателей экологических инноваций в целом по нефтехимическому производству в 2010–2019 гг., средние значения которых и условные обозначения представлены в табл. 1.

Таблица 1

Средние значения показателей по экологическим инновациям в нефтехимической промышленности

|

Показатель |

Обозначение |

Среднее значение |

|

Удельный вес организаций, осуществлявших экологические инновации, % |

Х1 |

7,8 |

|

Сокращение материальных затрат на производство единицы товаров в процессе производства, % |

Х2 |

56,1 |

|

Сокращение энергозатрат на производство единицы товаров, % |

Х3 |

58,6 |

|

Сокращение выброса в атмосферу диоксида углерода в процессе производства, % |

Х4 |

37,1 |

|

Замена сырья и материалов на безопасные или менее опасные, % |

Х5 |

40,2 |

|

Снижение загрязнения окружающей среды (атмосферного воздуха, земельных, водных ресурсов, уменьшение уровня шума) в процессе производства, % |

Х6 |

82,1 |

|

Осуществление вторичной переработки (рециркуляции) отходов производства, % |

Х7 |

57,1 |

|

Сокращение энергопотребления (энергозатрат) в процессе потребления, % |

Х8 |

42,4 |

|

Сокращение загрязнения атмосферного воздуха, земельных, водных ресурсов в процессе потребления, % |

Х9 |

54,7 |

|

Улучшение возможностей вторичной переработки (рециркуляции) товаров после использования |

Х10 |

32,9 |

|

Специальные затраты, связанные с экологическими инновациями, в расчете на одну организацию, млн. руб. |

Х11 |

52,1 |

На основе компонентного анализа было установлено, что совокупность показателей ресурсоэффективности нефтехимической промышленности, достигаемых благодаря использованию инноваций, целесообразно разделить на три группы факторов, собственные значения которых превышают единицу (табл. 2).

Таблица 2

Результаты компонентного анализа ресурсоэффективности нефтехимической промышленности на основе инноваций

|

№ п/п |

Собственное значение |

% объяснения дисперсии |

Накопленная частота |

Накопленный % объяснения дисперсии |

|

1 |

3,779511 |

34,35919 |

3,77951 |

34,3592 |

|

2 |

3,526185 |

32,05622 |

7,30570 |

66,4154 |

|

3 |

1,943162 |

17,66511 |

9,24886 |

84,0805 |

|

4 |

0,702609 |

6,38735 |

9,95147 |

90,4679 |

|

5 |

0,564556 |

5,13233 |

10,51602 |

95,6002 |

|

6 |

0,286258 |

2,60235 |

10,80228 |

98,2026 |

|

7 |

0,197719 |

1,79745 |

11,00000 |

100,0000 |

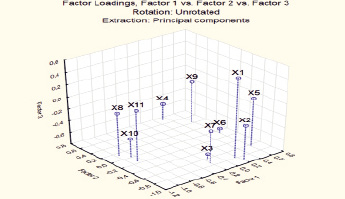

Целесообразность разбиения совокупности показателей экологических инноваций в нефтехимической промышленности на три группы факторов подтверждается также методом Кайзера, где собственные значения факторов достигают максимального замедления на третьем шаге (рис. 3).

Рис. 3. Критерий Кайзера для факторов экологических инноваций в нефтехимической промышленности

На основе использования факторного анализа совокупность показателей экологических инноваций в нефтехимической промышленности была распределена на три группы факторов. Показатели включались в фактор, если их коэффициент корреляции с фактором превышал 0,7 и был статистически значим (Р ≤ 0,05). Первый фактор, наиболее весомый, объясняющий 34 % повышения ресурсоэффективности нефтехимического производства на основе экологических инноваций – «энергозатраты и рециркуляция в процессе использования нефтехимической продукции», сформирован показателями экологических инноваций, направленных на сокращение энергопотребления (коэффициент корреляции показателя с фактором по модулю составил 0,95); специальными затратами на экологические инновации (0,90) и вторичной переработкой нефтехимической продукции после использования (0,87). Второй фактор – «материальные затраты и рециркуляция в процессе производства» – включает показатели экологических инноваций, направленных на сокращение материальных затрат (0,91); инновационную активность в экосфере (0,78); рециркуляцию отходов производства (0,74) и уменьшение выбросов диоксида углерода (0,73). На долю объяснения дисперсии ресурсоэффективности нефтехимического производства второго фактора приходится 32 %. Третий фактор – «энергозатраты и загрязнение воздуха в процессе производства» – образован такими показателями экологических инноваций, как уменьшение загрязнения окружающей среды (0,73) и сокращение энергозатрат в производстве (0,71). На долю объяснения дисперсии ресурсоэффективности нефтехимического производства третьего фактора приходится 18 %. Следует отметить, что все показатели, входящие в факторы, имели с ними отрицательные коэффициенты корреляции, что объясняется нестабильностью их динамики и преобладанием отрицательного тренда, исключение составил показатель сокращения выбросов диоксида углерода в процессе производства нефтехимической продукции (табл. 3).

Таблица 3

Результаты факторного анализа экологических инноваций в нефтехимической промышленности

|

Показатель |

Фактор 1 Энергозатраты и рециркуляция в процессе использования |

Фактор 2 Материальные затраты и рециркуляция в процессе производства |

Фактор 3 Энергозатраты и загрязнение воздуха в процессе производства |

|

Х1 |

0,17 |

-0,78 |

0,51 |

|

Х2 |

0,19 |

-0,91 |

-0,22 |

|

Х3 |

-0,15 |

-0,61 |

-0,71 |

|

Х4 |

0,33 |

0,73 |

-0,52 |

|

Х5 |

0,61 |

-0,63 |

0,01 |

|

Х6 |

0,61 |

-0,06 |

-0,73 |

|

Х7 |

-0,22 |

-0,74 |

-0,25 |

|

Х8 |

-0,95 |

0,14 |

-0,09 |

|

Х9 |

0,57 |

0,44 |

-0,10 |

|

Х10 |

-0,87 |

0,02 |

-0,49 |

|

Х11 |

-0,90 |

-0,15 |

0,05 |

|

Собственное значение фактора |

3,78 |

3,53 |

1,94 |

|

% объяснения дисперсии |

0,34 |

0,32 |

0,18 |

Визуализация факторных нагрузок представлена на рис. 4.

Рис. 4. Трехмерная матрица факторных нагрузок по результатам компонентного и факторного анализа

Таким образом, в совокупности три фактора объясняют 84 % изменения ресурсоэффективности нефтехимического производства, достигаемого за счет внедрения экологических инноваций.

Заключение

При изучении вопросов повышения экологичности нефтехимического производства на основе использования инноваций получены следующие научно-практические результаты:

1. Сокращение доли нефтехимических предприятий, осуществляющих экологические инновации, сопровождается ростом специальных затрат в расчете на одно нефтехимическое предприятие, что позволяет предположить наращивание инновационного потенциала в экосфере нефтехимической промышленности за счет неизменного состава преимущественно крупных предприятий, имеющих стабильную динамику инновационной активности в сфере ресурсосбережения с использованием экологических инноваций.

2. Повышение ресурсоэффективности нефтехимических предприятий достигается преимущественно разработкой и внедрением экологических инноваций, ориентированных на сокращение энергозатрат и рециркуляцию в процессе использования нефтехимической продукции, т.е. ориентир в цепи создания стоимости приходится на конечного пользователя.

3. Основные индикаторы, образующие факторные группы экологических инноваций в нефтехимической промышленности, характеризуются отрицательными полиномиальными трендами либо нестабильностью динамики, что указывает на недостаточную устойчивость в решении вопросов повышения экологичности нефтехимического производства в отечественной экономике.

Полученные в ходе исследования выводы могут быть использованы при дальнейшем развитии методики оценки ресурсоэффективности и повышения экологичности нефтехимической промышленности за счет разработки подходов к проектированию и внедрению экологических инноваций в процессе производства, использования и утилизации нефтехимической продукции.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 20-010-00655.