Современная тенденция использования местных (региональных) возобновляемых и частично возобновляемых топливо-энергетических ресурсов приводит к расширению использования энергетических установок малой и средней мощности (ЭУММ). К ним относятся устройства мощностью от 20–25 до 350–800 кВт различных схем, типов, видов и конструкций, отличающиеся организацией рабочих процессов и предназначенные для преобразования энергетического потенциала химических связей органического топлива в тепловую, электрическую и механическую энергию [1–3]. Среди ЭУММ на местных (региональных) топливах преобладают тепловые (отопительные) установки с двухстадийным или комбинированным газогенераторным процессом, как показавшие наибольшую эффективность при использовании низкосортных, низкокалорийных, высокозольных, с большим выходом летучих веществ и с высоким содержанием смол, видов топлива [4–6]. Поэтому наблюдается интенсивное развитие перспективных автономных когенерационных газогенераторных моторных установок для комплексного тепло-энергоснабжения [3, 5]. Однако характерный для газогенераторных ЭУММ специфический физико-химический и фракционный состав сажи, золы уноса и газов позволяет сделать вывод об актуальности проблемы очистки генераторного газа, а в перспективе и широкого спектра промышленных энергетических газов и воздуха, от пыли, сажи и аэрозолей.

Цель исследования:

- проведение анализа состава, механических и физико-химических свойств загрязнений генераторного газа;

- выполнение анализа конструкций современных систем очистки газов и физических принципов, лежащих в основе их работы;

- анализ факторов, действующих в системах очистки генераторного газа;

- разработка конструкции перспективной комбинированной системы очистки генераторного газа от сажи и других твёрдых примесей.

Материалы и методы исследования

В процессе работы проведён анализ литературных источников и результатов экспериментальных исследований систем очистки газов от твёрдых примесей. Выполнен анализ действующих в системах очистки газов факторов и их влияние на конструкцию перспективной системы очистки генераторного газа. На основании проведённого анализа выполнена разработка перспективной системы очистки генераторного газа от сажи и золы уноса для энергетических установок малой мощности.

Результаты исследования и их обсуждение

Сажа и зола уноса представляет собой смесь частиц топлива с различной степенью выгорания, сажи, золы, шлака и коагуляционных, часто многокомпонентных, агрегатов (так называемых агрегационных элементов), с неоднородной внутренней структурой и высоким содержанием адсорбтива в поверхностных слоях. Фракционный и физико-химический состав частиц сажи нестабильный – размер крайних фракций может различаться на 2–3 порядка [7–9]. Принято считать, что сажа, содержащаяся в генераторном газе, в своем первоначальном виде склонна к скрытой и медленной тепловой коагуляции [7, 10]. До 20–30 % массы золы составляют водорастворимые соединения – щелочные катионы. Отмечается, что зола и сажа, образующиеся при газификации и сжигании древесины, растительных остатков, торфа или сланцев обладают высокой каталитической, коррозионной и эрозионной активностью [7, 10]. При этом, как при непосредственном сжигании, так и при газификации высокозольных топлив: сланцев, бурого угля, торфа, твёрдых бытовых отходов (ТБО) – содержание сажи и золы может доходить до 80–110 г/м3, а содержание несгоревшего топлива в них – до 25–67 % [8, 10, 11].

Фракционный состав золы органического твёрдого топлива, по данным фирмы «BETH» (ФРГ), изменяется в пределах от 1–2 мкм до 60–80 мкм. До 92–95 % образующихся в процессе газификации частиц имеет размер от 10 до 60 мкм, однако наблюдается и весьма существенная доля наиболее опасных с точки зрения экологии и эксплуатационной надёжности промышленного оборудования мелкодисперсных фракций от 1–2 мкм до 4–8 мкм включительно. Эффективная очистка газов от мелкодисперсных частиц золы, сажи и пыли, в настоящее время достигается применением тканевых, волокнистых или композитных металлокерамических фильтров и скоростных промывателей Вентури [7–9].

В настоящее время широкое применение получили разнообразные системы очистки. Каждая из них предназначена для определённых областей применения и обладает своими преимуществами и недостатками. К основным недостаткам различных классов систем очистки относятся:

центробежные (циклоны) – повышенный пропуск мелких (< 10 мкм) фракций, снижение эффективности очистки в условиях нестационарного потока газа и на частичных режимах, ограничение максимальной температуры эксплуатации, наличие ограничений по физико-химическим свойствам частиц;

мокрые (скрубберы) – высокая стоимость создания и эксплуатации, необходимость обеспечения больших, не менее 2000–5000 м3/час, расходов газа, дополнительные затраты на осушку газа;

с фильтрующей перегородкой – низкая пылеёмкость, сильно выраженная зависимость тонкости очистки и производительности от фракционного состава и физико-химических свойств пыли, снижение показателей в процессе эксплуатации, высокие трудоемкость и стоимость технического обслуживания, необходимость утилизации фильтрующего элемента;

электрофильтры – высокие затраты на создание и эксплуатацию, большие габариты и относительно негибкая компоновка оборудования, трудоёмкое техническое обслуживание, ограничение максимальной температуры эксплуатации, наличие ограничений по физико-химическим свойствам частиц и газа.

В промышленности и в энергетике нашли широкое применение комбинированные системы, например, циклон и рукавный фильтр, позволяющие эффективно использовать преимущества и взаимно компенсировать недостатки различных систем очистки [7, 8]. Но данные системы требуют регулирования расхода газа, с целью создания и поддержания определённой величины перепада давления по ступеням очистки, и обладают критической аварийной неустойчивостью, выражающейся в том, что частичное забивание рукавного фильтра пылью приводит к снижению расхода газа и эффективности очистки в циклоне, повышенному проскоку пыли на рукавный фильтр и дальнейшему ускоренному его забиванию. Для ЭУММ в настоящее время признается наиболее эффективной и перспективной высокотемпературная система очистки на фильтрующих перегородках (сажевые фильтры) [12]. Однако она также не лишена определенных недостатков.

Основные физико-химические и технологические процессы и явления, наблюдаемые при очистке генераторного газа, определяются аэродинамическими факторами, режимом фильтрации и кулоновским (электростатическим) взаимодействием.

Аэродинамический фактор, или внутреннюю аэродинамическую циркуляцию, можно разделить на несколько составляющих. Во-первых, аэродинамический поток, а следовательно, и циркуляция, в центробежных системах очистки (циклонах) является:

− нестационарным, что особенно ярко выражено для мультициклонов и при высоких пылевых нагрузках [7, 8, 10];

− вихревым, о чём свидетельствует эпюра распределения тангенциальной составляющей скорости движения частицы, подчиняющаяся степенному закону

uτ = ξR-n при n = 0,5–0,7,

где ξ – коэффициент пропорциональности, R – радиус траектории движения частицы, n – показатель степени, для безвихревого движения n = 1 [10];

− неравномерным, с внутренними локальными потоками и перетоками, с трансформацией потока как в осевом и радиальном направлениях, так и на конструкционных элементах, например на входе в отводящий патрубок, на выходе из него, в аппарате закрутки и в диффузорах, образованных внешним корпусом.

Во-вторых, в центробежных системах очистки потоки характеризуются переменным режимом пограничного трения и дрейфом отдельных, наиболее мелких фракций и частиц пыли, относительно общего потока, обусловленным диффузионными явлениями. В конструкциях с щелевым или сеточным фильтрующим элементом или на фильтрующих перегородках с отбором чистого газа наблюдается значительное изменение параметров циркуляции потока и специфическая деградация пограничного слоя за счет его отсоса. Изменение расхода, удельного содержания пыли и других параметров газа приводит как к качественным, так и к количественным изменениям параметров потока. Поэтому основные параметры процесса центробежной очистки газов, такие как массовый расход газа, аэродинамическое сопротивление и эффективность очистки по отдельным фракциям, не связаны между собой однозначными функциональными зависимостями и лишь частично определяются конструкцией и соотношением размеров.

В-третьих, скорость витания в зависимости от размера фракции для частиц сажи также не имеет однозначной функциональной зависимости из-за разницы в удельной плотности как для агрегационных элементов, так и для частиц, ввиду их различной природы. Кроме того, использование в процессе расчётно-экспериментальных исследований искусственных пылевидных сред, например кварцевой пыли однородного фракционного состава, приводит к существенному искажению и завышению показателей эффективности процесса очистки [7, 9, 13]. В теории и практике расчета и оптимизации параметров аэродинамического потока ряд авторов рекомендует использовать различные критериальные зависимости, такие как предложенная Бартом uτ,max/ue, а также некоторые допущения, например, о значительном превышении потерь кинетической энергии газа в циклоне над суммарными потерями от других причин.

Режим фильтрации является основным фактором, влияющим на размеры фильтрующей перегородки, и в значительной мере определяется свойствами её материала. Следует различать полнопоточный режим работы фильтра, когда весь газ проходит через фильтрующую перегородку, и неполнопоточный режим, при котором из движущегося потока газа над фильтрующей перегородкой отбирается только его часть. В последнем случае режим фильтрации характеризуется коэффициентом конверсии или отношением полного массового расхода газа к расходу через фильтрующую перегородку. Параметры процесса очистки в зависимости от режима фильтрации при улавливании сажи изменяются в весьма широких пределах. Так, например, рекомендуемая скорость фильтрации газа при улавливании сажи равна 0,02–1,5 м3/(м2.с) [7–9]. Несмотря на то, что фильтрация обеспечивает достаточно высокие показатели производительности и эффективности очистки даже при значительном повышении удельного содержания, дисперсности и разнородности химического и фракционного состава сажи и пыли, однозначный выбор её оптимальных параметров, таких как скорость потока газа и коэффициента конверсии, в зависимости от параметров фильтрующей перегородки, температуры газа и т.п. на основании только расчетных исследований, по-видимому, невозможен. Следовательно, для создания эффективных систем очистки генераторного газа с помощью сажевых фильтров требуется проведение значительного объёма экспериментальных исследований.

Кулоновское (электростатическое) взаимодействие проявляется в процессе фильтрации, особенно при высоких температурах, при появлении электрического заряда (разности потенциалов) как на фильтрующей перегородке, так и на частицах сажи и пыли [7, 8]. Частицы можно отнести к одному из трех классов [10, 14]:

I (IA, IB) – приобретают заряд и не агломерируются (к группе IА относятся комплексные, отожжённые соединения окислов кремния и кальция);

II (IIA, IIB) – приобретают заряд и агломерируются (к группе IIB с высоким рассеянием заряда относится угольная (графитовая) пыль, сажа);

III – неактивные частицы (не влияет заряд на фильтре – окись алюминия)

Величина разности потенциалов зависит как от материала фильтрующей перегородки и конструкции фильтра, так и от свойств и параметров газа, вида и фракционного состава пыли и сажи, и параметров взаимодействия или способа передачи заряда. Например, электростатический потенциал на элементарном стекловолокне после термохимической обработки кремнийорганическими соединениями, в условиях модельной экспериментальной установки достигает +15 В [10].

Электростатическое взаимодействие оказывает влияние как на эффективность и производительность фильтрации, так и на процессы регенерации фильтрующей перегородки. Так, при искусственном создании электростатического потенциала на армированном стекловолокне эффективность фильтрации для фракций пыли 1–5 мкм может возрастать в несколько раз) [10]. Использование эффекта кулоновского взаимодействия в условиях фильтрации из движущегося над фильтрующей перегородкой потока газа может существенно повысить производительность и эффективность процесса очистки генераторного газа и ресурс фильтрующих элементов.

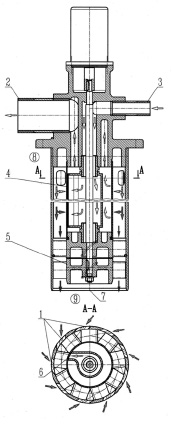

Встроенная комбинированная сухая система очистки генераторного газа:

1 – тангенциальный вход, 2 – штуцер отбора очищенного газа, 3 – штуцер подвода газа для продувки, 4 – фильтрующий патрон, 5 – вентилятор, 6 – вращающаяся насадка, 7 – отверстие сброса газа, 8 – верхний колпак обогрева, 9 – подколосниковое пространство

На основе анализа основных теоретических положений, существующих конструкций, опытно-конструкторских работ по модернизации автономных газогенераторных отопительных ЭУММ зарубежного производства и когенерационных газогенераторных установок при переводе на местные (региональные) виды топлива разработана встроенная комбинированная высокотемпературная сухая система очистки газа с частичной рециркуляцией (рисунок). Предлагаемая комбинированная система состоит из первой, рециркуляционной, ступени центробежной очистки генераторного газа от крупных и средних фракций сажи и пыли с последующей фильтрацией мелких фракций на второй ступени – встроенном патронном сажевом фильтре с автоматической непрерывной регенерацией. Принудительная рециркуляция осуществляется путём возврата части генераторных газов с повышенным содержанием пыли из первой ступени в высокотемпературную зону реакции для дожигания и тепловой коагуляции частиц, что, в частности, способствует улучшению показателей основного энергетического процесса.

Один из вариантов конструкции, предназначенной для использования в составе газогенераторов когенерационных установок, показан на рисунке. Забор генераторного газа с температурой 250–300 ºС осуществляется из верхнего колпака обогрева бункера (8) через 2–12 тангенциальных входа (1). Закрученный поток газа проходит вдоль фильтрующего патрона (4) с жестким двойным каркасом и через отверстие (7) сбрасывается в подколосниковое пространство (9). Жесткая каркасная конструкция фильтрующего патрона позволяет применять различные, в том числе нетканые и навивные, фильтрующие материалы и, кроме того, позволяет повысить температуру фильтруемого газа, срок службы фильтрующего элемента и другие эксплуатационные свойства установки. Затем рециркулируемый газ с повышенным содержанием сажи и пыли проходит через активный, разогретый до 700–900 ºС, слой золы над колосниками и смешивается с основным потоком газа. Подача охлажденного генераторного газа в подколосниковую зону способствует более эффективной грануляции зольного остатка. Рациональное применение режима рециркуляции стабилизирует процесс образования генераторного газа и повышает энергетическую эффективность основного оборудования. Вентилятор (5) создает направленный поток рециркуляции и предотвращает возможность возникновения обратного (во время пуска) или двойного (тупикового – снизу и сверху) потока и работает в основном в режиме авторотации. Отбор очищенного газа осуществляется через штуцер (2), а подвод газа для продувки фильтрующего патрона – через штуцер (3) по системе каналов во вращающуюся насадку (6) со смещенным, относительно оси, соплом. Выходящий из насадки (6) поток продувочного газа увеличивает скорость циркуляции основного потока газа. Наибольшую эффективность регенерации показала насадка со спиральным продувочным соплом, однако она существенно сложнее в изготовлении. Регенерация фильтрующего патрона может осуществляться либо непрерывно, либо периодически, при достижении определенного перепада давления на фильтрующей перегородке, без остановки или изменения режима работы основного оборудования. Расход газа на продувку может быть доведен до 20–25 % от расхода очищенного газа, а удельный расход – до 2,5–3,5 м3/(м2.с).

Для отопительной ЭУММ, при общем расходе продуктов сгорания 105–120 м3/ч с запыленностью до 2–8 г/м3, расход обеспыленного газа составляет 72–85 м3/ч, а возврат на дожигание – 25–45 м3/ч с запыленностью до 25–35 г/м3. Возврат на дожигание осуществлялся в режиме естественной рециркуляции при температуре газа 400–500 ºС в зону с минимальной начальной температурой более 750–850 ºС с утилизацией зольного остатка в общем зольнике за счет расположения основных элементов базовой конструкции.

К преимуществам предлагаемой системы очистки относятся:

− постоянный расход газа на первой, центробежной ступени, обеспечивающий наиболее эффективную очистку независимо от отбора газа;

− фильтрация газа на второй ступени осуществляется из скоростного, 3,5–5 м/с (в перспективе до 15 м/с), пристеночного потока с уменьшенным почти на два порядка удельным содержанием пыли и регулируемой конверсией;

− значительное снижение потерь давления или, соответственно, повышение скорости потока, при том же перепаде давления, за счет прямоточной схемы и отказа от отводящего патрубка;

− благоприятная, как с точки зрения центробежной очистки, так и фильтрации газа, эпюра распределения скоростей в продольном и поперечном направлениях;

− встроенная автоматическая система регенерации, обеспечивающая длительную бесперебойную работу основного оборудования;

− непосредственная утилизация и дожигание сажи и пыли в основном энергетическом процессе;

− универсальность системы очистки, позволяющая использовать её в ЭУММ различных конструкций, назначения и производительности.

Заключение

Генераторный газ содержит в своём составе сажу и золу уноса широкого фракционного состава, что делает необходимым его фильтрацию при использовании в энергетических установках.

Анализ конструкций известных установок газо- и пылеочистки и действующих в них факторов показывает необходимость комплексного подхода при разработке систем очистки генераторного газа, предназначенных для использования в ЭУММ.

Разработанная конструкция встроенной комбинированной высокотемпературной сухой системы очистки генераторного газа с частичной рециркуляцией оснащена встроенной системой регенерации и благодаря своей универсальности может быть применена на ЭУММ, работающих на местных (региональных) топливо-энергетических ресурсах.