Актуальность изучения механического поведения мартенситностареющих сталей при циклическом нагружении обусловлена, прежде всего, поиском путей повышения долговечности, а также факторов, ее определяющих. Изменение физико-механических свойств за счет различных режимов термической обработки металлических материалов сильно влияет на механизмы их разрушения и долговечность. Исследование эволюции параметров микропластической деформации и выявление закономерностей с параметрами сопротивления усталости и пределом выносливости мартенситностареющих сталей позволит существенно продвинуться в понимании процесса деформации и разрушения металлических материалов и позволит ответить на некоторые вопросы практической оценки конкретных эксплуатационных факторов, влияющих на сопротивление усталостному разрушению мартенситностареющих сталей, в том числе закономерностей механизма разрушения.

Анализ механических повреждений и разрушений [1] деталей машин и конструкций показывает, что в большинстве случаев, разрушение происходит под действием циклических нагрузок, что принято обозначать как усталость сталей. Современные техногенные катастрофы от усталости металлоконструкций связаны с тем, что процесс усталостного разрушения зависит от многих факторов (вид циклического деформирования, состояние поверхности стали, концентраторов напряжений, влияние агрессивной среды, масштабный эффект, частота циклического нагружения и асимметрия и др.) [2–4], а также с увеличением сложности современных конструкций с увеличенными нагрузочными параметрами и с резким возрастанием частот и скоростей современных агрегатов.

В связи с тем, что практически все металлические детали и конструкции подвергаются термической обработке [5], несомненный интерес представляет влияние термической обработки на сопротивление усталости. Однако этот вопрос изучен недостаточно ввиду многовариативности и многофакторности этих процессов. Поэтому на сегодняшний день современные представления в области науки и техники не дают однозначного ответа на конфигурацию и последовательность физических процессов, происходящих в конструкционных материалах при воздействии переменных нагрузок.

Цель настоящей работы – определение влияния режимов термической обработки на закономерности изменения показателя сопротивления усталости (tgαw) и предела выносливости s-1 с параметрами микропластической деформации.

Материалы и методы исследования

Исследования проводили на образцах мартенситностареющей стали 03Н18К9М5Т-ЭЛ (ВСК-210).

Химический состав стали 03Н18К9М5Т-ЭЛ в %: Al ≤ 0,15; C ≤ 0,03; Co 8,5–9,5; Fe Осн.; Mn ≤ 0,1; Mo 4,6–5,5; Ni 17,7–19; P ≤ 0,01; S ≤ 0,01; Si ≤ 0,1; Ti 0,6–0,8. ЭЛ – электронно-лучевой переплав.

Сталь 03Н18К9М5Т – это коррозионностойкая, жаростойкая и жаропрочная мартенситностареющая сталь. Данная сталь применяется для сварных корпусов двигателей, резервуаров высокого давления, деталей крепежа, зубчатых передач двигателей и для валов вертолетов. Выплавляют эту сталь в открытых индукционных печах. Она обладает неограниченной прокаливаемостью и имеет хорошую свариваемость. До старения она легко деформируется и обрабатывается резанием. Коробления, при термической обработке, не происходит [6].

Испытания на усталость

Испытаниям на усталость подвергали образцы прямоугольного сечения 5х22 мм с рабочей длиной 43 мм, изготовленные из исследуемой стали после каждого режима старения. Нагружение проводили на резонансном электромагнитном стенде с частотой 240 Гц. Контролируемыми характеристиками являлись: предел выносливости (σ-1), показатель сопротивления циклическому нагружению (наклон кривой усталости к оси циклов):

где σ – циклическое напряжение; N – количество циклов.

Испытания на микропластическую деформацию (МПД)

Экспериментально полученные данные изменений параметров МПД исследованного материала показаны на рис. 1. Анализ результатов, их связь и корреляция с параметрами циклической деформации рассмотрена нами в работе [7]. Значения МПД были получены при испытаниях цилиндрических образцов 3,5х5 мм. Для проведения испытаний был задействован пресс большой жесткости (I/k = 104 МН/м). Данный пресс подвергли модернизации: с целью исключения перекоса образца при испытании и возможности искажений величин релаксаций напряжений от влияния конструктивных особенностей испытательной машины в конструкцию нагружающего устройства пресса было установлено жесткое монолитное ядро. Образцы подвергали последовательному нагружению сжатием ступенчато увеличивающейся нагрузкой до предела текучести через равные промежутки времени (τ = 150 с) и фиксировали изменения релаксации напряжения. Эти данные позволили выявить стадийность процесса пластической деформации (СППД) образцов стали, в различных структурно-фазовых состояниях, полученных в ходе предварительной термической обработки по разным режимам.

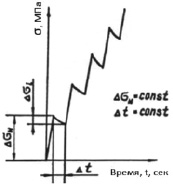

Рис. 1. Схематическое изображение режима испытания

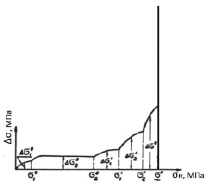

Рис. 2. Зависимость Δσ = f(σн), полученная при реализации режима испытаний (рис. 1)

Графически изображенные данные результатов (рис. 3) таких процессов имеют несколько стадий – максимум из семи стадий, но в большинстве случаев СППД наблюдалась из двух до пяти стадий, при этом каждая из них ограничивается критическими напряжениями Δσ0, σ/, σ//, которым соответствуют значения Δσ0, Δσ/ и Δσ//.

Рис. 3. Стадийность микропластической деформации стали при различных видах термической обработки: 1 – закалка; 2 – старение 500 °С

Область МПД при значении Eост = = 4·10-4 отсекается напряжением σ//, которое находится перед пределом текучести. На диаграмме (рис. 3) при Δσ = const прослеживается ярко выраженный участок в интервале напряжений Δσ – (Δσн) с  , который отображает остаточную деформацию материала, накопленную при испытаниях, и соответствует пределам пропорциональности и макроупругости стали.

, который отображает остаточную деформацию материала, накопленную при испытаниях, и соответствует пределам пропорциональности и макроупругости стали.

Анализируя экспериментальные данные, необходимо остановить внимание на регистрируемых критических напряжениях Δσ0, Δσ/ и Δσ//. Изменение их значений выступает как отклик эволюции процессов пластической деформации в исследуемом материале при испытаниях и имеют ярко выраженный физический смысл, что удобно использовать при сравнительной оценке эксплуатационных свойств сталей и сплавов, кроме того, полученные данные и направление динамики их изменений могут применяться в методах прогнозирования прочностных характеристик материалов, что является весьма важным как с практической, так и с теоретической точек зрения.

Результаты исследования и их обсуждение

На рис. 1 схематически изображены режимы испытаний и полученная по результатам этих испытаний закономерность, представленная в виде зависимости Δσ = f(σн) (рис. 2), которая показывает, что ниже напряжений релаксации МПД наиболее заторможена. Дальнейший рост напряжений, за счет увеличения внешней нагрузки, существенно сказывается на приращении Δσ, что вызывает интенсивное монотонное его увеличение.

Стали с объемно центрированной кубической кристаллической структурой характеризуются независимостью величины релаксации напряжения Δ от приложенной нагрузки в определенном спектре испытаний. Было обнаружено, что при равном приращении Δσн появляется одинаковая величина Δ

от приложенной нагрузки в определенном спектре испытаний. Было обнаружено, что при равном приращении Δσн появляется одинаковая величина Δ . Такой параметр можно успешно применять для сравнительных оценок стабильности упругих характеристик и возможности применения исследуемых материалов для изготовления упругих устройств.

. Такой параметр можно успешно применять для сравнительных оценок стабильности упругих характеристик и возможности применения исследуемых материалов для изготовления упругих устройств.

При циклических испытаниях наибольший интерес из всех снимаемых значений параметров МПД представляют напряжение  и его приращение Δ

и его приращение Δ .

.

Под действием знакопеременных нагрузок увеличение сопротивления стали МПД сопровождается уменьшением величины Δ и незначительными изменениями микроструктуры. А это означает, что следует ожидать стабильные эксплуатационные свойства и более высокий предел выносливости исследуемого материала и деталей, изготовленных из него, при этом недопустимы перегрузки единичного и случайного характера, так как могут спровоцировать деформацию материала в локальной зоне. Ввиду изложенного закономерен тот факт, что критическое напряжение должно иметь значительное отличие от максимальных рабочих напряжений (σраб) и учитывать, что величина σ// в действительности соответствует пределу текучести сплава.

и незначительными изменениями микроструктуры. А это означает, что следует ожидать стабильные эксплуатационные свойства и более высокий предел выносливости исследуемого материала и деталей, изготовленных из него, при этом недопустимы перегрузки единичного и случайного характера, так как могут спровоцировать деформацию материала в локальной зоне. Ввиду изложенного закономерен тот факт, что критическое напряжение должно иметь значительное отличие от максимальных рабочих напряжений (σраб) и учитывать, что величина σ// в действительности соответствует пределу текучести сплава.

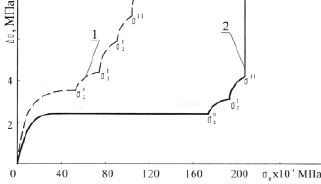

На рис. 4 представлены кривые усталости стали 03Н18К9М5Т-ЭЛ в различном структурном состоянии после разных видов термической обработки, построенные по результатам испытаний образцов прямоугольного сечения по схеме консольного изгиба. Данные кривые усталости имеют следующие уравнения:

Кривая усталости 1 – lgs = 3,5386-0,1549lgN, Kкор = -0,9566;

Кривая усталости 2 – lgs = 3,8657-0,2218lgN, Kкор = -0,9226;

Кривая усталости 3 – lgs = 3,5753-0,1474lgN, Kкор = -0,9653;

Кривая усталости 4 – lgs = 3,5684-0,1357lgN, Kкор = -0,9409;

Кривая усталости 5 – lgs = 3,5224-0,1209lgN, Kкор = -0,9778;

Кривая усталости 6 – lgs = 3,4861-0,1023lgN, Kкор = -0,9872,

где σ – напряжение при достижении соответствующего N; N – количество циклов нагружения до разрушения (долговечность); Ккор – коэффициент корреляции отображает степень сходимости построенного графика кривой усталости с полученными результатами эксперимента.

Рис. 4. Кривые усталости стали после разных видов термической обработки: 1, 2, 3, 4, 5, 6 – старение при 200, 300, 400, 450, 500 и 550 °С

Из представленных результатов следует, что прочность закаленной стали увеличивается с возрастанием температуры старения от 300 до 550 °С. Предел выносливости (σ-1) изменяется при этом с 480 МПа при температуре старения 300 °С до 730 МПа при температуре 550 °С, однако при 200 °С предел выносливости составил 525 МПа – последовательность роста значений σ-1 нарушилась.

Полученные значения, обработанные с помощью математической статистики и программы Excel, и параметры микропластической деформации σ// сведены в таблицу.

Результаты испытаний стали 03Н18К9М5Т-ЭЛ

|

№ кривой усталости |

Температура старения, °С |

Предел усталости (σ-1), МПа |

Параметр tg αw |

Критическое напряжение (σ//), МПа |

|

1 |

200 |

525 |

0,1549 |

1050 |

|

2 |

300 |

480 |

0,2218 |

1200 |

|

3 |

400 |

535 |

0,1474 |

1550 |

|

4 |

450 |

560 |

0,1357 |

1800 |

|

5 |

500 |

640 |

0,1209 |

2050 |

|

6 |

550 |

730 |

0,1023 |

2000 |

Видно, что наибольшие значения tgαw отмечаются для кривой усталости, построенной по результатам испытаний образцов, состаренных при 300 °С.

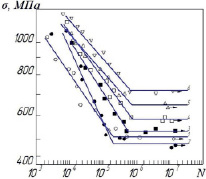

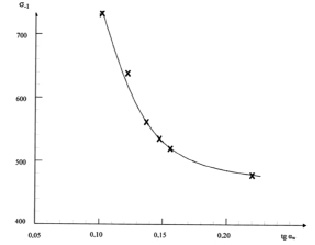

Следует отметить небольшой разброс экспериментальных точек (Ккор) на кривых усталости стали, закаленной и отпущенной при разных температурах. Это свидетельствует о стабильном поведении стали при многоцикловом нагружении. Все значения показателя сопротивления усталости tgαw укладываются на одну плавную кривую (рис. 5).

Рис. 5. Зависимость предела выносливости от показателя tgαw

Заключение

1. Предел выносливости стали 03Н18К9М5Т-ЭЛ при понижении температуры старения уменьшается. Исключение составляет его значение, полученное после старения при 200 °С (σ-1 = 525 МПа). Наивысшую циклическую прочность (σ-1 = 730 МПа) и минимальный разброс экспериментальных данных (Ккор = -0,9872) показали образцы, подвергнутые старению при 550 °С.

2. При изменении параметра микропластической деформации (σ//) и уменьшении численного значения показателя tgαw (с улучшением сопротивления усталости) предел выносливости увеличивается, за исключением некоторых «выпадов» (рис. 3, кривая 1), т.е. очевидна корреляция показателя параметров микропластической деформации с характеристиками усталости исследованной стали. Увеличение параметра σ// соответствует росту предела выносливости σ-1 и уменьшению значения tgαw.