Поиск эффективных методов управления, организации машиностроительного производства, схем построения автоматизированных систем управления производством является актуальной задачей современности.

Современным распространенным и широко используемым считается метод MRP II. Этот метод получил настолько широкое применение, что считается стандартом планирования. Для реализации данного метода разработано большое количество алгоритмов оперативно-календарного планирования производства и составления расписаний [1–3].

Производственный процесс можно представить в виде совокупности действий персонала и используемых им орудий производства, предназначенных для изготовления определенной продукции в указанном количестве, качестве и в заданные сроки. Тип производства зависит от количества производимой продукции, а также повторяемости ее изготовления [3–5]. Мелкосерийный и единичный тип производства характеризуется большой номенклатурой и малыми объемами выпуска изделий. Кроме того, повторяемость выпуска изделий обычно нерегулярна [6, 7].

Цель исследований заключалась в опре- делении возможности автоматизации управления производственным процессом машиностроительного предприятия при возникновении отклонений от графиков выполнения работ.

В статье рассматриваются способы повышения надежности автоматизированной системы управления производством при возникновении отклонений в ходе производственного процесса, вызванных различными внешними и внутренними факторами с использованием цифровых двойников [8–10].

Модель управления производством

Для решения проблемы создания эффективной системы автоматизированного управления производственным процессом в рамках предприятия необходимо автоматизировать оперативное управление на этапе протекания производственного процесса. В статье рассматривается возможность реализации автоматизированной подсистемы, заменяющей «ручное управление» на этапе диспетчеризации производства.

Особенности мелкосерийного и единичного производства накладывают определенные требования и ограничения при формировании графика загрузки рабочих мест. При формировании программы управления Рu, для каждого заказа zi из множества заказов Z (Z:={z1, z2,…, zn}, zi∈Z) необходимо решить задачу распределения конечного множества разнохарактерных технологических потоков FТ  в конечном дискретном пространстве рабочих мест R (R:={r1, r2,…, rm}, rj∈R) производства.

в конечном дискретном пространстве рабочих мест R (R:={r1, r2,…, rm}, rj∈R) производства.

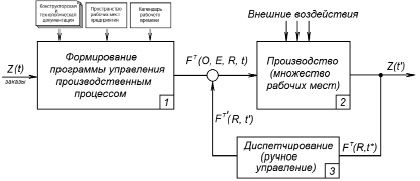

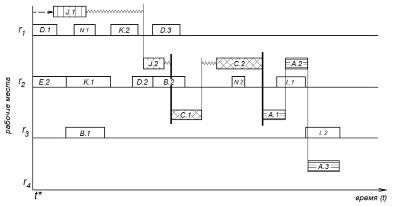

На рис. 1 видно, что управление производством осуществляется в соответствии с программой, которая формируется в виде графика выполнения детале-операций, распределенных по рабочим местам в соответствии с производственными структурами заказов. Исходной информацией для формирования программы управления является следующий набор: 1) множество заказов Z, в состав каждого из которых входит конечное множество изделий, представляемых в виде графа-дерева детале-сборочных единиц (ДСЕ); 2) множество технологических процессов, с описанием параметров выполнения всех детале-операций О (O:={o1, o2,…, og}, oq∈O) для каждой ДСЕ; 3) множество отношений порядка следования детале-операций Е (Е:={е1, е2,…, еd}, еh∈Е) в производственно-технологической структуре каждого изделия; 4) множество рабочих мест на предприятии R; 5) производственный календарь предприятия [7, 11].

Рис. 1. Структурная схема модели автоматизации управления производством

В общем виде такую модель можно представить в виде системы с программным управлением. Изменение программы управления производственным процессом происходит при поступлении очередного заказа, как показано на рис. 1 (блок 1).

Для каждой ДСЕ формируются технологические потоки  , зависящие от набора технологических операций oq, отношений порядка следования детале-операций еh, соответствующих рабочих мест rj, размещаемых на временной координате t. При этом в ядре управления размещается полное множество технологических потоков FТ, распределяемое по свободным временным промежуткам в пространстве рабочих мест R.

, зависящие от набора технологических операций oq, отношений порядка следования детале-операций еh, соответствующих рабочих мест rj, размещаемых на временной координате t. При этом в ядре управления размещается полное множество технологических потоков FТ, распределяемое по свободным временным промежуткам в пространстве рабочих мест R.

На основе полученной информации FТ(О, E, R, t) формируется комплект планово-производственной документации (ППД), которая поступает в производственные подразделения (блок 2) в качестве программы действий (рис. 1).

Исполнение программы сформированного производственного плана контролируется сотрудниками ПДО и начальниками производственных подразделений. Регламентирующими документами является позаказный перечень изделий, производственная спецификация с указанием состава изделий в виде перечня ДСЕ и маршрутные листы для каждой ДСЕ.

Представленная модель реализована в системе автоматизированного управления производством на машиностроительном предприятии АО «Дальрыбтехцентр» (Владивосток), выпускающем широкую номенклатуру технологического оборудования. Шестилетняя эксплуатация указанной системы продемонстрировала её работоспособность и эффективность использования в условиях постоянной смены номенклатуры выпускаемой продукции.

Функционирование автоматизированной системы управления

В результате многолетних наблюдений и анализа условий эксплуатации указанной системы автоматизированного управления определен ряд факторов, снижающих эффективность использования рассматриваемого инструментария.

В случаях нарушения времени выполнения регламентированных детале-операций, в «ручном режиме» (блок 3) сотрудниками планово-диспетчерского отдела (ПДО) осуществляется оперативная корректировка запланированных сроков выполнения детале-операций (рис. 1). Заметим, что корректировка ограничивается определением изменения времени Dt выполнения текущей технологической операции выполняемой на рабочем месте ri без учета последующего набора детале-операции О и отношений порядка их следования E. При незначительных объемах отклонений ПДО успешно справляется с задачами оперативного управления, однако проблемы возникают при возрастании количества отклонений за короткий промежуток времени.

Анализ объемов информации для принятия управляющих решений, схемы информационных потоков и поведения модели управления при возникновении отклонений показал, что в существующей системе оперативные корректировки не учитываются в ядре управления, тем самым нарушая соответствие между цифровой моделью и реальным состоянием производства. Более того, на предприятии не остается никаких «информационных следов» о причинах отклонений, принятых решениях и полученных результатах.

Кроме того, при «ручном управлении» резкое возрастание количества отклонений в определенные моменты времени существенно влияет на качество принимаемых решений.

В ходе проведения исследований установлено следующее:

1. Любое отклонение от заданной компьютером программы управления производством зарождается в момент нарушения времени выполнения какой-либо детале-операции, что вызывает «лавинообразное» нарастание отклонений в производственном графике.

2. Характер процесса нарастания отклонений определяется длиной так называемых дефектных цепей и не зависит от причин, вызывающих эти отклонения.

3. Величина нарастания отклонений напрямую коррелируется с суммарным количеством из k детале-операций так называемых дефектных цепей по m количеству используемых рабочих мест, равным убывающему факториалу  .

.

Таким образом, именно наличие обратной связи с «ручным управлением» (блок 3) в существующем виде является своего рода «усилителем» рассогласований в системе управления (рис. 1).

Схема оперативного управления производством

Для повышения эффективности системы автоматизированного управления производственным процессом в рамках предприятия следует автоматизировать оперативное управление на этапе протекания производственного процесса [7, 13].

В статье рассматривается возможность реализации автоматизированной подсистемы, заменяющей «ручное управление» на этапе диспетчеризации производства с использованием информационной модели цифровых двойников технологических потоков.

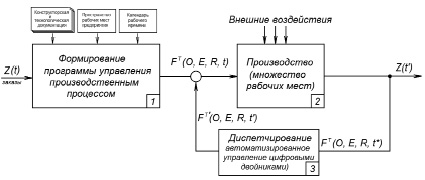

На рис. 2 показана структурная схема модели управления с элементом автоматизации оперативного управления отклонениями от заданных регламентов выполнения производственного процесса.

Рис. 2. Изменение модели управления производством

Как видно на рис. 2, в отличие от схемы (рис. 1) управление осуществляется посредством размещения технологического потока FТ(О, E, R, t) со смещением по временной оси на величину Δt непосредственно в ядре управления в виде FТ '(О, E, R, t'). Иными словами, автоматический поиск вариантов решений выполняется с учетом отношений порядка следования всей цепочки детале-операций до корневой вершины графа-дерева производственной структуры изделия, что невозможно при «ручном управлении».

Автоматизация оперативного управления отклонениями

В соответствии с предложенной схемой (рис. 2) автоматизация оперативного управления предполагает непосредственное внесение изменений в ядро управления, которое представляет собой квазиметрическое двумерное пространство, одна координата которого характеризует множество рабочих мест предприятия R, а другая – реально текущее время t.

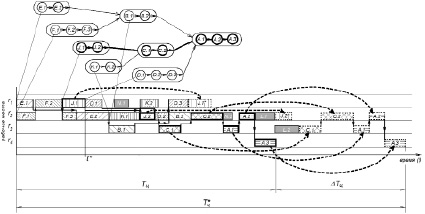

Для формирования программы управления производством (рис. 2, блок 1) структура технологического процесса для каждой ДСЕ описывается графом в виде цепи, вершинами которой являются технологические операции, а дугами – связи между ними [12]. С учетом этого технологический процесс представляется в виде ориентированного графа, в котором вершинами являются технологические операции оi, а дугами еj, (ребрами) задаются отношения порядка [6, 12]. На рис. 3 показан граф производственной структуры изделия и распределение детале-операций для разных ДСЕ в пространстве ядра управления.

Рис. 3. Схема управления отклонением

При возникновении отклонений в ходе выполнения производственного графика необходимо определить цепочку технологических операций, требующую изменения времени выполнения. Такую цепь условимся называть «дефектной». Начальной вершиной дефектной цепи является детале-операция, которая не была выполнена в срок, регламентируемый управляющей программой, т.е. графиком. Конечной вершиной является последняя детале-операция в процессе изготовления изделия.

На рис. 3 показано состояние ядра управления, в котором размещены детале-операции N.1, N.2, L.1 и L.1 (обозначены серым) из параллельно выполняемых предприятием заказов. Как видно (рис. 3), в этом состоянии невозможно разместить выполнение детале-операции J.1* до момента начала операции J.2, что приводит к необходимости рассмотрения и корректировки размещения всех элементов дефектной цепи.

Авторы считают, что использование процедуры перепланирования, особенно в окрестности текущего момента времени t* (рис. 3), приводит к чрезвычайному нарушению производственного процесса, поскольку вызывает необходимость сверхбыстрой реорганизации технологических потоков  , увеличению непроизводительных затрат времени на двойное выполнение вспомогательных процедур (включая подготовительно-заключительное время, время дополнительных транспортировок, время подготовки оснащения и инструмента и пр.), хранению неизготовленных полуфабрикатов, что влечет за собой резкий рост неоправданных расходов ресурсов, не создающих добавленной стоимости продукции [13]. В Японии такие расходы называют широко известным в мире термином «muda».

, увеличению непроизводительных затрат времени на двойное выполнение вспомогательных процедур (включая подготовительно-заключительное время, время дополнительных транспортировок, время подготовки оснащения и инструмента и пр.), хранению неизготовленных полуфабрикатов, что влечет за собой резкий рост неоправданных расходов ресурсов, не создающих добавленной стоимости продукции [13]. В Японии такие расходы называют широко известным в мире термином «muda».

Чтобы сохранить целостность ядра управления, попытаемся разместить дефектную цепь, начальному звену которой соответствует операция J.1, а конечному – корневая вершина графа-дерева производственной структуры изделия А.3. Как видно на рис. 3, в состав дефектной цепи входит 7 операций со структурой J.1 ⇒ J.2 ⇒ ⇒ С.1 ⇒ С.2 ⇒ А.1 ⇒ A.2 ⇒ А.3.

Схема перестановок детале-операций дефектной цепи на рис. 3 обозначена утолщенными пунктирными стрелками. Исходные операции дефектной цепи выделены толстыми линиями, а вновь расставленные J.1*, J.2*, С.1*, С.2*, А.1*, A.2* и А.3* – пунктирными линиями.

В результате выполненных перестановок (рис. 3) время первоначального технологического цикла Тц увеличилось на DТц и приняло значение Тц*.

Алгоритм управления отклонениями

Для решения задачи размещения детале-операций дефектной цепи в момент времени принятия решения  в пространстве ядра управления предложен эвристический алгоритм, заключающийся в последовательном поиске на временной координате t незанятого участка длина которого не меньше времени выполнения i-й детале-операции, после чего процесс повторяется для i + 1-й операции и т.д.

в пространстве ядра управления предложен эвристический алгоритм, заключающийся в последовательном поиске на временной координате t незанятого участка длина которого не меньше времени выполнения i-й детале-операции, после чего процесс повторяется для i + 1-й операции и т.д.

Процесс поиска решения задачи размещения моделируется следующим образом. Вдоль временной оси перемещается первый элемент (детале-операция) дефектной цепи до тех пор, пока не найдется на рабочем месте свободный временной участок или пока не произойдет совпадение времени окончания первой операции с началом второй. В последнем случае продолжается зависимое движение пары элементов (первого и второго элемента), пока не будет найдено свободное место размещения первого, а затем второго элементов. Если в ходе этого произошло совпадение времени окончания второй операции с началом третьей, то продолжается дальнейшее движение уже трех жестко связанных элементов и т.д.

Визуализация начального состояния дефектной цепи в ядре управления показана на рис. 4.

Здесь (рис. 4) для каждого рабочего места показаны периоды занятости, над рабочими местами расположены элементы дефектной цепи, направление движения элементов дефектной цепи обозначено пунктирной стрелкой, «жесткие» связи между элементами цепи представлены в виде вертикальных прямых линий, а временные интервалы между окончанием i-й и началом i + 1-й операции обозначены ломаной линией.

Рис. 4. Начальное состояние дефектной цепи в ядре управления

Заключение

В результате выполненных авторами исследований установлено, что любое отклонение от заданной компьютером программы управления производством зарождается в момент нарушения времени выполнения какой-либо детале-операции, что вызывает «лавинообразное» нарастание отклонений в производственном графике. Показано, что характер процесса нарастания отклонений зависит от количества детале-операций дефектной цепи и не зависит от причин, вызывающих эти отклонения. Определено, что увеличение времени принятия управляющих решений в ходе корректировки цифрового двойника приводит к нарастанию объема корректировок, а также увеличению сроков изготовления изделия.

Рассмотренная в статье структурная схема модели оперативного управления отклонениями, а также алгоритмы поиска дефектной цепи и управления отклонениями составляют основу модернизации существующей на предприятии системы управления производством.