Сегодня существует множество энергетических установок, технологические процессы которых требуют обеспечения высокой информационной надежности функционирования измерительно-диагностических систем [1]. Так как протекающие в технологическом оборудовании процессы имеют жесткие ограничения (или допустимый уровень) различных экологически вредных выбросов, требуется реализация отказоустойчивых специализированных программных моделей и систем, работающих в режиме реального времени [2]. В работе [1] предлагается расширить функции автоматизированных систем управления технологическими комплексами за счет оперативного контроля предаварийных состояний технологических агрегатов и неисправностей контрольно-измерительных приборов по косвенным признакам. Это достигается введением в их структуру непрерывно функционирующих подсистем оперативной диагностики, основанных на алгоритмах обработки и анализа аналоговых и дискретных сигналов. Для таких программно-аппаратных комплексов автоматизация контроля и диагностирования с использованием различных критериев при измерении и регистрации данных от датчиков является одной из важных задач, для решения которой эффективным является применение многоточечных измерений на основе мультиверсионного подхода к формированию измеряемых параметров технологического процесса [3].

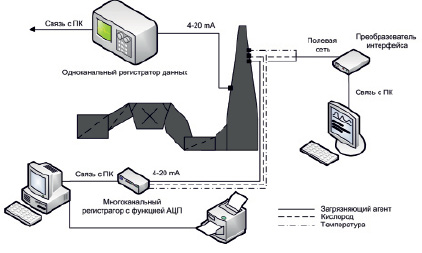

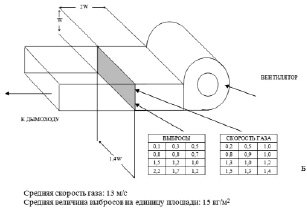

Существуют различные технологии мониторинга, обеспеченные разнообразными инструментальными средствами, в том числе актуальными программно-аппаратными комплексами [4]. Системы, которые передают данные на персональные компьютеры в режиме реального времени, возможно, предлагают наилучшие решения проблем, связанных с мониторингом выбросов [5]. Их возможности по обработке, хранению, отображению и печати данных обеспечивают необходимые требования к мониторингу технологических процессов. На рис. 1 представлен типовой программно-аппаратный комплекс мониторинга экологически вредных выбросов тепловых электростанций (ТЭС). Однако экологические стандарты требуют модернизации действующих производств и технологических процессов ТЭС с применением современных отказоустойчивых систем автоматизации мониторинга. Например, в работе [6] авторы приводят несколько вариантов модернизации автоматизированных систем управления котловых агрегатов с использованием контроллеров серии БАЗИС производства АО «Экоресурс» (г. Воронеж).

Рис. 1. Схема мониторинга параметров ТП с применением программно-аппаратных технологий

Отметим, что главной функцией ТЭС является получение электрической энергии путем преобразования тепловой энергии, обеспеченной сжиганием подготовленного топлива. В силу конструктивных особенностей технологического оборудования ТЭС, реализуемых регламентов, качества топлива КПД ТЭС остается достаточно низким, т.е. не все выделяемое в процессе сжигания тепло совершает полезную работу [7, 8]. Таким образом, побочным продуктом горения с точки зрения неиспользования остаточного тепла являются дымовые (топочные) газы. В большинстве реализуемых процессов ТЭС эти газы имеют низкопотенциальное тепло. В процессе сжигания топлива они отводятся через систему дымоходов с возможными схемами теплообмена и рассеиваются в атмосфере [9].

Технология отвода дымовых газов в атмосферу использует как естественную, так и принудительную тягу. Также на процесс отвода дымовых газов оказывают влияние конструкционные особенности дымоходов, которые влияют на потоки газов [8]. Это важно учитывать при математическом моделировании и алгоритмизации функций мониторинга технологических процессов на основе многоточечных измерительных систем.

С точки зрения анализа качества протекания технологических процессов отметим, что показателями качества реализации главной функции ТЭС являются: содержание оксидов серы и азота, взвешенных частиц и пыли, скорость движения потока дымовых газов, содержание остаточного кислорода и т.д. [10–12]. Таким образом, отвод дымовых газов и взвешенных частиц представляет технологический процесс, сопровождаемый рядом параметров, требующих автоматизации измерения и контроля, в том числе концентраций веществ [13]. Повышение информационной надежности автоматизированных алгоритмов диагностики и контроля необходимо для решения задач управления процессом, так как обратная связь от системы непрерывного мониторинга может использоваться в системах управления ТП, например использование мониторинга дыма или угарного газа для управления подачей воздуха в автоматизированных установках для сжигания.

Постановка задачи

На сегодняшний день развитые технические средства автоматизации, высокие вычислительные мощности конечных устройств, широкие возможности промышленных коммуникационных протоколов, а также облачные технологии и вычисления позволили разработчикам и интеграторам автоматизированных систем мониторинга сосредоточиться на разработке программных моделей и конечных образцов программного обеспечения.

Современное производство или объекты теплоэнергетики все без исключения имеют системы класса SCADA (Supervisory Control And Data Acquisition – диспетчерское управление и сбор данных). Их разрабатывают как отечественные, так и зарубежные компании. Ранее авторы рассматривали возможности распространенных отечественных SCADA-систем, таких как «Круг 2000» от компании НПФ «Круг» и МастерSCADA от компании «ИнСАТ», имеющих большое количество внедрений, в том числе на объектах теплоэнергетики [14]. SCADA – это программный комплекс, предназначенный для разработки и обеспечения функционирования в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. Таким образом, SCADA может являться частью АСУ ТП, АСКУЭ, системы экологического мониторинга, научного эксперимента, автоматизации зданий и сооружений и т.д. Фактически SCADA-системы используются во всех производственных системах, где требуется обеспечивать операторский контроль технологических процессов в реальном времени [11].

Поскольку параметры мониторинга являются выходными параметрами ряда технологических процессов, то данные программные системы нашли широкое применение в построении систем мониторинга ТЭС, обеспечивая эффективную систему сопровождения технологического процесса отвода дымовых газов и взвешенных частиц.

При постановке задачи математического моделирования и алгоритмизации функций мониторинга технологических процессов на основе многоточечных измерительных систем необходимо учитывать ряд деталей общего процесса отбора и анализа проб, который связан со следующими параметрами [15]:

- географическое положение предпри- ятия;

- точка (или точки) внутри канала или дымохода, где должен находиться пробоотборный зонд;

- время отбора пробы относительно рабочих условий технологического процесса (особенно важно для периодических или циклических ТП);

- продолжительность периода выборки;

- обеспечение целостности образца при извлечении, обработке и транспортировке.

При этом вопрос репрезентативной выборки имеет решающее значение. Отобранные пробы сопровождаются испытаниями, основанными на различных методах анализа. Следует отметить, что для задачи непрерывного мониторинга выбросов применяются приборы и системы, основанные на различных физических принципах.

Таким образом, анализ технологического процесса предполагает содержательное описание объекта, который, в свою очередь, может выступать в качестве технологического объекта управления при постановке задачи автоматизации технологического процесса сжигания топлива [16].

Математическое моделирование технологического объекта

В качестве объекта моделирования рассматривается канал отвода дымовых газов и взвешенных частиц, возникающих в процессе сжигания подготовленного топлива (рис. 2), который имеет конструктивные особенности (профиль, высота), наличия дутьевых вентиляторов, скрубберов, электрофильтров, заслонок и т.д. [8]. При этом объектом моделирования выступает участок канала, где осуществляется непрерывный мониторинг (отбор проб) и измерение параметров технологического процесса отвода дымовых газов и взвешенных частиц (рис. 2). Процесс отвода дымовых газов и взвешенных частиц протекает следующим образом. В процессе сжигания топлива возникают продукты горения – это дымовые газы и взвешенные частицы (шлак). Шлак удаляется через холодное устье топочной установки. Дымовые газы из топочной камеры (потки) отводятся либо принудительно, через систему дутьевых вентиляторов, либо естественно, через дымоходы в дымовую трубу.

Таким образом, через дымовую трубу осуществляется транспортировка дымовых газов и взвешенных частиц в атмосферу [17], сопровождающаяся изменением физических (температура, скорость) и химических (концентрация веществ) параметров потоков газов (сv).

Качественные характеристики данного технологического процесса требуют контроля его протекания, что обусловлено измерением параметров технологического процесса, необходимых для оценки полноты сгорания подготовленного топлива, количества неиспользованной теплоты (qv), контроль выбросов, не превышающих установленные нормы.

В качестве параметров данного процесса могут выступать: температура уходящих газов, скорость уходящих газов, температура газов в местах отбора проб, среднее содержание кислорода в дымовых газах, концентрация веществ, содержание взвешенных частиц до и после фильтрации. Таким образом, становится возможным описать функциональную зависимость показателя, отражающего качественные характеристики процесса, через параметры технологического процесса:

qv = f(Tv, Vv, Cv), (1)

где qv – количество неиспользованной теплоты, МДж; Tv – температура уходящих газов, C0; Vv – скорость движения дымовых газов, м/с; Сv – концентрации газов и веществ в дымовых газах, г/м3.

Поскольку моделируемый объект, как и прочие элементы системы, основан на объемном принципе действия, то возникает проблема выбора места измерения параметров в объемном пространстве, а также количества точек отбора проб.

В отличие от измерения газообразных выбросов, которое обычно может проводиться с точностью до нескольких процентов, измерение выбросов твердых частиц гораздо сложнее. Это происходит главным образом из-за неправильного распределения концентрации частиц в канале, связанного с неоднородностью скорости газа. Это также частично связано с трудностями отбора проб. Различия в концентрации частиц от точки к точке внутри канала или дымохода могут возникнуть по нескольким причинам. К ним относятся неполное перемешивание на выходе из соединения, если два газовых потока несут различные нагрузки частиц, или неполное перемешивание на выходе из точки, где воздух просочился в поток технологического газа. Поскольку воздух может быть относительно прохладным, эту проблему следует обнаруживать во время предварительного измерения температуры газа. Тогда может потребоваться закрыть утечку или переместить место отбора проб. Другими факторами снижения информационной надежности диагностических датчиков, которые нарушают равномерность распределения частиц, являются седиментация [18] и инерционные эффекты, когда газ проходит вокруг изгибов или препятствий для потока.

Нерепрезентативный отбор проб может возникнуть из-за неоднородных условий в объекте моделирования при использовании неадекватного количества точек отбора проб для отражения этих условий. Альтернативно, это может возникнуть из-за того, что состав газа каким-то образом изменяется в процессе отбора проб (концентрация частиц изменяется).

Седиментация под действием силы тяжести более крупных частиц может привести к накоплению более высоких концентраций вдоль дна горизонтальных каналов. Конечная скорость U сфер диаметром d и плотностью p определяется соотношением

U = pd2KSg/18η, (2)

где KS – поправка на скольжение, которая наиболее важна для мелких частиц, g – ускорение силы тяжести, а η – вязкость газа. В этом уравнении плотность газа предполагается пренебрежимо малой по сравнению с плотностью частиц [19].

Таблица 1

Предельные скорости (м/с) сфер разных размеров и плотности 2000 кг/м3 в воздухе

|

Диаметр (мкм) |

Температура |

|

|

15 °C |

200 °C |

|

|

5 |

1,5 x 10-3 |

1,1 x 10-3 |

|

10 |

6,1 x 10-3 |

4,2 x 10-3 |

|

20 |

2,4 x 10-3 |

1,7 x 10-3 |

|

50 |

1,4 x 10-3 |

1,0 x 10-3 |

|

70 |

2,6 x 10-3 |

2,0 x 10-3 |

|

100 |

4,6 x 10-3 |

3,7 x 10-3 |

|

250 |

1,2 |

1,1 |

|

500 |

3,2 |

3,3 |

Реальные частицы, как правило, не являются сферическими, и тогда уравнение должно быть описано диаметром Стокса. Диаметр Стокса частицы определяется как диаметр сферы, имеющей такую же объемную плотность и ту же конечную скорость осаждения, что и частица. Типичные конечные скорости приведены в табл. 1. Согласно приведенным данным, скорость на нижней границе диапазона «зернистости» составляет порядка 20 см/с и превышает 1 м/с для частиц свыше 200 мкм, когда проблемы с седиментацией становятся более явными.

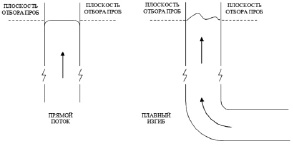

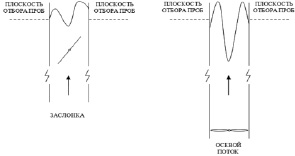

В промышленных установках диаметры и скорости воздуховодов таковы, что число Рейнольдса велико, и мы имеем дело с турбулентным, а не с ламинарным потоком. В идеальных условиях профиль средней скорости по воздуховоду должен быть достаточно плоским, за исключением уменьшенных значений в пограничном слое возле стенок (рис. 2). Вероятные профили после изгиба, частично закрытой заслонки и осевого вентилятора также показаны на рис. 2 и 3. С осевым вентилятором существует дополнительная проблема, заключающаяся в том, что поток будет циркулировать не параллельно оси воздуховода. Для постоянной концентрации пыли поток массы через плоскость отбора проб будет изменяться от точки к точке пропорционально скорости. Однако концентрация пыли обычно непостоянна.

Рис. 2. Модель профиля скорости турбулентного потока в каналах после изгиба

Рис. 3. Модель профиля скорости турбулентного потока в каналах (с осевым вентилятором и заслонкой)

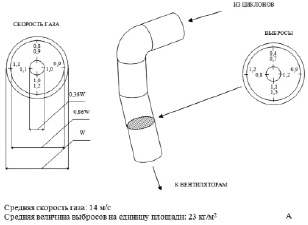

Рис. 4. Модели профилей скорости газа и потока частиц по экспериментальным измерениям: вниз по потоку от изгиба (А); вниз по течению от вентилятора (Б) [18]

Когда поток газа отклоняется от прямой линии, самые мелкие частицы будут следовать за линиями тока газа, но более крупные частицы – благодаря их большему импульсу – будут стремиться продолжать свой первоначальный путь.

Угол между траекторией частицы и линией потока будет зависеть от баланса между силой инерции и силой вязкого сопротивления, и это выражается через безразмерный параметр, называемый числом Стокса – Stk, что выражается формулой

Stk = UV/gr = ρd2 KSV/18ηr, (3)

где V – скорость газа, а r – радиус изгиба, вокруг которого проходит газ. Этот параметр часто появляется в конструкции устройств для сбора частиц, таких как циклоны.

Степень отклонений от однородности как скорости газа, так и скорости выбросов частиц, которые могут наблюдаться на практике, проиллюстрирована на рис. 4 [20, 21]. Плоскость отбора проб заштрихована, и результаты выражены относительно средних двух параметров для всего воздуховода. Уровень выбросов – это поток частиц на единицу площади в единицу времени. Эффект изгиба иллюстрирован на рис. 4, А. На внешней стороне изгиба скорость газа увеличивается на 20 % по сравнению со средней, в то время как на внутренней стороне изгиба скорость на 20 % ниже средней. Тем не менее выбросы еще более неравномерны: увеличение на 50 % на внешней стороне изгиба и уменьшение на 60 % на внутренней стороне изгиба. Аналогичные эффекты после вентилятора иллюстрированы на рис. 4, Б. Значительно увеличены скорости на дне протока и почти застойная область в верхнем левом углу. Поток частиц варьируется от 0,1 до 2,2 от среднего значения для воздуховода.

Алгоритмизация функций многоточечных измерений

На сегодняшний день к системам мониторинга параметров технологического процесса, в том числе отвода дымовых газов и взвешенных частиц, предъявляются высокие требования: непрерывность работы (24/7), поддержка многоканальности систем с вычисляемыми параметрами, возможность поддержки архивных данных с глубиной тренда несколько лет и т.д. Таким образом, программно-аппаратные технологии систем мониторинга должны быть реализованы с помощью системных программных средств реального времени, иметь как аппаратную, так и программную избыточность, высокую защищенность и повышенную наработку на отказ. Данный подход носит комплексный характер, и подобные решения могут быть воплощены системными интеграторами. В [22] предлагается метод идентификации диагностических сигналов, получаемых от цифровых датчиков контроля над технологическими процессами или состоянием технического оборудования, в том числе и программного обеспечения при реализации производственного процесса с применением распределенных автоматизированных систем управления технологическими процессами и производствами. Однако, несмотря на высокий класс защищенности технических средств измерения, применяемых в системах мониторинга, остается проблема, связанная с информационной надежностью элементов системы и достоверностью формируемых данных, поскольку обслуживание первичных средств измерения, в том числе их поверка, оказывается затруднительным. Данное обстоятельство требует совершенствования методов оценки работоспособности элементов системы мониторинга и формируемых ею данных.

Этап определения мест размещения датчиков для отбора проб. Итак, для обеспечения мониторинга, во-первых, необходим выбор подходящей позиции размещения датчиков, а во-вторых, необходимо использовать многоточечную выборку с возможностью мультиверсионного голосования, что обеспечивает повышение информационной надежности обрабатываемых данных и отказоустойчивость измерительного комплекса за счет введения аппаратно-программной избыточности.

Из-за эффектов седиментации неизбежно будет слой материала в виде частиц на нижней горизонтальной поверхности канала, и из-за этого может происходить ресуспендирование, вызывающее очень различные концентрации. Для минимизации таких ошибок длина вертикального канала или самого дымохода предпочтительнее участка горизонтального канала. На практике это может быть неудобно, поскольку доступ к соответствующему уровню в канале может быть затруднен, и место размещения датчиков для отбора проб будет подвергаться воздействию материалов и частиц, а не находиться под прикрытием.

Проблема инерционных эффектов требует, чтобы места, близкие к объектам, которые нарушают поток, были исключены. Место размещения датчиков должно находиться ниже по потоку от любой установки для улавливания твердых частиц. Расположение должно быть на прямой длине канала настолько далеко, насколько это практически возможно, от любого препятствия (например, изгиба, вентилятора или частично закрытой заслонки), которое может вызвать помехи и привести к изменению направления потока газа [19]. Согласно стандарту [19], если диаметр дымохода составляет D, положение мест размещения датчиков для отбора проб должно быть не менее следующих расстояний от нарушающих поток элементов, приведенных в табл. 2.

Таблица 2

Значения расстояний мест отбора проб т нарушающих поток элементов

|

BS 3405 |

BS 6096 / ISO9096 |

||

|

Минимальное |

Идеальное |

||

|

Вверх по потоку от изгиба |

D |

– |

2D |

|

Вниз по потоку от изгиба |

2D |

D |

7D |

|

Вентилятор |

4D |

4D |

7D |

|

Соединение двух воздуховодов |

2D |

D |

7D |

|

Полностью открытая заслонка |

D |

– |

– |

|

Частично закрытая заслонка |

3D |

3D |

7D |

|

Прямоугольный изгиб в дымоход |

2D |

– |

7D |

|

Ниже дымохода |

D |

– |

5D |

Описанные методы [23] (для скоростных каналов) требуют, чтобы место размещения датчиков было не менее восьми диаметров канала ниже по потоку и двух диаметров выше от любого возмущения потока. Для прямоугольного воздуховода эквивалентный диаметр (также известный как гидравлический диаметр) принимает значение

De = 2 LW/(L + W), (4)

где L – длина, W – ширина.

Стандарты BS 6069 / ISO 9096 [BS 6069 / ISO 9096] определяют пять гидравлических диаметров ниже по потоку и два диаметра вверх по потоку, за исключением случаев, когда место отбора проб находится в дымоходе. Тогда требование увеличивается до пяти диаметров ниже верха дымохода. Признано, что идеальное требование не может быть выполнено, и именно приемлемые требования в таких случаях приведены в табл. 2.

Если невозможно найти подходящее место для размещения датчиков, отвечающее требованиям соответствующего стандарта, тогда необходимо использовать большее количество точек размещения с целью повышения информационной надежности обработки данных при выходе из строя элементов комплекса в местах агрессивного воздействия материалов и частиц.

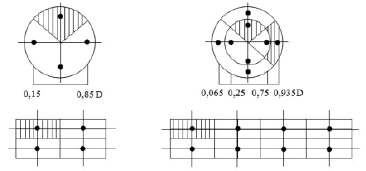

Этап определения количества и относительного расположения точек размещения. Выбрав положение в канале дымохода, где будет производиться размещение датчиков для отбора проб, можно определить количество точек размещения. Принцип заключается в том, что каждая точка отбора проб должна представлять область, которая является фиксированной долей общей площади канала дымохода. Стандарт [19] рекомендует четыре или восемь точек отбора проб, которые должны быть расположены, как показано на рис. 5. Для прямоугольных дымоходов распределение точек отбора проб довольно очевидно. Каждая точка представляет меньшую прямоугольную область 1/4 или 1/8 от размера дымохода. Для небольших каналов каждая точка представляет сегмент, который составляет одну четверть круга. Для больших каналов внутренние четыре точки представляют сегменты круга, имеющие половину общей площади, в то время как внешние четыре точки находятся в кольцевой области, представляющей другую половину. Меньшее количество точек может использоваться, если площадь канала в этом положении составляет менее 2,5 м2. Однако, если профиль скорости очень неравномерен, требуется большее количество точек.

Для большей точности – и особенно если вышеописанные требования к местоположению датчиков не выполняются – следует использовать большее количество точек размещения (этого требует и мультиверсионная технология обеспечения информационной надежности при обработке данных мониторинга). Например, стандарт [24] предписывает 12 точек отбора проб для дымохода 2×1 м и 32 точки отбора проб на восьми различных радиусах для круглого канала дымохода диаметром 5 м.

В качестве решения предлагается многоточечный принцип измерения параметров в одной плоскости [25]. Таким образом, такие параметры, как температура уходящих газов, температура газов в местах отбора проб, среднее содержание кислорода в дымовых газах, концентрация веществ, содержание взвешенных частиц до и после фильтрации, могут быть определены (измерены) для получения объективной информации течения процесса в объекте, имеющем объемный принцип действия.

Рис. 5. Количество точек круглого и прямоугольного профиля в соответствии со стандартом [19]

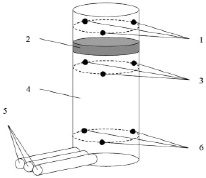

Рассмотрим структурную схему системы дымоудаления с визуализацией многоточечного принципа измерения параметров технологического процесса (рис. 6).

Рис. 6. Визуализация многоточечного принципа измерения параметров ТП: 1 – места установки датчиков после системы фильтрации в соответствии с многоточечным принципом измерения (t11, t12, t13, с11, с12, с13, v11, v12, v13); 2 – система фильтрации; 3 – места установки датчиков до системы фильтрации в соответствии с многоточечным принципом измерения (t21, t22, t23, с21, с22, с23, v21, v22, v23,); 4 – дымовая труба; 5 – дымоходы от топочных установок; 6 – места установки датчиков в соответствии с многоточечным принципом измерения (t31, t32, t33,с31, с32, c33)

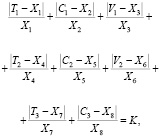

Полученный план размещения датчиков многоточечной измерительной системы позволяет реализовать мультиверсионный подход формирования измеряемых параметров технологического процесса [26], выразив обобщенный критерий качества в виде следующей зависимости:

(5)

(5)

где T1, C1, V1, T2, C2, V3, T3, C3 – измеряемые величины параметров технологического процесса; X1, X2, X3, X4, X5, X6, X7, X8 – заданные величины параметров технологического процесса (температура газов в местах отбора проб после фильтрации, концентрация веществ и содержание взвешенных частиц после фильтрации, скорость потока газа после фильтрации, температура газов в местах отбора проб до фильтрации, концентрация веществ и содержание взвешенных частиц до фильтрации, концентрация веществ и содержание взвешенных частиц до фильтрации, скорость потока газа до фильтрации, температура уходящих газов, среднее содержание кислорода в дымовых газа, могут быть определены (измерены) для получения объективной информации течения процесса в объекте, имеющем объемный принцип действия), характеризующие регламентированное течение технологического процесса сжигания топлива. Так как используется мультиверсионный подход для получения избыточного количества измеряемых данных N, то K – обобщенный критерий качества технологического процесса рассчитывается по n-1 входам [27].

Коэффициент K в выражении (5) характеризует состояние хода технологического процесса. При этом в зависимости от регламента может быть определен диапазон значений, принимаемых коэффициентом K: от K0 до K1 – процесс протекает регламентировано; от K1 до K2 – имеются незначительные отклонения от регламента, которые не оказывают влияния на результат (конечный продукт); от K2 до K3 – имеются значительные отклонения от регламента, которые оказывают влияние на результат (конечный продукт); от K3 и более – процесс протекает с нарушениями регламента и возможна аварийная ситуация.

Заключение

Математическое моделирование параметров процесса, таких как температура уходящих газов, скорость уходящих газов, температура газов в местах отбора проб, среднее содержание кислорода в дымовых газах, концентрация веществ, содержание взвешенных частиц до и после фильтрации, позволило не только описать функциональную зависимость показателя, отражающего качественные характеристики процесса, через параметры этого технологического процесса, но и разработать метод для определения мест расположения датчиков для отбора проб. На втором этапе алгоритмизации решена задача определения количества и относительного расположения точек размещения. В дальнейшем для формирования измеряемых значений параметров технологического процесса применяется мультиверсионный подход, основанный на получении N-го количества измеряемых данных. Результирующее значение получается путем голосования.

Таким образом, на основе разработанной математической модели и алгоритмизации функций мониторинга технологического процесса сжигания топлива на ТЭС и транспортировки дымовых газов и взвешенных частиц в работе реализован мультиверсионный подход на основе многоточечных измерительных систем, способный выдавать оценку обобщенного критерия качества технологического процесса по n-1 входам и оценивать допустимый диапазон значений n-го параметра.