Согласно аналитике Центра отраслевой экспертизы, производство шоколада – это одна из немногих подотраслей АПК, где Россия экспортирует брендированный продукт с добавленной стоимостью, сделанный из зарубежных ингредиентов. На производные какао-бобов приходится до 80 % сырьевой себестоимости кондитерских изделий. Согласно исследованию Россельхозбанка, потребление шоколада сократилось на более чем на 10 % – с семи до шести килограммов на человека в год. Агентство ИКАР понизило прогноз производства сахара в России в сезоне 2020/21 до 5,0–5,4 млн т против 5,6–6,0 млн т [1]. Приоритетным направлением снижения себестоимости такой социально значимой продукции, как шоколадные изделия, в современных условиях является оптимизация аппаратурно-технологических схем производства с разработкой и внедрением импортозамещающих технологий и энергоэффективного оборудования отечественного производства.

Цель исследования: улучшение качества и снижение себестоимости шоколадных изделий путем внедрения в аппаратурно-технологическую схему производства энергоэффективного электромеханического диспергатора отечественной разработки.

Материалы и методы исследования

Исследования основаны на теории создания управляемых диспергирующих нагрузок в измельчителях с постоянным электромагнитным полем, использованы методы анализа, синтеза, экспериментально-статистического анализа, а также цифровые информационные технологии.

Результаты исследования и их обсуждение

В России шоколад должен содержать не менее 35 % какао-продуктов. В связи с удорожанием импортных поставок какао-бобов некоторые производители решают эту проблему путем замены ингредиентов и вместо дорожающих какао-масел используют растительные масла со схожей температурой плавления, что, несомненно, снижает как вкусовые достоинства готового шоколада, так и его пищевую ценность. Между тем, как показали исследования, использование несовершенного механического оборудования для размола какао-бобов априори предусматривает необходимость использования в технологической схеме производства многостадийности операции измельчения [2]. Введение в аппаратурно-технологическую схему дополнительного оборудования (мельниц среднего и тонкого помола, классификаторов) является вынужденной мерой, обусловленной требованием стандарта к регламентированному значению степени измельчения частиц дисперсной фазы. Многостадийность операции измельчения вызывает переизмельчение материала и перераспределение гранулометрического состава частиц в область мелких фракций. Доказано, что присутствие фракций размером менее 10 мкм вызывает в процессе приготовления шоколадных масс перерасход какао-масла. Мелкие частицы увеличивают адсорбционную поверхность, что и вызывает перерасход какао-масла, добавляемого к полуфабрикату для достижения требуемой технологией вязкости продукта. Кроме того, внедрение дополнительного оборудования приводит к удорожанию производства, снижению показателя энергоэффективности, повышению энергоемкости производимой продукции и в конечном итоге повышению цен на готовые шоколадные изделия.

Приоритетным направлением снижения цен на шоколадные изделия является внедрение в аппаратурно-технологические линии предприятий инновационных технологий и энергоэффективного оборудования для переработки основных ингредиентов шоколада – какао-бобов и сахара [3, 4]. При этом необходимо отметить, что на себестоимость шоколада в значительной мере оказывает влияние и показатель энергоэффективности его производства.

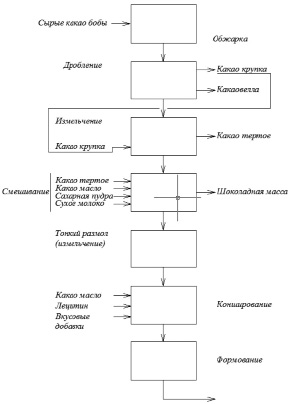

Выявлено, что наибольшие затраты энергии в линиях производства приходятся на многочисленные стадии измельчения (рис. 1).

Рис. 1. Операционная схема производства

Фракционный состав продукции, приготовленной по схемам классических линий переработки какао-бобов, представлен в таблице.

Фракционный состав продукции, приготовленной по схемам классических линий переработки какао-бобов

|

Размер фракции, мкм |

Массовая доля частиц ( %) |

||

|

Wiener |

ПКБ МПП |

Классическим способом |

|

|

63–30 |

2,0 |

2,8 |

2,8 |

|

30–10 |

24 ,2 |

25,2 |

29,5 |

|

менее 10 |

73.8 |

72,0 |

67.7 |

|

степень измельчения, % |

98,0 |

97,8 |

97,8 |

Анализ представленных данных свидетельствует о недопустимо высоком содержании частиц размером менее 10 мкм. Этот показатель не регламентирован стандартом, но влияет на перерасход дорогостоящего импортного сырья [5]. При уменьшении размера частиц от 10 до 2 мкм удельная поверхность возрастает в 5 раз [6, 7].

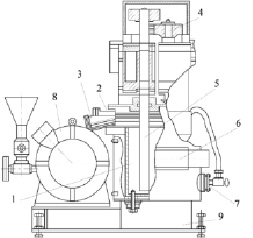

С целью интенсификации процессов, сокращения стадий диспергирования и улучшения качественных показателей шоколадных масс при одновременном повышении энергоэффективности производства разработан электромеханический диспергатор (ЭМД), представленный на рис. 2.

Рис. 2. Конструкция ЭМД (Патент РФ № 2007094) [8]: 1 – корпус; 2 – рабочий объем; 3, 4 – штуцера; 5 – ротор; 6, 7 – электромагнит с обмоткой управления; 8 – насосный агрегат; 9 – основание

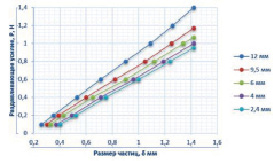

Преимуществом ЭМД является возможность тонкого и надежного управления энергетическими и силовыми условиями, обеспечивающими рациональный расход энергии на проведение процесса измельчения материалов [9]. Основным исходным параметром для энергоэффективного диспергирования является зависимость раздавливающего усилия Р частиц измельчаемого продукта от конструктивных размеров и режимных параметров ЭДМ. Для установления значений этих параметров проведены исследования на копре 5033А по стандартным методикам с погрешностью не более 1 % [10].

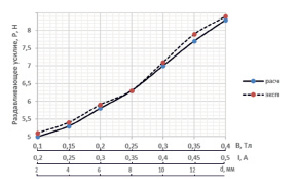

Результаты исследований представлены на рис. 3.

а)

б)

Рис. 3. Зависимость раздавливающего усилия Р, создаваемого размольными элементами сферической формы с диаметрами d = 2–12 мм от размера частиц δ (а) какао, (б) сахара

Поиск рациональных силовых и энергетических режимов работы ЭМД и их согласование с условиями разрушения частиц дисперсной фазы полуфабрикатов шоколадной массы – смеси сахара и какао проводили с использованием программного комплекса ANSIS по алгоритму расчета и методологической базе, опубликованных в работах [2, 9]. Выявлено, что основным параметром, влияющим на силовые условия измельчения материала, является величина индукции электромагнитного поля в рабочем объеме ЭМД, которую в экспериментальных исследованиях определяли портативным миллитесламетром ТПУ. Погрешность прибора, обусловленная возможной неверной ориентацией зонда, лежит в переделах ±0,25 %. Адекватность математических моделей [9] и результатов экспериментальных исследований, проведенных по методике [2], устанавливали на экспериментальных стендах «Электромагнит ФЛ-ЭМД 3», моделирующим физико-механические процессы в рабочих объемах ЭМД и, в частности, силовые контакты между ферромагнитными размольными элементами в их магнитоожиженном слое.

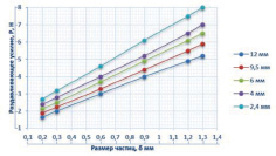

В результате теоретических и экспериментальных исследований получены функциональные зависимости силовых нагрузок от параметров магнитного поля в рабочем объеме ЭМД и установлен рациональный диапазон силовых контактов в системе шар-частица-шар для условий энергоэффективной механоактивации дисперсной фазы шоколадной массы (рис. 4).

Рис. 4. Зависимость силовых взаимодействий между размольными элементами ЭМД от величины силы тока (I) в обмотке управления, индукции (B) электромагнитного поля и размера ферромагнитных элементов шарообразной формы (d)

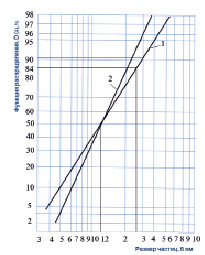

Рис. 5. Функции распределения частиц шоколадной массы при значениях электромагнитной индукции В, Тл: 1 – В = 0,15 Тл; 2 – В = 0,25 Тл

Методом экспериментально-статистического анализа [2] установлено, что среднее квадратическое отклонение расчетных и фактических значений на всем интервале измерений составляет не более 1,95 %.

Результаты исследований процесса измельчения смеси сахара и какао с показателем nс = 2 [2, 5] выборочно представлены на рис. 5 при значениях индукции 0,15 и 0,25 Тл.

Гранулометрический состав продуктов помола определяли лазерным анализатором частиц ЛАСКА Т(Д) способом лазерной дифракции с соблюдением ГОСТ Р 54052-2010 [11]. Погрешность измерений составляла не более 0,4 %. Выявлено, что переработка полуфабриката при значениях электромагнитной индукции в рабочем объеме аппарата В = 0,25 Тл, частоте вращения ротора 20,4с -1, коэффициенте заполнения рабочего объема мелющими феррошарами диаметром 12 мм К = 0,4, позволяет получить продукт с высоким показателем однородности J = I,66 [12] и степенью измельчения D = 96 %, что отвечает требованиям технологии приготовления сортов десертного шоколада. При этом установлено, что массовая доля частиц в диапазоне дисперсности от 10 до 30 мкм увеличивается до 66 % за счет уменьшения массовой доли частиц размером менее 10 мкм, что и способствует экономии дорогого импортного ингредиента – какао-масла и, соответственно, снижению себестоимости готового шоколада. По сравнению с классическим способом производства доля частиц в диапазоне дисперсности от 10 до 30 мкм увеличивается примерно в 2 раза (таблица).

Согласно теории способа электромагнитной механоактивации [2, 9] в электромагнитном режиме работы при В = 0,15 Тл не соблюдается условие равномерной и целенаправленной (с разностью скоростей) переориентации феррочастиц (размольных элементов магнитоожиженного слоя) в рабочем объеме ЭДМ, т.е. не достигается основное условие равномерного распределения силового поля в зоне обработки продукта.

Заключение

Представленные в статье результаты исследований доказывают, что высокий показатель селективности представленного в статье способа дезинтеграции обеспечивается возможностью установления необходимых силовых и энергетических параметров в магнитоожиженном слое размольных элементов (ферротел) относительно прочности диспергируемых материалов. На конкретной технологии измельчения шоколадных масс показана перспективность внедрения ЭМД в аппаратурно-технологические схемы переработки сырьевых продуктов, технологии которых предусматривают получение готовых изделий (или их полуфабрикатов) с гранулометрическим составом частиц в узком и оптимальном диапазоне дисперсности.