В настоящее время в промышленности широко используются приводные механизмы криволинейного перемещения камерного типа, принцип действия которых основан на изменении геометрии камеры путем силового воздействия на нее давлением рабочей среды.

Широко применяются трубчатые механизмы типа трубки Бурдона [1], в которых траектория её искривления формируется при изготовлении изгибом трубки. В Мак-Киббеновских [2] исполнительно-приводных механизмах применяют трубчатый эластичный баллон с оплеткой, формирующей радиальную траекторию перемещения, а управление перемещением конца трубки также осуществляют давлением рабочей среды.

Механизмы, в которых используется сильфон, широко применяются в качестве компенсаторов [3], а также в механических преобразователях, где направление криволинейного перемещения задается, например, применением двух сильфонов [4], один из которых помещен внутри другого со смещением их осей.

Управление перемещения по сформированной траектории осуществляется внутренней энергией энергоносителя.

Совершенствование данных механизмов привело к созданию устройств [5], позволяющих задавать различное радиальное направление криволинейного перемещения. Однако в перечисленных выше приводах отсутствует возможность автоматизированного управления радиальным направлением криволинейного перемещения, что ограничивает их функциональные возможности и область применения.

Цель исследования – расширение возможностей функционирования и области использования приводов криволинейного перемещения за счет применения разработанного метода управления радиальным направлением траектории их перемещения.

Материалы и методы исследования

Объектом исследования является функционирование пневматических приводов. Предмет исследования – управление приводами криволинейного перемещения, имеющими ограничитель осевого удлинения сильфона.

Для реализации поставленной задачи проведем анализ возможности устранения, указанного выше недостатка.

Рассмотрим работу приводов криволинейного перемещения [5, 6], приводной механизм которого представляет собой сильфон с двумя торцевыми крышками, образующими герметичную камеру, выполненную с возможностью соединения с источником питания рабочей среды.

По центру торцевых крышек в камере закреплен ограничитель осевого удлинения сильфона, выполненный в виде тяги. В данных технических решениях для реализации изменения направления криволинейного перемещения использована идея снижения устойчивости симметричного расположения сильфона, ограничивая его осевое линейное перемещение. При этом радиальное направление траектории в них задается внешними силовыми воздействиями и отсутствует возможность управления ими.

Предложена идея устранения данного недостатка путем управления устойчивостью его симметричного расположения. Метод управления, состоит в том, что смещают ограничитель линейного перемещения сильфона относительно его оси в требуемом радиальном направлении, регулируя направление искривления сильфона.

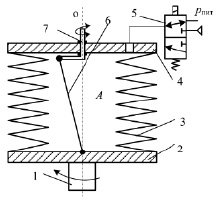

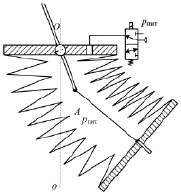

Данные идея и метод управления реализованы в новом приводе криволинейного перемещения (рис. 1).

а) в)

б) г)

Рис. 1. Сильфонный приводной механизм с поворотной рукояткой управления: а), б) соответственно схемы устройства; в), г) общий вид

В устройстве (рис. 1, а) рабочий орган 1 закреплен на нижней торцевой крышке 2 сильфона 3, верхняя поверхность которого закрыта торцевой крышкой 4, образуя герметичную полость А, выполненную с возможностью соединения через распределитель 5 с линией питания избыточного давления pпит воздуха. В полости А на крышках установлен ограничитель осевого линейного перемещения 6 сильфона, один конец которого закреплен по оси сильфона на крышке 2. В крышке 4 по оси сильфона установлена рукоятка управления 7, закрепленная с возможностью поворота вокруг оси и выполненная в виде коромысла, на конце которого со смещением относительно оси закреплен второй конец ограничителя 6.

В исходном положении (рис. 1, а) полость А соединена через распределитель 5 с атмосферой. Сильфон 1 за счет упругости гофр занимает симметричное относительно оси положение. Торцевые крышки расположены параллельно друг другу (рис. 1, в).

При необходимости осуществления криволинейного перемещения рабочего органа 1, например, в направлении по часовой стрелке, рукоятку 7 управления устанавливают в положение, при котором верхнее крепление троса 6 смещено влево относительно оси сильфона.

Включением распределителя 5 (рис. 1, б) соединяют полость А с pпит воздуха. Создается крутящий момент на крышку 2 в направлении смещения относительно оси сильфона крепления ограничителя 6, что приводит к криволинейному перемещению рабочего органа 1 (рис. 1, г). Чем больше величина давления в полости А, тем больше величина криволинейного перемещения.

Для осуществления изгиба рабочего органа в направлении против часовой стрелки, коромысло устанавливают в положение, при котором верхнее крепление троса смещено вправо относительно оси сильфона. Включением распределителя соединяют полость А с pпит воздуха, что приводит к криволинейному перемещению рабочего органа против часовой стрелки.

Применение рукоятки управления 7, установленной на заглушке 2 с возможностью поворота вокруг оси, позволяет разгрузить приводной механизм управления направлением траекторией криволинейного перемещения от осевого силового воздействия на него со стороны силовой части привода. Однако данное техническое решение обладает недостатками, заключающимися в том, что круговое перемещение конца троса, закрепленного на коромысле, позволяет реализовать перемещение рабочего органа в изогнутом положении сильфона только по периметру; величина радиального смещения троса не регулируется. Указанные недостатки ограничивают функциональные возможности привода.

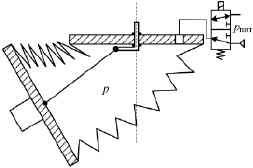

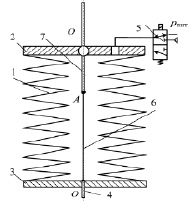

В связи с этим разработан новый привод с расширенными функциональными возможностями управления радиальным направлением криволинейного перемещения (рис. 2).

а) б)

в) г)

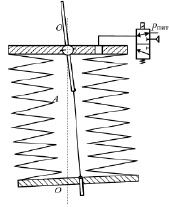

Рис. 2. Сильфонный приводной механизм с наклоняемой рукояткой управления: а), б), в) соответственно схемы устройства; г) общий вид

Устройство (рис. 2, а) также состоит из тех же элементов, как и описанное ранее. В отличие от предыдущего устройства рукоятка управления 7 выполнена с возможностью наклона относительно оси сильфона, что позволяет дополнительно перемещать точку крепления ограничителя от оси сильфона в радиальном направлении.

В исходном положении (рис. 2, а) сильфон 1 располагается симметрично относительно оси О-О.

При необходимости получения криволинейного перемещения рабочего органа против часовой стрелки наклоняют рукоятку 7 в данном направлении (рис. 2, б). При повышении пневмодавления в полости А сильфон совершает криволинейное перемещение рабочего органа против часовой стрелки (рис. 2, в).

Управление радиальным направлением криволинейного перемещения осуществляют регулированием направления наклона рукоятки управления, что приводит к требуемым изменениям устойчивости симметричного расположения сильфона.

Для подтверждения заявленной эффективности предложенных технических решений выполнено макетирование предлагаемых приводов.

Результаты исследования и их обсуждение

В лабораторном стенде применены сильфоны, в которых использован материал камеры: резина ИРП – 1266; толщина 1 мм; диаметр камеры 80 мм.

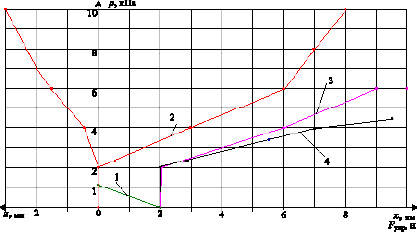

Пример характера усилия управления направлением криволинейного перемещения и положения рабочего органа в зависимости от величины давления p пневмопитания показан на рис. 3.

Рис. 3. Графики зависимостей силового воздействия на рукоятку управления, перемещения рабочего органа привода от величины давления в рабочей камере: 1 – управляющее силовое воздействие задания направления перемещения; 2 – координата рабочего органа соответственно по горизонтальной х и вертикальной z осям; 3 и 4 – силовые воздействия управления перемещением рабочего органа соответственно по периметру и в диаметральном направлении

Графики показывают, что в исследуемом приводном механизме (рис. 2, г) при отсутствии избыточного давления в камере для задания направления криволинейного перемещения достаточно силового воздействия наклона рукоятки управления, величиной 2 Н. Повышение давления питания в камере до 1,1 кПа приводит к уменьшению требуемого силового воздействия управления. Это объясняется тем, что со стороны ограничителя на рукоятку создается крутящий момент, направленный в сторону её наклона.

Предлагаемые конструктивные исполнения приводного механизма позволяют перемещать рабочий орган в изогнутом положении сильфона, поворачивая рукоятку в требуемом направлении силовым воздействием на неё (рис. 3, кривые 3, 4).

Однако величина искривления сильфона ограничивает возможность реализации пространственного перемещения рабочего органа из-за возникающего силового взаимодействия ограничителя с внутренней поверхностью сильфона.

Заключение

Таким образом, анализируя методы работы объемных приводов и устройства для их реализации, выявлены недостатки, связанные с отсутствием возможности управления радиальным направлением криволинейного перемещения, ограничивающие функциональные возможности и области применения.

Предложены идея и метод управления криволинейным перемещением, устраняющие данные недостатки путем смещения ограничителя линейного перемещения сильфона относительно его оси в радиальном направлении.

Разработанные новые устройства позволяют реализовать описанный выше метод, в которых применены механизмы управления направлением криволинейного перемещения.

Выявлена возможность использования механизма управления в качестве силового для перемещения рабочего органа в требуемом направлении, существенно расширяющая его функциональные возможности.

Натурные исследования разработанного метода управления и устройств подтверждают их работоспособность и эффективность, расширяя функциональные возможности и область применения приводов данного типа.