Одной из основных задач, которые стоят перед производством, является задача обеспечения требуемых параметров точности размеров и формы обрабатываемых поверхностей. В процессе обработки действует достаточно большое количество факторов, как детерминированного, так и стохастического характера, которые приводят к тому, что действительные значения размеров отличаются от номинальных. В промышленной практике используется ряд методов повышения точности обработки деталей на станках с ЧПУ. Среди таких приемов обеспечения точности выделяют снижение параметров обработки [1, 2], таких как подача, скорость резания. Кроме того, используют активный контроль и учет взаимосвязи режимов резания [3, 4] и выходных параметров процесса [5, 6]. Каждый из данных способов обладает как достоинствами, так и недостатками. К основным недостаткам можно отнести снижение производительности обработки, внесение изменений в конструкцию станка и рост затрат, а также нарушение современных принципов автоматизации производственных процессов. Выходом из данной ситуации может быть использование аппарата моделирования, который позволяет учесть деформации от усилий резания при подготовке управляющих программ, внесение соответствующих коррекций в траекторию движения инструмента с целью компенсации возникающих погрешностей. Так как процесс образования поверхности детали является сложным процессом и полностью описать его практически невозможно, решение задачи было направлено на исследование упругих силовых деформаций, их влияние на качество металлообработки и возможность компенсации.

Цель работы: исследование возможностей применения подхода подготовки управляющих программ по трансформируемой CAD-модели детали (цифровой двойник) при решении задач обеспечения точности деталей при металлообработке на станках с ЧПУ.

Материалы и методы исследования

В ходе исследования применялись методы анализа, синтеза и обобщения.

Результаты исследования и их обсуждение

Оценку возможностей каждого из указанных выше методов повышения точности целесообразно производить на основе метода анализа иерархий [7, 8]. Полная доминантная иерархия приведена на рис. 1.

Рис. 1. Полная доминантная иерархия

Расчет производился в программной среде СППР выбор (бесплатная версия). Иерархия имеет три уровня, сравнение проводилось по четырем альтернативам.

Уровень критериев включал в себя такие показатели производства, как производительность, необходимость изменения либо модернизации станка или оснащения его дополнительными средствами автоматизации, а также затрат на реализацию имеющейся технологии или приема реализации повышения точности обработки на станках с числовым программным управлением.

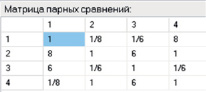

Анализ проводился посредством парного сравнения для уровня целей и альтернатив. Пример матрицы парных сравнений приведен на рис. 2.

Рис. 2. Матрица парных сравнений

Оценка производилась в баллах от 1 (одинаковое значение) до 9 (существенно превосходит). Данный подход дает возможность вводить градацию важности критериев сравнения.

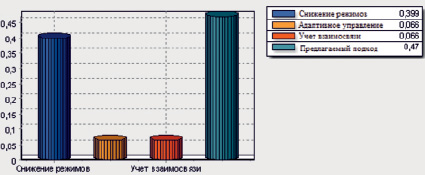

На рис. 3 приведены результаты расчетов коэффициентов сравнения для четырех альтернатив.

Рис. 3. Диаграмма результатов

Как можно видеть из рис. 3, наилучшим сочетанием критериев обладает альтернатива использование предлагаемого подхода.

Совокупность приемов и прогрессивная технология применения подхода подготовки управляющих программ по трансформируемой CAD-модели детали предназначены для улучшения работоспособности и моделирования функционирования производственных объектов либо моделей поведения процессов. Данные модели (цифровые двойники) реализуют такую цель, как предвидеть поведение рассматриваемого объекта для принятия рационального управленческого решения, в данном случае в области управления точностью обработки заготовок на станках с ЧПУ. Применение предлагаемого подхода позволяет сократить несоответствия установленным требованиям, сократить материальные и иные ресурсы на возможный брак [9].

Терминология в области цифровых двойников и их применение в настоящее время является одним из возможных направлений прогрессивных технологий промышленного производства [10]. Цифровые двойники – сложный программный продукт, представляющий собой виртуальную модель, которая описывается математическим аппаратом и зависимостями и связана с базой данных параметрических характеристик рассматриваемого виртуального объекта [11].

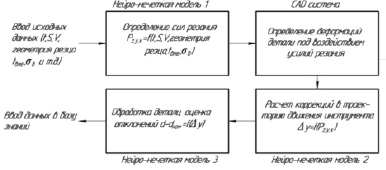

Укрупненная схема подготовки управляющих программ на основе использования предлагаемого подхода представлена на рис. 4.

Рис. 4. Укрупненная схема подготовки управляющих программ на основе использования предлагаемого подхода

В соответствии со схемой подготовки управляющих программ на основе использования предлагаемого подхода первый этап заключается в получении CAD-модели детали, заданной требованиями конструкторской документации на этапе конструкторской подготовки производства. CAD-модель детали может быть получена с использованием различных средств систем автоматизированного проектирования (САПР) на предприятии, широкое применение нашли такие программные продукты, как SolidWorks Simulation и Autodesk Inventor, которые и были применены при реализации исследования.

Далее производится определение нагрузок, которые воздействуют на заготовку при резании металла. Расчет составляющих сил резания также может быть произведен с использованием современных САПР технологических процессов, которые имеют базы данных в зависимости от выбранных режимов резания, либо произведен расчет с применением справочников технолога-машиностроителя.

Третьим этапом является определение конкретных величин деформационных отклонений под действием факторов, которые рассматривались в исследовании, а именно упругих силовых деформаций. Указанный этап был реализован с использованием конечно-элементного моделирования в средах SolidWorks Simulation и Autodesk Inventor. Была построена расчетная модель с задаваемой нагрузкой и выявлены значения отклонений.

По результатам конечно-элементного моделирования производится определение траектории режущего инструмента относительно заготовки, в данном случае трансформируемой CAD-модели заготовки. Моделирование траектории реализуется следующим образом.

В САПР САМ Siemens NX разрабатывается параметрическая модель детали, которая содержит определенное количество сечений с различными параметрами, равными радиусу идеальной модели.

Далее в подсистеме «Моделирование» производится формирование входных данных для разработки управляющей программы для идеальной модели детали (определение геометрии детали и заготовки, ее материала, областей механической обработки, базирования, параметров режущего инструмента, стратегии обработки и ввод данных о режимах резания).

На основании принятой стратегии обработки производится автоматический расчет траекторий перемещения инструмента относительно идеальной модели детали и их верификация.

Далее производится постпроцессирование. В качестве постпроцессора используется стандартный код языка программирования ISO 7bit для токарных станков с ЧПУ с револьверным механизмом смены инструмента. Результат – управляющая программа процесса механической обработки идеальной модели детали.

Для импортирования данных, полученных в ходе выполнения инженерного анализа методом конечных элементов, используется встроенный в САПР Siemens NX инструмент «выражения». Данные импортируются в CAD модель из файлов формата *.xlsx (Excel) и *.exp (файлы экспорта), в соответствии с сечениями.

Так как данные изменяют только величины заданных параметров, то в подсистеме «Моделирование» нет необходимости в повторном определении входных данных для разработки управляющей программы для трансформированной модели детали. Для получения управляющей программы остается только перегенерировать траектории перемещения режущего инструмента и выполнить процесс верификации и постпроцессирования. Результат – сформированная в ходе постпроцессирования управляющая программа для обработки на токарном станке с ЧПУ трансформированной модели детали.

Проведен эксперимент. Обработаны две партии заготовок на токарном станке с ЧПУ: первая партия – по предлагаемому способу, вторая – по традиционному. Результаты обработки экспериментальных данных представлены в таблице.

Статистические характеристики оцениваемого параметра

|

№ опыта |

Среднее арифметическое значение |

Среднее квадратическое отклонение |

||

|

|

|

sd1, мм |

sd2, мм |

|

|

1 |

43,78 |

43,83 |

0,078 |

0,193 |

|

2 |

43,84 |

43,93 |

0,071 |

0,152 |

|

3 |

43,81 |

43,77 |

0,066 |

0,133 |

|

4 |

43,81 |

43,85 |

0,076 |

0,162 |

|

Среднее значение по эксперименту |

43,81 |

43,85 |

0,073 |

0,16 |

В ходе экспериментальной проверки установлено, что предлагаемый способ позволяет добиться сокращения разброса действительного размера в 2,38 раза и уменьшения среднего квадратического отклонения в 2,19 раз.

Одним из направлений для дальнейших исследований является разработка модели, которая учитывает неопределенность исходных данных (например, сил резания, влияния износа инструмента, элементов станка и т.д.). Данную задачу возможно решить на основе использования нейро-нечетких моделей. Общий вид такой модели представлен на рис. 5.

Рис. 5. Нейро-нечеткая модель повышения точности обработки на основе подготовки управляющих программ по трансформируемой CAD-модели детали

Наличие базы знаний, обладающей способностью к самообучению и гибких логических блоков, позволит более корректно учесть неопределенности исходных данных.

Выводы

1. Результаты комплексного анализа методов повышения точности показали, что наилучшим сочетанием критериев обладает способ, основанный на использовании предлагаемого подхода подготовки управляющих программ для станков с ЧПУ.

2. Применение подхода подготовки управляющих программ для станков с ЧПУ по трансформируемой CAD-модели детали, с учетом выявленных погрешностей, позволяет существенно повысить точность обработки: уменьшение разброса действительного размера в 2,38 раза и уменьшения среднего квадратического отклонения в 2,19 раз.

3. Одним из направлений для дальнейших исследований является разработка модели, которая учитывает неопределенность исходных данных (например, сил резания, влияния износа инструмента, элементов станка и т.д.). Данную задачу возможно решить на основе использования нейро-нечетких моделей.

, мм

, мм , мм

, мм