Технологические процессы автоматизированного сопряжения цилиндрических деталей составляют в машиностроении около 20 %, а в приборостроении достигают 40 % всех сборочных операций [1], поэтому повышение эффективности их выполнения является актуальной задачей современного производства. Проблемным этапом, определяющим качество и надежность реализации сборки, является устранение рассогласования положения осей цилиндрических деталей в процессе их сопряжения. Существует большое количество методов коррекции положения сопрягаемых цилиндрических деталей, которые постоянно совершенствуются. Например, применяют предварительное машинное моделирование процесса [2] с последующим использованием результатов в реальном процессе. Используют положение центра тяжести детали [3] и горизонтальное расположение осей деталей. Совершенствуются методы и средства пассивной адаптации с применением упругих элементов [4] и рычажных корректирующих устройств [5], где траектория и направление корректирующего перемещения задается изменением взаимного расположения рычагов, возникающем при перекосе сопрягаемой детали. Наибольшее практическое применение нашли методы активной адаптации, как более универсальные, где по угловым силовым взаимодействиям сопрягаемых деталей, например силомоментными датчиками [6], определяют направление и траекторию требуемого перемещения.

Существующие методы применяются для автоматической сборки цилиндрических деталей типа вал-втулка. В них используется возникающие в процессе сборки перекосы сопрягаемой детали. Если устанавливается вал в отверстие втулки, то он перекашивается в направлении оси втулки, а при установке втулки на вал её перекос соответствует противоположному направлению перемещения для устранения рассогласования их осей. Эти закономерности используются в известных методах автоматизированной сборки. Однако в машиностроении, приборостроении существует потребность автоматизированной сборки и других типов цилиндрических деталей, например сопряжение втулки с втулкой.

Анализ процессов, при сборке данных деталей [7], в отличие от деталей вал-втулка, показал, что сопрягаемая деталь может перекоситься как в требуемом направлении коррекции ее положения, так и в противоположном. Направлением наклона сопрягаемой детали можно определить только траекторию коррекции, но не направление перемещения по ней. Поэтому известные методы коррекции не применимы для сопряжения втулки с втулкой, что ограничивает эффективность автоматизации сборочных операций.

Цель исследования: расширение области применения автоматизированной сборки цилиндрических деталей путем разработки метода коррекции положения сопрягаемых деталей с ограниченными торцевыми поверхностями.

Материалы и методы исследования

Объектом исследования является автоматизированная сборка цилиндрических деталей. Предметом исследования являются методы коррекции положения сопрягаемых цилиндрических деталей при их автоматизированном сопряжении.

Для реализации поставленной цели проведем анализ возможности устранения указанных выше недостатков.

В случае отсутствия рассогласования осей сопрягаемых деталей осевое перемещение втулки в направлении втулки, закрепленной на рабочей поверхности, не приводит к силовому взаимодействию их торцевых поверхностей. Осевая сила на тяге максимальная и не изменяется в процессе введения одной втулки в отверстие другой.

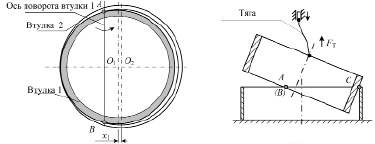

Рассмотрим варианты процессов сборки деталей типа втулка с гарантированным зазором, происходящих при различных исходных начальных условиях рассогласования положения их осей (рис. 1).

а) б)

в) г)

Рис. 1. Схемы вариантов процессов сборки цилиндрических деталей: а) и б) с начальным смещением осей на величину х1 соответственно вид сверху и вид сбоку; в) и г) с начальным смещением осей на величину х2 соответственно вид сверху и вид сбоку

В случае смещенного исходного положения оси втулки 1 О1 относительно оси втулки 2 на величину х1 в процессе перемещения одной сопрягаемой детали в направлении другой происходит силовое взаимодействие их торцевых поверхностей в точках А и В (рис. 1, а).

Так как центр масс втулки 1 находится справа от оси поворота втулки 1, то возникающий крутящий момент приводит к её перекосу в направлении оси втулки 2. Дальнейший поворот втулки 1 приводит к силовому взаимодействию деталей в третьей точке С (рис. 1, б), максимальному осевому их силовому взаимодействию и минимальной осевой силе Fт на тяге.

В случае смещенного исходного положения оси втулки 1 О1 относительно оси втулки 2 О2 на величину х2 в процессе перемещения одной сопрягаемой детали в направлении другой возникает силовое взаимодействие их торцевых поверхностей (рис. 1, в) и, так как центр масс втулки 1 располагается слева от оси поворота втулки 1, то возникающий крутящий момент приводит к её перекосу в направлении, противоположном оси втулки 2. Поворот втулки 1, осевое перемещение тяги в зоне сборки не приводит к увеличению силового взаимодействия деталей и существенному уменьшению осевой силы Fт на тяге (рис. 1, г).

Результаты исследования и их обсуждение

Анализ вариантов процессов, физических явлений, происходящих при сопряжении втулок, показывает, что при перекосе перемещаемой детали в сторону оси неподвижной втулки, величина их осевого силового взаимодействия существенно выше, чем при перекосе детали в противоположную сторону. Величина осевого силового взаимодействия сопрягаемых деталей является существенным признаком определения требуемого направления корректирующего относительного перемещения сопрягаемых деталей.

Предложена идея управления сборочным процессом с использованием информации о величине осевого силового взаимодействия деталей в процессе их сопряжения. Это позволяет автоматизировать процесс сопряжения деталей типа втулка, существенно расширив номенклатуру автоматизированной сборки цилиндрических деталей.

Данная идея реализована методом автоматизированной коррекции положения сопрягаемых цилиндрических деталей.

Процесс сборки состоит из последовательного выполнения операций:

– осевое перемещение одной сопрягаемой детали в направлении другой;

– создание силового взаимодействия их торцевых поверхностей, приводящее к перекосу сопрягаемой детали;

– определение по перекосу траектории корректирующего перемещения сопрягаемой детали;

– определение по величине осевого силового взаимодействия сопрягаемых деталей требуемого направления перемещения по данной траектории;

– радиальное перемещение одной детали относительно другой, корректируя взаимное положение деталей.

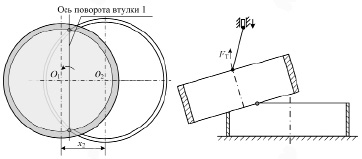

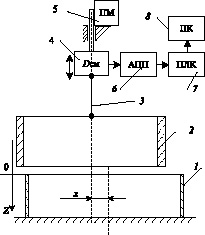

Натурные исследования достоверности и эффективности данного метода проводились сборкой цилиндрических деталей путем установки заглушки в отверстие втулки (МУФТА РЕМ. ПП 110) на лабораторном стенде (рис. 2) исследования осевого силового взаимодействия сопрягаемых деталей. В отверстие втулки 1 (рис. 2, а), закрепленной на рабочей поверхности, устанавливают втулку 2, расположенную в исходном положении со смещением осей на величину х. Деталь 2 закреплена по её оси через гибкую нерастяжимую тягу 3 на силомоментном датчике 4, выполненном с возможностью перемещения по оси Z приводным механизмом 5 в направлении детали 1. Информация с датчика обрабатывается, преобразуется в блоках 6, 7 (программируемый логический контроллер на базе Arduino) и поступает в персональный компьютер 8.

а) б) в)

г) д)

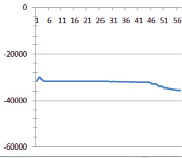

Рис. 2. Лабораторный стенд для исследования осевого силового взаимодействия сопрягаемых деталей: а) схема; б), в) вид общий с перекосом сопрягаемой детали соответственно в направлении требуемой коррекции и противоположном; г), д) осциллограммы показаний датчика

Допущения и ограничения

Исследования проводятся заданием х только по одной горизонтальной координате. Так как сопрягаемые детали являются цилиндрическими, то результаты с рассогласованием х осей по другой координате в горизонтальной плоскости будут такими же.

Считается, что известна координата положения торцевой поверхности детали 1 по оси Z и момент начала силового взаимодействия сопрягаемых деталей.

Известна зона сборки (величина перемещения детали 2 по координате Z от момента начала Z = 0 до момента окончания сборки). Для данных деталей она равна 6 мм.

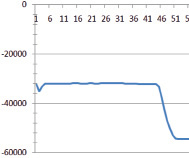

Осциллограммы показывают существенную разницу показаний датчика в зоне сборки деталей для исследуемых вариантов перекосов сопрягаемых деталей. Показание датчика в исходном положении детали 2 соответствует её весу и составляет 0,35 Н. В процессе перемещения одной сопрягаемой детали в направлении другой в зоне сборки данная величина, в зависимости от величины исходного рассогласования осей деталей, х уменьшается до нуля (рис. 3, г) или изменяется незначительно (рис. 3, д). При этом данная разница увеличивается с увеличением веса сопрягаемой детали 2.

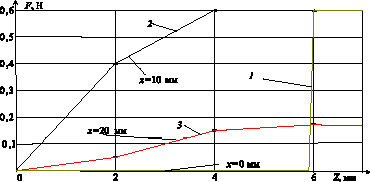

Рис. 3. Графики зависимости силового взаимодействия сопрягаемых деталей от величины перемещения тяги, где: 1, 2, 3 – соответственно сопряжение без взаимодействия торцевых поверхностей с х = 0, с силовым взаимодействием для х = 10 мм и х = 20 мм

На рис. 3 приведены примеры зависимостей осевого силового взаимодействия утяжеленной заглушки, весом 0,6 Н, в процессе её сопряжения с муфтой.

Графики показывают, что:

1. В ситуации, когда не требуется коррекция положения сопрягаемых деталей при х = 0, силовое взаимодействие появляется только в конце зоны сборки (кривая 1).

2. В ситуации, когда требуется коррекция положения сопрягаемых деталей при х ≠ 0, силовое осевое взаимодействие присутствует в зоне сборки.

3. При наклоне детали в сторону требуемой коррекции (кривая 2) величина силового взаимодействия деталей значительно больше величины взаимодействия при наклоне детали в сторону, противоположную требуемому направлению коррекции (кривая 3).

4. Величина осевого силового взаимодействия сопрягаемых деталей показывает не только необходимость коррекции положения сопрягаемых деталей относительно друг друга, но и направление перемещения по заданной перекосом траектории.

Заключение

Таким образом, анализом методов автоматизированной сборки цилиндрических деталей выявлены их недостатки, связанные с ограниченной областью их применения. Они не применимы для сопряжения цилиндрических деталей с ограниченными торцевыми поверхностями типа втулка, так как известными методами нельзя определить по направлению перекоса сопрягаемой детали направление требуемого корректирующего перемещения.

Макетирование и проведение натурных исследований позволило установить, что с достаточной степенью достоверности по характеру осевого силового взаимодействия сопрягаемых деталей можно определить соответствие направления перекоса сопрягаемой детали направлению требуемой коррекции их взаимного положения.

Предложены идея и метод автоматизированной коррекции положения сопрягаемых цилиндрических деталей, в которых используется информация о величине осевого силового взаимодействия сопрягаемых деталей, что позволяет автоматизировать процесс сборки данных деталей и расширить область их применения.