Развитие точного машиностроения, приборостроения, линий передач СВЧ-энергии предъявляет высокие требования к качеству поверхности каналов малого сечения.

Целью работы является разработка метода анодно-абразивного полирования каналов малого сечения, обеспечивающего уменьшение шероховатости обрабатываемой поверхности и формирование равномерной структуры поверхностного слоя анодным растворением бегущим электрическим полем, совмещенным с абразивным удалением пассивирующей пленки с микровыступов [1–3].

Материалы и методы исследования

Применение импульсного тока при ААП позволяет снизить температуру электролита, улучшить эвакуацию продуктов анодного растворения, повысить плотность тока и стабилизировать величину съема металла по гребешкам микронеровностей [1–3]. Использование импульсных токов изучено применительно к МЭЗ от 0,03 мм и выше [4]. Установлено, что импульсные режимы обработки не только повышают локализацию, но и улучшают качество поверхностности в результате дискретизации процесса анодного растворения и релаксации свойств межэлектродной среды [3]. Во впадинах за счет пассивного механизма почти не происходит анодного растворения, а наблюдается рост пассивной пленки.

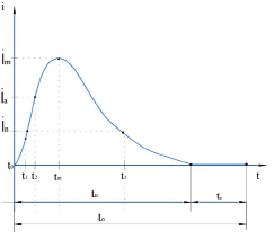

Пассивация микронеровностей при ААП может происходить в начальный период импульсного тока и связана она с крутизной переднего фронта импульса, от которой зависит длительность зоны пассивного механизма (рис. 1) t0 – t1, когда не происходит анодного растворения микронеровностей.

Зона транспассивного механизма t1 – t2 наступает при достижении определенного значения анодного потенциала, которому соответствует плотность тока in. Основной анодной реакцией в этой зоне является анодное растворение пассивирующего вещества. Возможно и незначительное анодное растворение. Повышение амплитудной плотности тока значительно сокращает переходное время t0 – t1 [3]. При плотности тока 65 А/см2 переходную фазу можно не учитывать. Зона t2 – t3 соответствует анодному растворению основного объема металла, tn – время паузы между импульсами тока, to – время обработки импульсом тока, создаваемым импульсным напряжением U(t), in – плотность тока механизма транспассивного растворения, tm – время достижения максимальной плотности тока, Tи – период импульсов тока.

В работе [5] делается вывод о целесообразности ограничения длительности импульса с целью анодного растворения по активному механизму (участок t1 – t2) (рис. 1). При активном механизме процесс анодного растворения приближается к идеальному за счет равномерного съема по обрабатываемой поверхности. Аналогичные выводы сделаны в работе [3]. Время t3 определяет начало наступления пассивного механизма анодного растворения. Для повышения локализации процесса анодного растворения возможно использование механизма пассивации [5]. При ААП диапазон изменения длительности импульса может находиться в пределах времени переходного процесса пассивации анодной поверхности, что должно способствовать повышению локализации процесса по гребешкам микронеровностей за счет активации микровыступов абразивным инструментом.

Для ААП может быть использован электролит 15 % NaNO3. В водных растворах NaNO3 отмечается низкое газовыделение, выход водорода по току составляет 20÷70 % в зависимости от условий обработки. При использовании NaNO3 наряду с протеканием реакции образования газообразного водорода при определенных условиях возможно восстановление нитрат-ионов NO3. Применение раствора электролита на основе NaNO3 может позволить увеличить локализацию анодного растворения микронеровностей путем уменьшения МЭЗ из-за низкого газовыделения, а также за счет образования окисной пленки на обрабатываемой поверхности и пассивации впадин микронеровностей при ААП.

Рис. 1. Зависимости «ток – время» i(t)

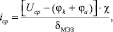

Длительность импульсов тока tимп может быть определена по формуле [6]:

с, (1)

с, (1)

где ρЭ и ρГ – удельное сопротивление электролита и газожидкостной смеси, δМЭЗ – величина межэлектродного зазора, U – напряжение электрического поля в межэлектродном зазоре, КТ – коэффициент, связывающий объем выделения газа с толщиной газожидкостной смеси.

Время паузы tП между импульсами тока определяется по формуле

(2)

(2)

где Di – коэффициент диффузии ионов обрабатываемого металла, см2/с.

Время обработки одним импульсом tо и время паузы tп определяют совместно период импульса тока tи (рис. 1). Величину удельной энергии Na одиночного импульса тока можно оценить по формуле

(3)

(3)

где i(t), U(t) – изменение плотности тока и напряжения во времени.

Слой материала, удаленный при анодном электрохимическом растворении микронеровностей во время ААП можно определить по средним значениям плотности тока и напряжения на электродах [3]:

(4)

(4)

где EV – объемный электрохимический эквивалент (мм3/А•мин), η – выход на точку, icp – средняя плотность тока, А/см2, T0 – общее время обработки, мин.

Средняя плотность тока рассчитывается по формуле

А/см2, (5)

А/см2, (5)

где Ucp – среднее напряжение на электродах, φк и φа – электрический потенциал на катоде и аноде, δМЭЗ – величина межэлектродного зазора, χ – электропроводность электролита в МЭЗ.

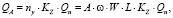

Съем материала Q в единицу времени (м3/с) за счет воздействия вибрирующего абразивонесущего эластичного катода-инструмента можно рассчитать по формуле

(6)

(6)

где ny – число ударов абразивных гранул в микронеровности, 1/с, Qn – объем металла, удаленного при воздействии одного абразивного зерна, м3, KZ – коэффициент, учитывающий зернистость абразива ЭАИ, W – плотность распределения абразивных зерен поверхности абразивного инструмента, 1/м2, А – амплитуда и частота ω колебаний АКИ, L – длина обрабатываемой поверхности, м.

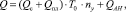

Съем материала с единицы площади при ААП Q можно оценить по формуле [7, 8]:

(7)

(7)

где Qc – слой материала, вытесненный в виде стружки за один удар абразивным зернами по микронеровностям, Qпл – слой материала, разрушенный в результате пластического деформирования за один удар абразивного зерна, QАН – съем материала, удаленного электрохимическим анодным растворением, То – общее время обработки.

Съем материала Q0 c обрабатываемой площади S:

(8)

(8)

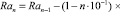

Изменение шероховатости обрабатываемой поверхности Ran можно определить по формуле

(9)

(9)

где Raис – исходная шероховатость поверхности, k – коэффициент интенсивности уменьшения шероховатости поверхности при ААП.

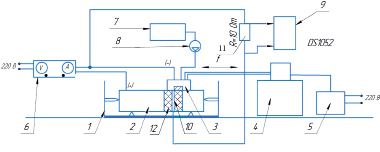

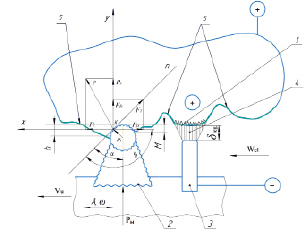

Рис. 2. Принципиальная схема экспериментальной установки для анодно-абразивного полирования образцов труб волноводов миллиметрового диаметра волн: 1 – ванна, выполненная из пластмассы; 2 – обрабатываемый образец трубы волновода, сплав 32 НКД, медь М1; 3 – абразивонесущий подвижный катод-инструмент; 4 – вибрационный привод типа градМ-570Б; 5 – латр для управления амплитудой скорости вибрации абразивонесущего катода-инструмента; 6 – источник питания постоянного тока ВСА-5КМ; 7 – бак для подачи электролита 15 % NaNO3; 8 – насос для подачи электролита в межэлектродный промежуток анодно-абразивного полирования, типа XL-F780; 9 – осциллограф DS1052; 10 – датчик тока изолированный; 11 – электрическое сопротивление 10 Ом; 12 – изолятор датчика тока и напряжения

Принципиальная схема экспериментальной установки для проведения ААП показана на рис. 2. Для анодно-абразивного полирования применялось постоянное напряжение U = 8 В, давление электролита P = 0,9–3 кг/см2 (9–30 МПа).

Амплитуда вибрации инструмента варьировалась от 0 до 17 мм, частота вибрации f = 0 – 20 Гц. Время анодно-абразивного полирования контролировалось секундомером. Величина съема металла при ААП с опытных образцов волноводов, определяемая индикатором ИЧ10 с точностью 0,005 мм, шероховатость обрабатываемой поверхности Ra замерялась измерителем шероховатости TR 220. Сила прижима абразивонесущего катода-инструмента с к обрабатываемой поверхности 0,03–0,06 кг/см2 (0,3–0,6 МПа). Абразивонесущая часть катода-инструмента изготавливалась из каучука синтетического бутадиенового и полиуретановой абразивной композиции, содержащей абразивный наполнитель и полиуретановые связующие.

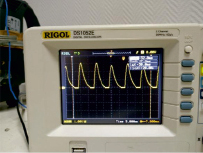

При ААП межэлектродный зазор между катодом-инструментом и обрабатываемой поверхностью устанавливался δм = 0,8 мм, расход электролита составлял 7,6 г/с и измерялся объемно-весовым способом. Напряжение между электродами при исследовании режимов ААП варьировалось от 3 до 15 В. Изменение импульсного технологического напряжения бегущего электрического поля показано на рис. 3.

Рис. 3. Изменение импульсного технологического напряжения бегущего электрического поля при АПП: частота колебаний f = 20 Гц; время обработки 6 мс за один импульс; скважность импульса 3,3; амплитуда импульсного однополярного напряжения U = 6 В

Скважность импульсов Tс рассчитывали по формуле

Tс = Tи/tимп, (10)

где tимп – длительность импульса, мс; Tи – период импульсов тока, мс.

При подаче на вибрирующий и перемещающийся катод-инструмент и обрабатываемую деталь постоянного напряжения можно создать бегущее электрическое поле по обрабатываемой поверхности (рис. 3) с синусной формой и крутым передним фронтом, а также импульсный ток, что позволяет получить снижение шероховатости поверхности до Ra 0,16–0,04 мкм. Здесь проявляется механогальванический эффект при ААП за счет периодической активации гребешков микронеровностей, которые затем снова пассивируются в процессе анодного растворения, прерывистости во времени в импульсно-циклическом режиме напряжения, плотности импульсного тока над каждой точкой обрабатываемой поверхности, что позволяет снизить влияние неодинаковых параметров межэлектродной среды по длине межэлектродного промежутка, а также анодных пленок микронеровностей на выходные характеристики ААП [3]. При отсутствии пассивирующего влияния анодных пленок на синусоидальной кривой напряжения появляется прямой фронт, при образовании оксидных пленок на микронеровностях образуется пологий спад напряжения.

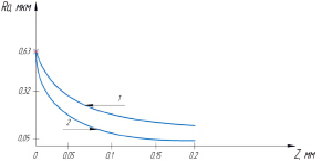

На рис. 4 представлены зависимости шероховатости поверхности опытного образца (7,2×3,4 мм), выполненного из сплава 32НКД от величины снятого припуска при ААП: при уменьшении Ra 0,63 мкм до Ra 0,04 мкм требуется удалить припуск z ≤ 0,2 мм. Расчет плотности максимального мгновенного импульса тока проводили по формуле

(11)

(11)

где Ua – величина импульсного напряжения, В, определенного по осциллограмме; Rи – величина измерительного сопротивления (11), рис. 2.; Sэл – площадь сечения измерительного электрода (10), рис 2.

Применялся постоянный ток напряжением U = 10 В для электрохимического полирования (ЭХП) и микросекундный импульсный ток напряжением U = 6 В для АПП. Время обработки составляло 6 мс, скважность 3,3 (рис. 3), обработка проводилась в электролите 15 % NaNO3. Форма и параметры импульсного технологического напряжения в межэлектродном зазоре при ААП измерялись при помощи датчика 10 (рис. 2) и цифрового осциллографа DS 1052. Максимальная мгновенная плотность тока импульса ia = 34,5 А/см2. Шероховатость измеряли измерителем шероховатости TR220 в продольном и поперечном направлениях (рис. 4).

Оценку степени однородности (с точки зрения микропрофиля) поверхности производили с помощью коэффициента поляризации KR [9. с. 42]:

(12)

(12)

где Raп, Raпр – соответственно шероховатость поверхности в поперечном и продольном направлениях.

Результаты исследования и их обсуждение

До АПП разрезной образец трубы волновода сечением 7,2×3,4 мм имел исходную шероховатость после изготовления его волочением: в продольном направлении Ra = 0,1 мкм, в поперечном направлении Ra = 0,24 мкм. По формуле 12 рассчитывали KR = 0,41.

Рис. 4. Зависимость шероховатости обрабатываемой поверхности канала малого сечения (7,2×3,4 мм) от величины снятого припуска при ААП, материал – сплав 32НКД: 1 – постоянное напряжение U=10 В, электролит 15 % NaNO3; 2 – импульсное напряжение U = 6 В, электролит 15 % NaNO3, to = 6 мс за один импульс

После АПП такого же опытного образца шероховатость поверхности в продольном направлении была Ra = 0,04 мкм, в поперечном направлении Ra – 0,08 мкм, KR = 0,33. Полученные результаты эксперимента подтверждают более высокую однородность шероховатости поверхности при АПП. Однородная шероховатость рабочей поверхности и структуры токопроводящего скин-слоя будет способствовать улучшению структуры при передаче электромагнитных волн в каналах волноводов малого сечения.

Исследования показали, что при импульсной форме тока (форма импульса синусоидальная, с крутым передним фронтом, τимп = 6 мс) для уменьшения шероховатости требуется снимать меньший припуск не более 0,2–0,04 мм в зависимости от исходной шероховатости поверхности, чем на постоянном токе рис. 4, что очень важно для сохранения исходной точности канала волновода и повышения производительного процесса.

На основе полученных результатов экспериментов (таблица) был построен интерполяционный многочлен в форме Лагранжа, который позволил получить зависимость (13) для оценки шероховатости поверхности Ra от величины удаляемого припуска z.

Ra = –27122,4z3 + 2127.34z2 – 64.8z + 0.863. (13)

Зависимость (13) справедлива при удалении припуска z = 0,005÷0,03 мм на финишных операциях ААП поверхности канала малого сечения 7,2×3,4 мм.

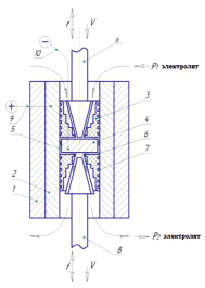

Обработка канала малого сечения осуществлялась в соответствии со схемой процесса ААП, показанной на рис. 5. Результаты ААП каналов малого сечения показаны на рис. 6.

Зависимости шероховатости поверхности Ra от удаляемого припуска z при ААП

|

z |

0,004 |

0,008 |

0,01 |

0,012 |

0,015 |

0,02 |

0,025 |

0,03 |

|

Ra |

0,6357 |

0,46632 |

0,4 |

0,34419 |

0,27733 |

0,2 |

0,14767 |

0,1 |

Рис. 5. Схема процесса ААП канала малого сечения: 1 – приспособление, 2 – канал волновода, 3 и 7 – абразивонесущие эластичные части катода-инструмента, 4 – медный катод, 5, 6 – каналы для подачи электролита, 8 – конические штоки, 9 и 10 – электроды для подачи напряжения на абразивонесущий катод-инструмент и обрабатываемый канал волновода

Рис. 6. Канал трубы малого сечения после ААП

При ААП отсутствуют высокое механическое и тепловое воздействие на структуру токопроводящего скин-слоя, а также шаржирование абразивом с зернистостью 80–50 по ГОСТ 3647-80 обрабатываемой поверхности и микрорастравливание. Процесс АПП также позволяет обеспечить равномерную шероховатость поверхности Ra 0,16–0,04 мкм по длине канала с сохранением исходной точности канала 0,02 мм.

Способ анодно-абразивного полирования целесообразно применять для проходных прямолинейных каналов с размерами от 3 мм и выше, круглого или прямоугольного сечения, максимальной длиной до 150 мм. Наиболее рациональной может быть длина 75–100 мм с учетом технологической возможности оборудования в рассмотренном исследовании.

Для анодно-абразивного полирования каналов малого сечения (менее 3 мм) и сложной конфигурации предложен комбинированный метод анодно-абразивного полирования электрически поляризованными заряженными магнитоабразивными частицами, размером 80–100 мкм. В данной статье этот метод не рассматривается.

Для контроля шероховатости поверхности полируемого канала использовался профилометр Marsurf M400 с длиной щупа от 36,5 до 81,5 мм. Контроль геометрических размеров канала проводился нутромером Holtest-368-906(907) с ценой деления 0,001 мм, длиной щупа 12 мм и удлинителем щупа на 40 мм.

Разрушающий метод контроля полируемой поверхности образцов-свидетелей применялся для комплексной оценки качества каналов после анодно-абразивного полирования по программе натурных испытаний. При анодно-абразивном полировании воздействие абразива, связанного с катод-инструментом, направлено преимущественно на удаление оксидной пленки, образующейся по гребешкам микронеровностей с целью активации и ускоренного анодного растворения их. При этом микровпадины были покрыты пассивной пленкой и практически процесс анодного растворения в них не происходил [10]. Это позволяет уменьшить существенно удаляемый припуск в пределах допуска на размер с сохранением исходной точности. Воздействие абразива на обрабатываемую поверхность осуществлялось давлением со стороны расклинивающего действия штока 8, показанного на схеме (рис. 5). Схема процесса контактного взаимодействия единичного зерна абразива и катода эластичного абразивонесущего катода-инструмента показана на рис. 7.

Рис. 7. Схема процесса контактного взаимодействия единичного зерна абразива и катода АЭКИ с микронеровностями обрабатываемой поверхности при ААП. 1 – микронеровности обрабатываемой поверхности; 2 – абразивное зерно эластичного абразивонесущего инструмента; 3 – катод-инструмент; 4 – силовые линии электрического поля; 5 – пассивирующая оксидная пленка; α и β – передний угол и угол резания в точке контакта К; ri – радиус скругления вершины зерна; δМЭЗ – величина межэлектродного зазора; h – глубина внедрения вершины абразивного зерна; Рн – прижимающая сила зерно абразива, Fт – сила трения, Р – нормальная сила, действующая на абразивное зерно; А, ω – амплитуда и частота виброколебаний ЭАИ; Vu – линейная скорость перемещения ЭАИ, Wel – скорость прокачки электролита 15 % NaNO3

На основе теоретического и экспериментальных исследований процесса анодно-абразивного полирования предложена формула

(14)

(14)

где W – плотность распределения абразива по обрабатываемой поверхности 1/м2; ky –коэффициент, зависящий от упруго-пластических свойств обрабатываемой поверхности; A – амплитуда колебания АЭКИ, М; Hv – твердость обрабатываемого материала по Виккерсу, МПа; Vи – скорость перемещения АЭКИ по обрабатываемой поверхности, м/с; L – длина обрабатываемой поверхности, м; σсд – предел текучести обрабатываемого материала на сдвиг, H/м2; ri – радиус при вершине абразива зерна, м; fсд – безразмерный коэффициент, характеризующий условия царапания материала; Sи – площадь АЭКИ, м2; ω – частота продольных колебаний АЭКИ, 1/с; fтр – коэффициент трения во время ААП; Т0 – время анодно-абразивного полирования, мин; Ran – шероховатость поверхности последующего цикла, мкм; Ran-1 – шероховатость предыдущего цикла, мкм; n – порядковый номер цикла обработки; εv – объемный электрохимический эквивалент обрабатываемого металла, см3/А*мин; χ – удельная проводимость электролита, см•Ом-1; η – выход металла по току; Uc – среднее напряжение на электродах, В; ΔUc – среднее падение напряжения в приэлектродных слоях, равное алгебраической сумме падений в прикатодном и прианодном слоях, В; δмэз – величина межэлектродного зазора, см; Т0– время цикла электрохимического полирования, мин; 10-2 – множитель перевода величин.

Анодно-абразивное полирование может применяться дл повышения качества поверхности труб волноводов, используемых для создания элементной базы линий передачи СВЧ-энергии антенно-фидерных устройств, бесшовных труб, применяемых в различных областях, каналов гидроаппаратуры и газодинамических устройств, а также для обработки плоских поверхностей деталей машин.

Заключение

Проведен теоретический анализ влияния синусоидальной формы импульса тока с крутым передним фронтом параметров ААП на качество полируемой поверхности.

Представлена модель процесса ААП и схема опытной установки для анодно-абразивного полирования опытных образцов из сплава 32НКД, а также формула для расчета Ra(z) при ААП и сравнительные графики зависимости шероховатости обрабатываемой поверхности от величины снятого припуска при электрохимическом полировании постоянным током и применении совмещенного процесса ААП, создаваемого бегущим электрическим полем и абразивным удалением окисных пленок. Установлено, что при АПП возможно получить более однородную шероховатость поверхности при меньшем удаленном припуске по длине канала малого сечения.