Процесс упрочнения методом сварки трением с перемешиванием возник на основе собственно самого процесса сварки трением с перемешиванием (Friction Stir Welding – FSW) и представляет собой способ изменения физико-механических свойств металла в твердом состоянии посредством интенсивной локальной пластической деформации, которая осуществляется за счет вращения и перемещения нерасходуемого инструмента под определенной нагрузкой.

Упрочнение происходит за счет формирования мелкозернистой структуры без изменения фазы путем интенсивного перемешивания. За счет этого повышается твердость материала, устраняются различные дефекты, уменьшается ликвация.

Повышения твердости можно добиться также путем введения упрочняющих компонентов, имеющих высокую твердость, в зону перемешивания, например карбидов, оксидов, боридов металлов. Такие компоненты будут выступать в роли армирующих частиц, в то время как упрочняемый материал будет играть роль матрицы, образуя тем самым композиционный материал. Армирование металлической матрицы твердыми частицами позволяет также повысить и общую износостойкость поверхности. Известные современные методы обработки поверхностей и нанесения покрытий позволяют формировать на поверхности подобный композиционный материал в виде металло-матричного композита (ММК), наполненного упрочняющими частицами. При этом одной из основных проблем при формировании ММК является равномерность распределения армирующих частиц в матрице. Решение этой проблемы следует искать в оптимальном соотношении как поверхностных, так и объемных свойств армирующих частиц.

Упрочение методом обработки трением с перемешиванием (ОТП) или (Friction Stir Processing – FSP) относится к методам упрочнения поверхности в твердом состоянии и обеспечивает, при добавлении в обрабатываемую зону твердых частиц, формирование в поверхностном слое композиционного материала со структурой, отличающейся сильно измельченными зернами как основного материала, так и армирующих частиц, что положительно влияет на его механические свойства. При этом зачастую дисперсия достигается на наноуровне [1]. Кроме того, при такой обработке [2] улучшается также микроструктура поверхности материала.

Ввод тепловой энергии в материал осуществляется инструментом при его сложном движении – вращательном и одновременно поступательном. В зоне перемешивания (ЗП) температура материала повышается до величины (0,6–0,9) Тпл и происходит значительное его размягчение. При этом формируется ультрамелкозернистая (УМЗ) [3], а в некоторых случаях даже нанозернистая (НЗ) структура [4]. Одновременно с этим ускоряются и рекристаллизационные процессы в самом матричном материале, которые можно наблюдать также в других методах пластической деформации (ПД). Безусловно, трибологический аспект этого процесса [5] следует также учитывать, поскольку именно процесс трения в данном методе является основным поставщиком тепловой энергии.

Целью настоящей работы является получение композиционного материала с включением армирующих частиц путем обработки трением с перемешиванием, изучение упрочняющего эффекта при его формировании и исследование механических и триботехнических характеристик.

Материалы и методы исследования

Для проведения экспериментов в качестве основного материала использовали алюминиевый сплав 2024 (Д16Т). Твердые частицы MoC, TiC, SiC и Al2O3 различного фракционного состава (50–150 мкм) использовали для армирования. Предварительно, в пластине толщиной 6 мм, параллельно меньшей стороне пластины с шагом 25 мм, нарезались канавки шириной 1,5 мм и глубиной от 1,5 до 4,0 мм. Различие в глубине канавки позволяло менять объем армирующих частиц.

Процесс упрочнения осуществляли за два прохода [6]: первым проходом осуществляли фиксацию армирующих частиц в канавке и ее закрытие. Для этого использовался беcпиновый инструмент, представлявший собой цилиндрический валик диаметром 16 мм с плоским торцом из быстрорежущей стали Р6М5. Вторым проходом осуществлялся сам процесс упрочнения. Для второго прохода использовали уже инструмент с пином (рис. 1), который также представлял собой валик диаметром 16 мм (плечо), но в торце имелся выступающий штифт (пин) диаметром 6 мм у основания и 4 мм – у вершины, высотой от 1,5 до 4,5 мм (в зависимости от глубины канавки). В качестве оборудования для обработки трением с перемешиванием использовали обычный вертикально-фрезерный станок. Нагрузка на инструмент была в пределах от 1 до 5 кН.

Рис. 1. Основной инструмент из быстрорежущей стали Р6М5

Как известно, основу любого технологического процесса и его успешность составляют правильно выбранные основные параметры, оказывающие на него влияние, или по-другому – режимы. В процессе ОТП к ним следует отнести три параметра:

- главное движение инструмента – вращение вокруг своей оси, об/мин;

- подача инструмента – трассирование, мм/мин;

- нагрузка на инструмент, кн.

Значимость параметров обработки располагается именно в таком порядке, как указано выше. Наибольшее значение при формировании упрочненного слоя имеют первые два параметра, а именно: частота вращения и подача инструмента. Первый параметр имеет решающее значение, поскольку, если обороты вращения инструмента невысоки (< 500 об/мин), то генерируемого тепла оказывается недостаточно для достижения необходимой пластичности металла [7]. Величина этого параметра должна начинаться от 800 об/мин и выше. Низкая скорость трассирования [8] также не позволяет получить качественную поверхность, из-за нехватки тепловой энергии для формирования мелкозернистой структуры. Если рассматривать соотношение скоростей вращения и подачи инструмента, то оптимум следует искать в диапазоне 28–43 [9]. Это означает, что как первый, так и второй параметры должны находиться в интервале средних или высоких скоростей. Только в этом случае генерируемого тепла будет достаточно для нагрева алюминиевого сплава до состояния размягчения, устранения возможных дефектов в процессе пластической деформации и формирования ультрамелкозернистой структуры. В работе была выбрана частота вращения инструмента 1250 об/мин. В соответствии с набором подач фрезерного станка скорость его подачи (поступательного перемещения) составляла 27–38 мм/мин, что соответствовало соотношению скоростей в интервале 46–32 и укладывалось в обозначенный выше диапазон. Третий параметр – нагрузка на инструмент, при изменении ее выше или ниже указанной, не оказывала значительного влияния на качество полученной поверхности.

Микротвердомером с пирамидой Виккерса при нагрузке 1000 г измеряли микротвердость полученных упрочненных слоев. Для исследования макро- и микроструктуры образцов использовали как оптический, так и электронный микроскоп высокого разрешения HRSEM. Последний был снабжен специальной энергодисперсионной приставкой, позволяющей определять химический элементный состав в точке исследования.

Рис. 2. Общий вид трибометра SRV

Исследования износостойкости и коэффициента трения упрочненных слоев проводили на трибометре SRV (рис. 2). При этом руководствовались методикой, изложенной в АSТМ G133-02 [10]. Контртелом в испытаниях служил шарик диаметром 10 мм из стали 100Cr (аналог стали ШХ15).

В процессе испытаний контролировали коэффициент трения с помощью встроенной в трибометр компьютерной системы и осуществляли оценку объемного износа упрочненного слоя на двухъядерном конфокальном интерферометрическом микроскопе Leica.

Продолжительность каждого цикла испытаний составляла 60 мин; длина хода контробразца 1,5 мм; температура в процессе испытаний 20–100 °С; в качестве среды использовали масла (1,5 % ЕР, 3 % ЕР, РАО8); частота осцилляций 25 Гц; нагрузка 5–10 Н.

Результаты исследования и их обсуждение

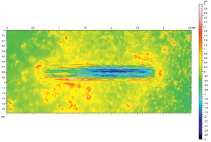

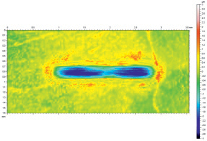

Результаты проведенных исследований, представленные в настоящей работе, относятся к вариантам армирования твердыми частицами карбидов кремния (SiC) и карбидов молибдена (МоС). Выбор этих двух вариантов был обусловлен тем, что они имели наименьшие размеры частиц (< 50 мкм) и показали наилучшие результаты. Были подготовлены шлифы для металлографического анализа, представленные на рис. 3, для чего в пластине были сделаны поперечные разрезы упрочненных зон.

а)

б)

Рис. 3. Шлифы характерных зон перемешивания поверхностей упрочнения с частицами карбида кремния (а) и карбида молибдена (б)

а)

б)

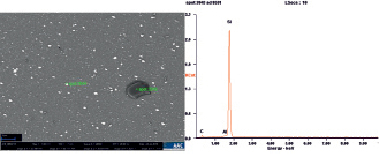

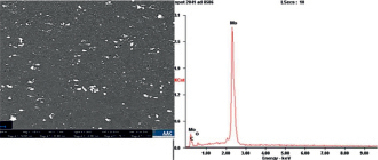

Рис. 4. Фрагменты зон упрочнения, армированных частицами карбида кремния (а) и карбида молибдена (б) и их энергодисперсионные диаграммы

Проведенный на микроскопе HRSEM анализ упрочненных поверхностей позволил получить визуальное, качественное и полуколичественное подтверждение о наличии упрочняющих частиц в зонах перемешивания.

На рис. 4 представлены участки упрочненных зон с армирующими частицами карбидов кремния и молибдена на анализируемых шлифах и энергодисперсионные диаграммы, указывающие на присутствие в шлифах исследуемых элементов (SiC, МоС). На снимках видно, что армирующие частицы достаточно равномерно распределены в упрочненной области.

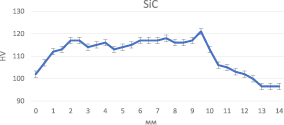

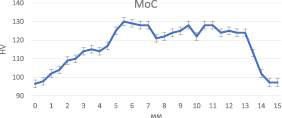

Подтверждением эффекта упрочнения является фиксируемое изменение микротвердости анализируемой поверхности. На исследуемых шлифах поперечного разреза упрочненной зоны с шагом 0,5 мм проводили измерения микротвердости, результаты которых представлены на рис. 5. Примечательно, что упрочнение поверхности армирующими частицами карбида кремния и карбида молибдена происходит по всей ширине трассирования инструмента и имеет относительно равномерную величину, превышающую микротвердость исходной поверхности примерно на 20–26 % (при армировании частицами SiC) и 28–36 % (при армировании частицами МоС).

а)

б)

Рис. 5. Характер изменения микротвердости упрочненных зон, армированных частицами карбида кремния (а) и карбида молибдена (б)

а) б)

Рис. 6. Результаты испытаний и расчет объемного износа упрочненной зоны: а) с армирующими частицами SiC; б) неупрочненного алюминиевого сплава

Другим подтверждением наличия упрочняющего эффекта ОТП является оценка объемного износа образцов с упрочненным слоем, по сравнению с исходной поверхностью без ОТП, на интерферометрическом микроскопе Leica. На рис. 6 в качестве примера приведены результаты измерений объемного износа для образца с упрочняющими частицами SiC и образца алюминиевого сплава без упрочняющей обработки.

Результаты подсчета объемного износа упрочненной зоны показали, что армированная частицами SiC поверхность имеет износостойкость в два раза выше, чем поверхность без обработки (величины объемного износа для образцов 0,50 мм3 и 1,01 мм3 соответственно). Кроме того, машина трения SRV позволяла контролировать процесс изнашивания и текущий коэффициент трения, величина которого была достаточно стабильна и не превышала значения 0,2.

Таким образом, по полученным данным можно констатировать, что ОТП обеспечивает упрочняющий эффект рабочей поверхности. Увеличение микротвердости, в зависимости от используемого упрочнителя, составляет 20–36 %, по сравнению с исходной поверхностью, а износостойкость повышается в два раза. Коэффициент трения при этом достаточно стабилен.

Выводы

Проведенные исследования упрочнения рабочих поверхностей методом обработки трением с перемешиванием позволяют утверждать, что рассматриваемый метод может успешно пополнить арсенал средств упрочнения в технологии инженерии поверхности. За счет увеличения микротвердости поверхности до 20–36 % и уменьшения в два раза объемного износа упрочненной зоны, обеспечивается существенное повышение износостойкости. Метод может успешно применяться для упрочнения деталей как из легких сплавов, так и из конструкционных сталей, при использовании инструментов из соответствующих теплостойких материалов. При этом расход энергии значительно ниже, чем в других методах. Так, например, если сравнивать с электродуговой наплавкой, то он сокращается почти в сто раз. К дополнительным преимуществам данного метода следует отнести также возможность локального (избирательного) упрочнения участков поверхности.

Автор считает своим долгом выразить благодарность руководству Австрийского центра компетенций в трибологии – AC2T Research GmBH за предоставленную возможность проведения части исследований на оборудовании центра.