Рост товаропотребления оказывает существенное влияние на складской сектор в экономике. Склады являются важными компонентами в цепочках поставок товаров. Повышение эффективности их использования является насущной проблемой любого современного склада. Необходимость оптимизации использования складских объектов возникает как на стадии проектирования складов, так и в процессе их эксплуатации [1].

Склады предназначены для приема, частичной обработки, хранения, сортировки и распространения продукции. Основными задачами оптимизации работы складов являются повышение их производительности и снижение затрат на предоставляемые ими услуги. Большое число изменяющихся во времени структурных и параметрических особенностей складских процессов, которые оказывают непосредственное влияние на показатели производительности и стоимости складских операций, чрезвычайно увеличивают вычислительную сложность решения задачи оптимизации использования складских помещений [2]. Это в свою очередь ведет к необходимости методов и средств решения задачи, обеспечивающих применение высокопроизводительных вычислительных ресурсов [3]. В современных системах моделирования складской логистики [4–7], доступных для массового применения при решении научных и прикладных задач, такие возможности, как правило, ограничены.

Целью исследования является разработка методов и средств планирования использования складских объектов. Методы и средства, разрабатываемые для решение данной задачи, базируются на применении многовариантных расчетов с использованием высокопроизводительных вычислений. Они реализуются в виде специализированного приложения и обеспечивают возможность оперативного проведения экспериментов.

Приложение для планирования использования складских объектов

Процесс моделирования склада включает два основных этапа. На первом этапе решается прямая задача выбора стратегии управления складскими операциями и оптимизации основных показателей работы склада путем исследования его аналитической модели с использованием распределенных вычислений для проведения многовариантных расчетов. На следующем этапе решается обратная задача, заключающаяся в определении параметров выполнения складских операций с учетом найденных оптимальных показателей работы склада и выбранных стратегий управления им.

Выбранная стратегия управления обуславливает формирование расписания обслуживания клиентов. В качестве исходных данных для генерации различных вариантов расписаний обслуживания клиентов в процессе моделирования используются ретроспективные данные о работе склада.

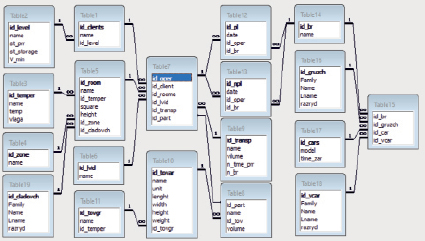

Многокритериальная оптимизация выполняется с использованием статистических данных, получаемых путем воспроизведения работы склада во времени с помощью имитационного моделирования с сохранением логической структуры, связей между событиями и последовательности протекания их во времени. Моделирование выполняется с учетом большого числа технологических характеристик процесса функционирования моделируемого объекта. Результаты моделирования фиксируются в базе расчетных данных и обрабатываются в дальнейшем с помощью различных универсальных и/или специализированных статистических пакетов. На рис. 1 приведен пример схемы базы данных с описанием предметной области (процессов работы склада).

Рис. 1. Схема базы данных с описанием предметной области

В схеме базы данных выделены следующие основные таблицы:

− Table1 − данные о клиенте (поля: наименование, уровень обслуживания);

− Table2 − уровни обслуживания клиентов (поля: наименование, стоимость погрузочно-разгрузочных работ, стоимость хранения, минимальный объем хранения);

− Table3 − температурный режим (поля: наименование, температура, влажность);

− Table4 − товарные зоны (поля: наименование);

− Table5 − сведения о складских помещениях (поля: наименование, температурный режим, площадь, высота, кладовщик);

− Table6 − вид логистической операции (поля: наименование);

− Table7 − сведения о входных и выходных материальных потоках (поля: партия, клиент, помещение, вид транспортного средства, вид логистической операции);

− Table8 − партия товара (поля: наименование, товар, объем);

− Table9 − данные о видах транспортных средств (поля: наименование, грузоподъемность, норма времени проведения погрузочно-разгрузочных работ, требуемое число бригад);

− Table10 − данные о товаре (поля: наименование, единица измерения, длина, ширина, высота упаковки, товарная группа);

− Table11 − данные о товарной группе (поля: наименование, температурный режим);

− Table12 − сведения о плановых заявках (поля: дата/время, логистическая операция, назначенная бригада);

− Table13 − сведения о случайных заявках (поля: дата/время, логистическая операция, бригада);

− Table14 − сведения о бригадах рабочих (поля: наименование);

− Table15 − состав бригады (поля: грузчики, электропогрузчики, водители);

− Table16 − сведения о грузчиках (поля: фамилия, имя, отчество, разряд);

− Table17 − сведения об электропогрузчиках (поля: модель, время зарядки аккумулятора);

− Table18 − сведения о водителях (поля: фамилия, имя, отчество, разряд);

− Table19 − сведения о кладовщиках (поля: фамилия, имя, отчество, разряд).

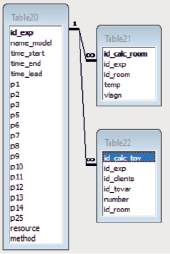

Схема расчетной базы данных включает следующие таблицы (рис. 2):

− Table20 − сведения о вычислительном эксперименте (поля: имя модели, время начала, время окончания, время выполнения, входные и выходные параметры, используемый вычислительный ресурс, метод многокритериального выбора);

− Table21 – расчетные значения параметров складских помещений (поля: вычислительный эксперимент, складское помещение, температура, влажность);

− Table22 − расчетные значения параметров товаров (поля: вычислительный эксперимент, клиент, товар, количество, складское помещение).

В базе расчетных данных хранится информация обо всех экспериментах. При подготовке расчетов можно загружать данные предыдущего эксперимента, корректировать и использовать их в новом эксперименте. База расчетных данных определенный период времени содержит текущую информацию о работе склада. Затем она переводится в статус ретроспективной информации. Так как она характеризуется большими размерами, предполагается использовать циклическую базу данных, в которой информация о процессах и объектах усредняется и сжимается по прошествии определенных периодов времени. Данная информация будет собираться и обрабатываться специализированной системой мониторинга инфраструктурных объектов, представленной в [8].

Рис. 2. Схема расчетной базы данных

Приложение для моделирования складских процессов разработано с помощью системы Orlando Tools (OT) [8]. OT применяется для разработки специального класса приложений, которые обеспечивают возможность параллельной обработки структур данных в процессе проведения многовариантных расчетов при решении прикладных задач математического моделирования в разнородных вычислительных средах. В рассматриваемом приложении описание предметной области включает следующие параметры:

− p1 – складские помещения для хранения товаров;

− p2 – товарные зоны;

− p3 – клиенты склада;

− p4 – удовлетворительные уровни обслуживания клиентов;

− p5 – складские операции;

− p6 – транспортные средства;

− p7 − технические средства;

− p8 – товары;

− p9 – товарные группы;

− p10 – критерии работы склада;

− p11 – показатели работы склада;

− p12 – количественные ограничения на пропускную способность склада;

− p13 – критерии расписания обслуживания клиентов;

− p14 – информация о текущем состоянии складских объектов;

− p15 – мощность освоенных услуг (текущих и завершенных);

− p16 – затраты на обеспечение услуг;

− p17 – оценка потенциальной мощности услуг;

− p18 – расписания обслуживания клиентов;

− p19 – суммарный доход;

− p20 – суммарные затраты;

− p21 – оценка мощности неосвоенных услуг;

− p22 – прибыль;

− p23 – рентабельность;

− p24 – оптимальные показатели работы склада;

− p25 – оптимальное расписание обслуживания клиентов.

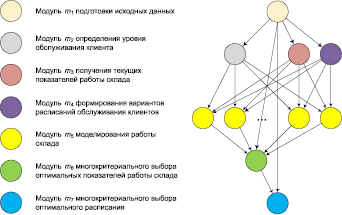

Прикладное программное обеспечение приложения представлено следующими модулями:

− m1 (p1, p2, p3, p5, p6, p7, p8, p9, p10, p11, p12, p13, p14);

− m2 (p3, p8; p4);

− m3 (p14; p15, p16, p17),

− m4 (p1, p2, p5, p6, p7, p9, p11, p12; p18);

− m5 (p4, p18, p15, p16, p17; p19, p20, p21, p22, p23);

− m6 (p10, p19, p20, p21, p22, p23; p24);

− m7 (p13, p18, p24; p25).

В приведенных выше спецификациях модулей списки их входных и выходных параметров разделены символом ‘;’. Рабочий процесс, реализующий план решения задачи, представлен на рис. 3. Модуль m1 осуществляет подготовку исходных данных. Модули m2 – m4 производят их расщепление. Эти модули могут выполняться параллельно. Экземпляры модуля m5 реализуют многовариантные расчеты на основе расщепленных данных. Модуль m6 производит агрегирование данных. Модули m6 и m7 выполняют многокритериальную оптимизацию. Они реализуют правила многокритериального выбора, представленные в [9].

Рис. 3. Рабочий процесс и его модули

Результаты профилирования и тестирования модулей приложения в узлах вычислительной среды позволяют предсказывать время их выполнения на реальных данных [10]. В таблице приведены прогнозное и реальное время выполнения рабочего процесса на ПК и с использованием высокопроизводительного вычислительного кластера [11] для разных экспериментов, отличающихся степенью детализации постановки задачи и, соответственно, числом вариантов. Погрешность предсказания не превышает 8 %. С повышением сложности решения задачи, характеризующейся увеличением числа вариантов расписаний обслуживания клиентов, мощности персональных компьютеров становится недостаточно и преимущество использования высокопроизводительных вычислительных ресурсов становится очевидным.

Время выполнения рабочего процесса

|

Число вариантов |

t1, с |

r1, с |

ε1, % |

t2, с |

r2, с |

ε2, % |

|

142560 |

209,00 |

193,61 |

7,36 |

0,73 |

0,68 |

6,85 |

|

285120 |

418,00 |

388,03 |

7,17 |

1,47 |

1,37 |

6,80 |

|

570240 |

836,00 |

778,46 |

6,88 |

2,94 |

2,74 |

6,80 |

|

1140480 |

1672,00 |

1557,31 |

6,86 |

5,88 |

5,49 |

6,63 |

В таблице переменные интерпретируются следующим образом: t1 и r1 – соответственно прогнозируемое и реальное время решения задачи на ПК, e1 – погрешность прогнозирования для ПК, t2 и r2 – соответственно прогнозируемое и реальное время решения задачи на кластере, e2 – погрешность прогнозирования для кластера.

Заключение

Статья посвящена проблеме решения задач планирования использования складских помещений. Предложен оригинальный подход к ее решению с применением высокопроизводительных вычислений. С этой целью разработано специализированное приложение для проведения крупномасштабных экспериментов на основе многовариантных расчетов. Полученные результаты показали эффективность его применения на практике.

Дальнейшее направление исследований связано с детальной оценкой эффективности складских операций. Методы получения таких оценок будут базироваться на интеллектуальном анализе результатов обработки текущих и ретроспективных данных о работе склада. Представленная в статье схема базы данных обеспечивает необходимые возможности хранения и обработки всей информации о функционировании склада, необходимой для выполнения такого анализа.

Исследование выполнено в рамках проекта IV.38.1.1 программы фундаментальных исследований СО РАН.