В настоящее время при планировании производственных мощностей машиностроительных предприятий применяется метод прямого расчета на основе станкоемкости, базирующейся на программе выпуска, составе выпускаемой продукции, а также технологии и трудоемкости ее изготовления. В таком расчете на основе нормативов учитываются возможные простои технологического оборудования на плановые ремонты и обслуживание, технические перерывы и не учитываются такие аспекты производства, как простой станка в ожидании деталей, внеплановые ремонты, ожидание деталей в очереди перед станком (одновременный приход разных деталей на станок), квалификация работников, отсутствие работников на рабочем месте и другие аспекты. Поэтому метод планирования производственных мощностей, основывающийся только на станкоемкости, часто неточен. Также при разработке технологии изготовления деталей разными технологами может применяться разное технологическое оборудование со схожими техническими характеристиками – заменяемое либо взаимозаменяемое технологическое оборудование. Это может привести к дублированию количества или низкой загрузке технологического оборудования и увеличению инвестиций, а для организации эффективного производства необходимо грамотное распределение предоставляемых инвестиций, основанное на точных расчетах количества оборудования, необходимого для выполнения производственной программы.

Для планирования производственных мощностей машиностроительных предприятий предлагается применение программного обеспечения, основанного на многоагентном подходе, позволяющего оптимизировать модельный и количественный состав технологического оборудования и инвестиции. Реализация многоагентного подхода в задачах планирования производства и управления производственными ресурсами показывает высокую эффективность разработанного программного обеспечения, а также высокую отказоустойчивость работы агентов и стабильность результатов [1–3].

Целью исследования является повышение концентрации инвестиций при формировании модельного и количественного состава необходимого технологического оборудования, обеспечивающего безусловное выполнение заданной производственной программы.

Для обеспечения максимально возможной точности планируемых производственных мощностей, на этапе расчета необходимо осуществлять проверку полученных значений на предмет достаточности для выполнения производственного плана, путем оперативно-календарного планирования. Это выявит оборудование с высокой нагрузкой – «узкие места» (УМ) в моделируемом производстве и позволит устранить их еще на ранних этапах – до запуска производства.

Задача определения требуемого модельного и количественного состава технологического оборудования для выполнения программы производства высокотехнологичной продукции. Планируется создание нового производства «деталей сложной формы» (ДСФ) (В связи с тем, что представленные данные носят конфиденциальный характер, информация о конечных изделиях зашифрована) перспективных авиационных двигателей. В рамках реализуемого инвестиционного проекта для создаваемого производства четко определена номенклатура (не изменена), заданы годовые объемы производства. На основе указанных данных требуется определить количественный и модельный состав необходимого технологического оборудования, разработать план его приобретения и ввода в эксплуатацию, а также приема на работу и обучения необходимого персонала. При этом необходимо минимизировать стоимость инвестиционного проекта.

В ходе планирования можно столкнуться со следующими проблемами [4]:

I. Возможное большое разнообразие необходимого технологического оборудования и, как следствие, его низкий коэффициент загрузки.

II. Планирование производственных мощностей на максимальную производственную программу возможно, но не исключает возможность простоя оборудования до пика производства и после него, а также увеличение инвестиций, необходимых на приобретение оборудования.

III. Единовременная закупка оборудования влечет за собой риски простоя оборудования до начала пика производства.

Для решения данной задачи предлагается применение многоагентной системы планирования производственных мощностей. Это позволит снизить описанные выше риски и оптимизировать планируемые производственные мощности. Данную систему предлагается применять одновременно с разработанной системой календарного планирования [5] для подтверждения правильности расчетов путем моделирования полученными мощностями выполнения производственного плана.

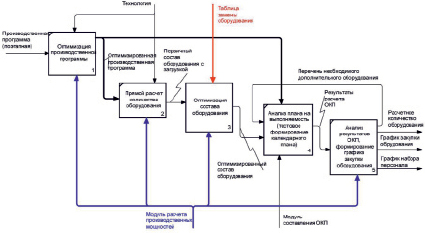

На рис. 1 представлены основные этапы планирования производственных мощностей.

Рис. 1. Структура задачи расчета требуемых производственных мощностей

Этап 1. «Оптимизация производственной программы» (проблема II): часть годового плана переносится на предыдущие годы для снижения трудоемкости в пиковые годы. Это влияет на количество необходимого технологического оборудования.

Этап 2. «Прямой расчет количества оборудования»: определяется годовая станкоемкость для каждой модели технологического оборудования. В расчет также добавляется время, необходимое на наладку (переналадку) оборудования, а также время простоев: технических, организационных и других [6, 7].

Этап 3. «Оптимизация состава оборудования» (проблема I): выполняется перераспределение нагрузки между оборудованием.

Этап 4. «Анализ плана на выполняемость»: рассчитанное оборудование проверяется на возможность выполнения плана в системе календарного планирования, интегрированной с информационными системами предприятия [5].

Этап 5. «Анализ результатов ОКП, формирование графиков закупки оборудования, набора персонала» (проблема III): анализ результатов оперативно-календарного планирования (ОКП), предыдущего этапа на предмет возможности выполнения производственного плана, проявления УМ для каждой производственной программы. При наличии такого УМ модуль расчета производственных мощностей увеличивает количество необходимого оборудования в рамках количества оборудования той же модели максимальной производственной программы и повторно выполняет процесс «Анализ плана на выполняемость». По окончанию устранения всех УМ генерируются перечни требуемого технологического оборудования и формируются планы его закупки (при этом учитывается время на его освоение), а также графики приема работников.

Оптимизация производственной программы. На основе заданного плана продаж двигателей с ДСФ выполняется перенос изготовления некоторых двигателей (моторокомплектов) на ранние годы, то есть продукция, которая должна быть отгружена потребителю в 2023 г., может быть изготовлена в конце 2022 г. (табл. 1), символом « ← » отражены переносы частей производственной программы на предыдущие годы.

Таблица 1

План изготовления продукции, включающей ДСФ

|

Изделие |

Моторокомплекты, шт. |

||||||||||||

|

2019 |

ß |

2020 |

ß |

2021 |

ß |

2022 |

ß |

2023 |

ß |

2024 |

ß |

2025 |

|

|

Изделие 1 |

3 |

2 |

3 |

3 |

3 |

||||||||

|

Изделие 2 |

2 |

1 |

10 |

3 |

20 |

7 |

30 |

11 |

35 |

11 |

36 |

||

|

Изделие 3 |

5 |

3 |

14 |

14 |

52 |

14 |

53 |

17 |

53 |

||||

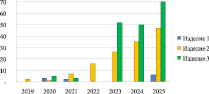

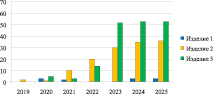

На основе плана отгрузки и плана изготовления построены графики, наглядно отображающие пики производственной программы (рис. 2). Из графиков видно, что программа изготовления ДСФ в 2023–2025 гг. стала более равномерной. При этом во избежание затоваривания предприятия готовой продукцией изготовление перенесенных моторокомплектов необходимо планировать на последний квартал года.

а) б)

Рис. 2. График отгрузки (а) и изготовления (б) авиационных двигателей с ДСФ

Метод переноса нагрузки между оборудованием. Это планирование выполнения технологической операции не на изначально предусмотренной модели оборудования, а на аналогичной, либо модели с лучшими техническими характеристиками, которая уже запланирована к приобретению и имеет неполную нагрузку.

На основе графика изготовления продукции (рис. 2, б) составлена трудоемкость выполнения операций для изготовления ДСФ планируемых изделий (табл. 2). В связи с тем, что для выполнения специальных операций необходимое количество оборудования не превышает 1 ед., представлена только трудоемкость механической обработки, которая разделена на два основных блока: токарная обработка (станки VL-125CM, VT-950MC, Т800РЛ) и фрезерная обработка поверхностей сложной формы (станки G-Mill1000, STC800MT, C42U).

Таблица 2

Трудоемкость изготовления запланированной продукции, включающей ДСФ после сглаживания производственной программы

|

Изделие |

ДСФ |

Тип оборудования |

Трудоемкость, тыс. н/час |

|||||||

|

На деталь |

2019 |

2020 |

2021 |

2022 |

2023 |

2024 |

2025 |

|||

|

Изделие 1 |

1 |

VL-125CM |

0,89 |

– |

2,66 |

1,77 |

– |

– |

2,66 |

2,66 |

|

G-Mill1000 |

0,46 |

– |

1,37 |

0,91 |

– |

– |

1,37 |

1,37 |

||

|

2 |

VL-125CM |

0,81 |

– |

2,44 |

1,62 |

– |

– |

2,44 |

2,44 |

|

|

G-Mill1000 |

0,42 |

– |

1,26 |

0,84 |

– |

– |

1,26 |

1,26 |

||

|

3 |

VT-950MC |

0,74 |

– |

2,21 |

1,48 |

– |

– |

2,21 |

2,21 |

|

|

STC800MT |

0,38 |

– |

1,14 |

0,76 |

– |

– |

1,14 |

1,14 |

||

|

Изделие 2 |

1 |

VL-125CM |

0,27 |

0,54 |

0,27 |

2,72 |

5,43 |

8,15 |

9,50 |

9,78 |

|

STC800MT |

0,20 |

0,39 |

0,20 |

1,96 |

3,92 |

5,88 |

6,86 |

7,05 |

||

|

2 |

VT-950MC |

0,23 |

0,45 |

0,23 |

2,26 |

4,53 |

6,79 |

7,92 |

8,15 |

|

|

STC800MT |

0,16 |

0,33 |

0,16 |

1,63 |

3,26 |

4,90 |

5,71 |

5,88 |

||

|

Изделие 3 |

1 |

Т800РЛ |

0,21 |

– |

1,07 |

0,64 |

2,99 |

11,09 |

11,31 |

11,31 |

|

C42U |

0,11 |

– |

0,53 |

0,32 |

1,49 |

5,55 |

5,66 |

5,66 |

||

|

2 |

Т800РЛ |

0,20 |

– |

0,98 |

0,59 |

2,74 |

10,17 |

10,36 |

10,36 |

|

|

C42U |

0,10 |

– |

0,49 |

0,29 |

1,37 |

5,09 |

5,19 |

5,19 |

||

|

3 |

Т800РЛ |

0,18 |

– |

0,89 |

0,53 |

2,49 |

9,24 |

9,42 |

9,42 |

|

|

C42U |

0,09 |

– |

0,44 |

0,27 |

1,25 |

4,63 |

4,72 |

4,72 |

||

В представленной таблице максимальная трудоемкость приходится на 2025 г., поэтому основной расчет количества оборудования ведется в разрезе данного года. В связи с тем, что оборудование дорогостоящее, для расчета принимаются режим работы 7х2х12 (7 дней в неделю, 2 смены по 12 часов, то есть круглосуточно) и годовой фонд рабочего времени 7625 часов. Результаты расчетов количества и стоимости планируемого оборудования представлены в табл. 3.

Таблица 3

Расчет количества оборудования на максимальную годовую программу

|

Наименование оборудования |

Трудоемкость, тыс. н/час |

Количество оборудования, шт. |

|

|

Расчетное |

Принятое |

||

|

VL-125CM |

14,87 |

2,29 |

3 |

|

VT-950MC |

10,36 |

1,60 |

2 |

|

Т800РЛ |

31,09 |

4,80 |

5 |

|

G-Mill 1000 |

2,63 |

0,41 |

1 |

|

STC800MT |

14,07 |

2,17 |

3 |

|

C42U |

15,56 |

2,40 |

3 |

|

Итого: |

17 |

||

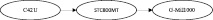

Учитывая, что токарное и фрезерное оборудование часто взаимозаменяемое (каждое в своей группе), рассмотрим возможность переноса загрузки между оборудованием. Схемы замены оборудования в результате ранжирования представлены на рис. 3.

а) б)

Рис. 3. Схема замены оборудования для токарной (а) и фрезерной (б) обработки (модель улучшается по направлению стрелок)

Согласно рис. 3, а, токарный карусельный станок с ЧПУ и приводным инструментом VL-125CM позволяет обрабатывать детали большего размера, чем другие токарные станки в представленном ряде, но и является самым дорогим токарным оборудованием.

Из рис. 3, б, видно, что пятиосевой фрезерный станок с функцией точения и автоматической сменой инструмента G-Mill 1000 является самым универсальным по части номенклатуры, но и самым дорогим фрезерным оборудованием для обработки ДСФ.

Применяя рис. 3, а и б, оптимизируем состав оборудования путем переноса нагрузки между оборудованием. Расчеты необходимого количества оборудования после оптимизации представлены в табл. 4.

Таблица 4

Количество оборудования для выполнения максимальной годовой программы после оптимизации

|

Модель оборудования |

Трудоемкость, тыс. н/час |

Количество оборудования |

|||

|

Расчетное |

Перенос загрузки |

Итоговое |

Принятое |

||

|

VL-125CM |

14,87 |

2,29 |

– |

3,00 |

3 |

|

VT-950MC |

10,36 |

1,60 |

0,71↑ |

1,00 |

1 |

|

Т800РЛ |

31,09 |

4,80 |

0,11↑ |

4,69 |

5 |

|

G-Mill 1000 |

2,63 |

0,41 |

– |

1,00 |

1 |

|

STC800MT |

14,07 |

2,17 |

0,59↑ |

2,00 |

2 |

|

C42U |

15,56 |

2,40 |

0,42↑ |

1,98 |

2 |

|

Итого: |

14 |

||||

Таким образом, оптимизация состава оборудования путем переноса нагрузки в данном случае позволила снизить количество необходимого оборудования на 3 ед., что благоприятно влияет на объем финансирования без ухудшения параметров проекта – возможности выполнения производственной программы.

Заключение

Рассмотрена задача определения необходимого количества технологического оборудования для вновь создаваемого производства. Описаны проблемы, возникающие при планировании производственных мощностей нового производства. Предложен метод оптимизации состава приобретаемого технологического оборудования. Основное отличие предлагаемого подхода в планировании производственных мощностей от общепринятых заключается в применении программного обеспечения, основанного на многоагентных технологиях, а также проверка правильности расчетов путем моделирования календарного плана производства в интегрированной многоагентной системе календарного планирования. Это позволяет оптимизировать инвестиционные затраты при реализации проектов, а также повысить точность планирования производственных мощностей.

Данное исследование частично поддержано грантами РФФИ 18-07-00193-a, 19-07-00895-a.