Согласно исследованиям иностранных ученых, процесс горячей объемной штамповки (ГОШ) конических зубчатых колес без дополнительной токарной обработки является технологически и экономически эффективным. При производстве на кузнечно-прессовом оборудовании конических колес с одновременным формообразованием зубьев с применением метода точной объемной штамповки снижаются затраты на изготовление изделий на 10–12 % [1]. Однако горячая объемная штамповка является сложным производственным процессом, зависящим от множества факторов (температура заготовки и штампа, закрытая высота штампа, усилие штамповки, объем заготовки).

Для получения качественных зубчатых конических колес необходимы контроль и регулировка указанных параметров. Реализация данной задачи возможна за счет использования средств автоматизации, позволяющих вносить коррективы, не останавливая производственный процесс. Математические модели нашли широкое применение при проектирования дискретных производственных систем, таких как горячая объемная штамповка. При формировании структурных схем и алгоритмов функционирования подобных комплексов оптимально использование метода конечных автоматов [2; 3].

Цель исследования – проведение математического моделирования системы управления устройства индукционного нагрева заготовок, устройства исключения брака после нагрева поковки технологического процесса горячей объемной штамповки зубчатых конических колес посредством конечных автоматов.

Описание организационной структуры

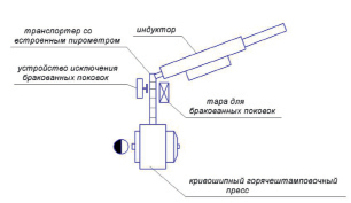

Производство зубчатых конических колес методом прецизионной штамповки начинается с индукционного нагрева заготовок до температуры штамповки, равной 1051–1150 °С. После нагрева заготовка движется по транспортеру пластинчатому, оснащенному пирометром. Пирометр замеряет температуру заготовки. В случае если температура заготовки находится в диапазоне 850–1050 °С или 1201–1270 °С, срабатывает отсекатель, который сталкивает бракованные заготовки в тару. Если же температура заготовки находится в диапазоне 1151–1200 °С, срабатывает блокиратор, приостанавливающий транспортировку поковки в зону штампа [4]. Оптимальной температуры поковки поступают в рабочую зону штампа формообразующего. При этом с помощью высотомера выполняется замер высотного размера заготовки, от которого производится регулировка закрытой высоты штампа. Компоновочная структура технологического процесса представлена на рисунке.

Компоновочная схема участка горячей объемной штамповки зубчатых конических колес

Моделирование работы подсистем технологического процесса ГОШ

Автоматизированное управление технологическим процессом ГОШ зубчатых конических колес характеризуется сложным технологическим поведением. Поэтому рациональным будет применение такого метода управления технологическим процессом точной штамповки зубчатых конических колес, который в первую очередь регулировал бы потоки производственной системы и координировал рабочие циклы оборудования производственной системы для выполнения заданного технологического процесса [5].

Логико-программное управление позволяет решать такого типа задачи, а с помощью теории конечных автоматов и графов функционирования можно выполнить формализованное описание технологического процесса. Синтез системы логико- программного управления формируется по блокам, выделяя воздействия на каждый исполнительный механизм. Основная задача синтеза систем логико-программного управления состоит в формировании алгоритмической структуры блоков командных и управляющих сигналов, т.е. необходимо представление последовательности смены дискретных состояний производственной системы. Для формирования выводов команд управления перевода процесса в требуемое состояние и описания последовательности действий согласно логическим сигналам о положении управляемого техпроцесса составляют алгоритм программного управления [6; 7].

Основной задачей логико-программного управления является стабилизация отклонений протекающего процесса от запланированного, что в конечном итоге влияет на обеспечение выполнения плана выпуска готовой продукции, обеспечение эффективного использования оборудования, сокращение длительности производственного цикла и объема незавершенного производства [8].

Рассмотрим представление логико-программного управления технологического процесса горячей объемной штамповки зубчатых конических колес в виде конечного автомата.

Конечный автомат представляет собой математическую модель S = {A, Q, V, δ, λ}, где А = {a1, a2, a3, …, am}, Q = {q1, q2, q3, …, qn}, V = {v1, v2, v3, …, vk} – это конечные множества (алфавиты), А – множество входных логических сигналов, V – множество выходных логических сигналов, Q – множество внутренних состояний автомата, λ – функция выходов, δ – функция переходов [9; 10].

Таблицы функций переходов и выходов являются алгоритмами конечных автоматов процессов и состояний процессов. Период активации состояний процесса служит тактом для конечных автоматов [11].

В табл. 1 приведена функция переходов и выходов конечного автомата индукционного нагрева заготовок.

Таблица 1

Функция переходов и выходов конечного автомата индукционного нагрева заготовок

|

а1 |

а2 |

|

|

q0 |

q1 V1 |

q0 V0 |

|

q1 |

q1 V1 |

q0 V0 |

Алгоритм работы конечного автомата индукционного нагрева:

1. Блок вывода управляющей команды отображает сообщение a1 – «Запустить процесс нагрева заготовок».

При активности сигнала пуска конечный автомат из состояния q0 – «Процесс не активен» переходит в состояние q1 – «Процесс нагрева заготовок» путем выдачи команды v1 – «Процесс нагрева заготовок».

При активности сигнала пуска конечный автомат в состоянии q1 – «Процесс нагрева заготовок» остается в этом же состоянии и выдает команду v1 – «Процесс нагрева заготовок активный».

2. Блок вывода управляющей команды отображает сообщение a2 – «Остановить процесс нагрева заготовок».

При активности сигнала пуска конечный автомат в состоянии q0 – «Процесс не активен» остается в этом же состоянии и выдает команду v0 – «Процесс нагрева заготовок не активен».

При активности сигнала пуска конечный автомат из состояния q1 – «Процесс нагрева заготовок» переходит в состояние q0 – «Процесс не активен» путем выдачи команды v0 – «Процесс нагрева заготовок не активен».

Функция переходов и выходов конечного автомата блокиратора-отсекателя представлена в табл. 2.

Таблица 2

Функция переходов и выходов конечного автомата устройства исключения бракованных поковок

|

а1 |

а2 |

а1 |

а2 |

|

|

q0 |

q1 V1 |

q1 V2 |

q3V3 |

q3V2 |

|

q1 |

q1 V1 |

q1V2 |

q0 V0 → q1V2n |

q0 V0 → q1V2n |

|

q2 |

q0 V0 → q1Vn |

q0 V0 → q1V2n |

q3V3 |

q2V3n+1 |

Алгоритм работы конечного автомата блокиратора-отсекателя:

1. Блок вывода управляющей команды отображает сообщение a1 – «Температура заготовки 850–1050 °С, запустить процесс движения устройства исключения бракованных поковок в режиме отсекатель».

При активности сигнала пуска конечный автомат из состояния q0 – «Начальное положение устройства исключения бракованных поковок» переходит в состояние q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» путем выдачи команды V1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель».

При активности сигнала пуска конечный автомат в состоянии q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» остается в этом же состоянии и выдает команду V1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель активный».

Конечный автомат из состояния q2 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» при воздействии сигнала пуска переходит в состояние q0 – «Начальное положение устройства исключения бракованных поковок» путем выдачи команды V0 – «Процесс движения устройства исключения бракованных поковок в начальном положении» и переходит в состояние q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» при управляющей команде Vn – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель активное».

2. Блок вывода управляющей команды отображает сообщение a2 – «Температура заготовки 1201–1270 °С, запустить процесс движения устройства исключения бракованных поковок в режиме отсекатель».

При активности сигнала пуска конечный автомат из состояния q0 – «Начальное положение устройства исключения бракованных поковок» переходит в состояние q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» путем выдачи команды V2 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель».

Конечный автомат в состоянии q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» при поступлении команды, v2 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель активный» и остается в этом же состоянии.

Конечный автомат из состояния q2 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» переходит в состояние q0 – «Начальное положение устройства исключения бракованных поковок» при воздействии команды v0 – «Процесс движения устройства исключения бракованных поковок в начальном положении» и переходит в состояние q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» путем выдачи команды V2n – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель активный».

3. Блок вывода управляющей команды отображает сообщение a3 – «Температура заготовки 1151–1200 °С, запустить процесс движения устройства исключения бракованных поковок в режиме блокировка».

Если конечный автомат находится в состоянии q0 – «Начальное положение устройства исключения бракованных поковок», то при управляющем активном сигнале конечный автомат переходит в состояние q2 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» при команде V3 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор».

При активности сигнала пуска конечный автомат из положения q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» переходит в состояние q0 – «Начальное положение устройства исключения бракованных поковок» путем выдачи команды v0 – «Процесс движения устройства исключения бракованных поковок в начальном положении» и переходит в состояние q2 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» при команде V3n – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор активный».

Конечный автомат остается в состоянии q2 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» при выводе команды V3n – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор активный».

4. Блок вывода управляющей команды отображает сообщение a4 – «Температура заготовки 1151–1200 °С, запустить процесс движения устройства исключения бракованных поковок в режиме блокировка 5 сек.».

Конечный автомат из состояния q0 – «Начальное положение устройства исключения бракованных поковок» переходит в состояние q3 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» при активном сигнале пуска и выдаче команды V3 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор».

Конечный автомат из состояния q1 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» переходит в состояние q0 – «Начальное положение устройства исключения бракованных поковок» при команде v0 – «Процесс движения устройства исключения бракованных поковок в начальном положении» и переходит в состояние q2 – «Процесс движения устройства исключения бракованных поковок в режиме отсекатель» путем выдачи команды V3n – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор активный».

Конечный автомат остается в состоянии q2 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор» при активности сигнала пуска путем выдачи команды V3n+1 – «Процесс движения устройства исключения бракованных поковок в режиме блокиратор 5 сек. активный».

Заключение

Изготовление конических зубчатых колес является сложным процессом, анализ функционирования которого может быть описан методом конечных автоматов. Корректировка процесса штамповки может быть осуществлена путем нагрева индуктора, а также отсечением бракованных заготовок. В этом случае наиболее оптимальным параметром, который влияет на конечные положения управляющих устройств, является температура заготовки. В результате в данной статье представлены основные положения разработки системы управления технологическим процессом прецизионной штамповки зубчатых конических колес и основные результаты, которые могут быть использованы при процессе проектирования работы данного процесса в современных системах компьютерного моделирования.