Промышленностью выпускается большое количество продукции (бытовые и детские коляски, магазинные тележки, стеллажи, элементы мебели, гардины, лестничные перила и ограждения, поручни и т.п.), конструктивными элементами которой являются покрытые никелем длинные тонкостенные трубы диаметрами от 16 до 50 мм и толщинами стенок от 0,5 до 3 мм, выполненные по 14 квалитету точности и отклонению от круглости в пределах 0,1 мм с шероховатостью поверхности Ra0,12–Ra0,16 мкм [1].

В качестве заготовок для таких труб в основном используются бесшовные холоднодеформированные трубы. По сравнению с электрошовными, такие трубы имеют меньшие отклонения от круглости, которые в состоянии поставки имеют отклонение формы наружной поверхности в пределах 0,3 % от их диаметра. Следовательно, для получения из них готовых изделий достаточно применение бесцентрового шлифования с целью удаления дефектного слоя малой толщины с последующим полированием. Однако стоимость бесшовных холоднодеформированных труб выше стоимости прямошовной электросварной трубы, а значит, в качестве заготовки экономически выгоднее использовать прямошовную электросварную трубу.

При изготовлении прямошовных электросварных труб возникают искажения геометрической формы, их поперечного сечения, на поверхности образуется окалина, а при их транспортировке и хранении ржавчина, все перечисленные дефекты необходимо удалять в процессе обработки. Основными операциями технологического процесса механической обработки труб малого диаметра (16–50 мм) являются: удаление дефектного слоя, обеспечение точности диаметральных размеров и формы наружной поверхности и требуемых высотных параметров шероховатости поверхности до величины Ra0,16 мкм [2]. Однако абразивная обработка является трудоемким и низко производительным методом обработки, при котором образуется абразивная пыль. Вдыхание такой пыли зачастую приводит к возникновению у рабочих таких профессиональных болезней, как астма, силикоз, пылевой бронхит и др.

Таким образом, основной задачей при обработке наружной цилиндрической поверхности тонкостенных труб является выбор более прогрессивных и высокопроизводительных методов обработки, которые обеспечивают последовательное выполнение следующих операций: удаление дефектного слоя, исправление геометрической формы и снижение шероховатости обработанной поверхности. Одним из таких методов может быть совмещенная обработка тонкостенных труб обкатыванием и иглофрезерованием.

Теоретические исследования, проведенные в предыдущих работах по обкатыванию [3–5] в запланированном диапазоне, необходимом для решения поставленных задач, позволили получить теоретические зависимости для определения параметров зоны контакта и напряженного состояния в контакте между деформирующими роликами обкатника и поверхностью обкатываемой трубы. Анализ полученных теоретических зависимостей для определения рациональных конструктивных, силовых и технологических параметров ротационного обкатывающего устройства, обеспечивающего необходимую силу деформирования в соответствии с диаметральными размерами обрабатываемой трубы и толщины ее стенки, а также технологическое обеспечение процесса обкатывания, позволил разработать техническую документацию, изготовить экспериментальный образец ротационного обкатника и провести экспериментальные исследования.

Экспериментальные исследования влияния конструктивных параметров деформирующих роликов и технологических режимов обработки проводились с помощью специально разработанного и изготовленного обкатника, устанавливаемого на токарном станке, который обеспечивает широкий диапазон запланированных технологических режимных параметров. Предварительно проводились исследования влияния конструктивных параметров деформирующих роликов, глубины их внедрения и угла самозатягивания на модернизированном стенде [6].

На процесс повышения точности формы наружных диаметров тонкостенных труб методом ротационного обкатывания оказывают влияние значительное количество факторов, поэтому необходимо проведение экспериментальных исследований, дополняющих и уточняющих теоретические исследования.

На основе теоретических исследований, проведенных [6], и полученных математических зависимостей установлено, что глубина внедрения цилиндрического деформирующего ролика в обрабатываемую поверхность тонкостенной трубы зависит от силы деформирования и угла его установки относительно оси обрабатываемой детали (угла самоподачи). При этом необходимо определить закон распределения контактных напряжений по площади контакта, а также, в свою очередь, найти форму и размеры контактной зоны. Интенсивность и закон распределения возникающих при этом контактных напряжений в зоне контакта влияет на величину прогиба стенки трубы и ее упругого восстановления.

При обкатывании тонкостенной трубы цилиндрическим деформирующим роликом с прямолинейной образующей глубина его внедрения в поверхность обрабатываемой детали в соответствии с размерами самого деформирующего элемента является одним из факторов, определяющих результаты обработки. В настоящей работе это имеет особое значение, поскольку создается и исследуется новая конструкция обкатника, ранее не применявшегося в производственной практике [7].

По результатам теоретических исследований [8] среднее давление в зоне контакта, являющегося эллипсом, зависит от его геометрических параметров, которые изменяются в соответствии с размерами деформирующего элемента, наружным диаметром тонкостенной трубы, угла самоподачи, и увеличивается пропорционально глубине внедрения деформирующего элемента в поверхность.

В данной работе исследовалась возможность исправления формы наружного диаметра тонкостенной трубы применением метода ротационного обкатывания цилиндрическими роликами с прямолинейной образующей, установленными на угол самозатягивания, с одновременным снижением шероховатости обработанной поверхности.

Материалы и методы исследования

При планировании и подготовке экспериментальных исследований выбиралось необходимое число измерений при заданной погрешности, с использованием определенного метода измерения и конкретного приспособления [9, 10].

Для экспериментальных исследований процесса ротационного обкатывания диаметры труб принимались в состоянии поставки. В нашем случае диаметр трубы равен 33,5 мм.

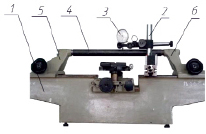

Перед ротационным обкатыванием была построена круглограмма наружной поверхности трубы способом измерения радиус-вектора профиля поверхности. Измерение величины радиус-вектора осуществлялось на измерительном устройстве (рис. 1), состоящем из контрольного приспособления 1, индикатора часового типа 3, установленного в магнитной индикаторной стойке 2. Профиль наружной поверхности в поперечном сечении определялся измерением радиус-вектора при вращении трубы 4 в центрах, установленных в передней и задних бабках 5 и 6 соответственно.

Рис. 1. Измерительное устройство для определения отклонения наружной поверхности трубы от круглости

Измеряемая на этом устройстве величина показывает отклонение от заданного параметра, которое определяется колебанием радиус-вектора профиля измеряемой поверхности, его смещением относительно центров и отклонением от вращательного движения. Эта методика имеет определенные недостатки, так как фактически мы измеряем радиальное биение, по которому нельзя судить о форме измеряемой поверхности, и не учитывает влияние отклонения от вращательного движения. К тому же есть вероятность того, что сумма погрешности формы и неточность вращательного движения приведет к тому, что радиальное биение будет равно нулю, из-за их одинаковых значений, но различных знаков. Главным фактором, снижающим точность измерения этим методом, является отклонение фактического движения детали от вращательного, в нашем случае он минимален.

Затем был измерен профиль детали, значения были занесены в таблицу. Однако представление данных в графическом виде более наглядно отражает отклонения профиля. Чаще всего для отображения формы круглых поверхностей используют круглограммы.

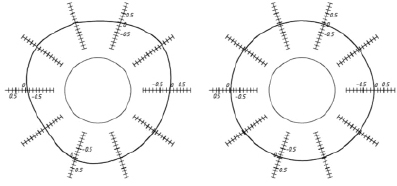

Построение круглограмм поверхности трубы в состоянии поставки (рис. 2, а) производилось следующим образом: в области ограниченной кривой, являющейся профилем, выбрали центр О, из которого провели лучи, на которых в требуемом масштабе откладывались величины модуля радиус-вектора. В результате этого получилась фигура в виде замкнутой кривой. Аналогично строилась круглограмма поверхности трубы после ротационного обкатывания (рис. 2, б).

а) б)

Рис. 2. Круглограммы трубы: а) в состоянии поставки, б) после обработки обкатыванием

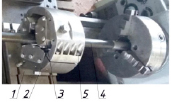

Экспериментальные исследования проводились на токарно-винторезном станке с применением ротационного обкатника (рис. 3).

Рис. 3. Фотография изготовленного устройства для обкатывания тонкостенных труб

Обкатник для ротационного обкатывания тонкостенных труб устанавливается на суппорте токарного станка и состоит из основания 1, на котором закреплен корпус 2, с расположенными в нем равномерно по окружности тремя вставками 3, имеющими возможность перемещения в радиальном направлении с целью регулировки глубины внедрения роликов в поверхность обрабатываемой трубы 4, а также настройка обкатника на обработку диаметров труб (16–35 мм) и использование деформирующих роликов разных диаметров. Каждый деформирующий ролик устанавливается на два опорных катка, которые в свою очередь установлены на конических упорных подшипниках.

а)

б)

в)

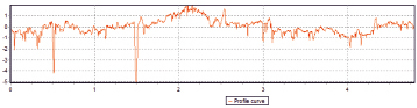

Рис. 4. Результаты экспериментальных исследований: а) граница перехода не обработанной (справа) и обкатанной (слева) поверхностей, б) профилограмма поверхности трубы в состоянии поставки, в) профилограмма поверхности трубы после ротационного обкатывания

Перед началом обработки трубу заводят между тремя деформирующими роликами, причем диаметр окружности, описываемой роликами, меньше наружного диаметра на заданную глубину внедрения роликов в поверхность трубы.

Настройку необходимой глубины внедрения производят при помощи четырех винтов 5, причем два винта позволяют осуществлять разжим корпуса, а другие два винта осуществляют его сжатие в радиальном направлении. Для этого в корпусе выполнен продольный сквозной паз.

Результаты исследования и их обсуждение

Круглограмма наружной поверхности трубы, обработанной ротационным обкатником, представлена на рис. 2, б.

Из полученных результатов экспериментальных исследований следует, что отклонение от круглости наружной поверхности тонкостенной трубы после обработки уменьшилось до 0,1 мм, что соответствует требованиям, предъявляемым к трубам, использующимся в качестве конструктивных элементов перечисленных выше товаров.

Шероховатость обработанной поверхности снизилась с Ra1,83 мкм до Ra0,23 мкм. На рис. 4, а, представлены изображения границы перехода необработанной (справа) и обкатанной (слева) поверхностей. Профилограммы поверхности до и после обработки ротационным обкатником представлены на рис. 4, б и в соответственно.

В соответствии с проведенными экспериментами установлено, что максимальный угол самоподачи деформирующих роликов должен быть не более 30о, а глубина внедрения не более 0,15 мм.

Выводы

В результате проведенных теоретических и экспериментальных исследований доказано, что технологический процесс ротационного обкатывания имеет существенные преимущества по сравнению с абразивной обработкой, нет необходимости в применении трудоемкого процесса шлифования, и позволяет обеспечить заданные параметры по круглости и шероховатости. При этом уменьшение отклонения от круглости происходит с одновременным снижением шероховатости обработанной поверхности.

Проведенные теоретические и экспериментальные исследования позволили довести их до логического завершения, разработать рекомендации по выбору рациональных конструктивных параметров ротационного обкатывания тонкостенных труб диаметрами 16–35мм при толщинах стенок 1,5–3,5 мм.