Смешение компонентов является неотъемлемой частью производства молочной продукции, неалкогольных и алкогольных напитков, лекарств, сыпучих материалов, строительных растворов, нефтепродуктов. Современные технологии для управления компаундированием используют автоматизированные системы, которые представлены разработками компаний Aspen Tech, ABB, Honeywell, Foxboro, Emerson, Yokogava и др. [1, 2].

В работе рассматривается применение информационных технологий для улучшения эффективности приготовления смесей в нефтепереработке. Наиболее значительную долю доходов нефтеперерабатывающих заводов (НПЗ) обеспечивает производство экологически чистых автомобильных бензинов. Поскольку технологический процесс позволяет варьировать загрузку установок, изменять качественные и количественные характеристики потоков, имеется широкая возможность выбора оптимальных режимов для максимизации маржинальной прибыли НПЗ с использованием нелинейного программирования. При решении задачи вычисляются оптимальные рецептуры компаундирования, которые представляют полный перечень компонентов с их массовой долей в составе продукции.

Следует отметить, что на всех НПЗ в той или иной мере задействованы системы производственного планирования APS (Advanced Planning & Scheduling) и оперативного управления производством MES (Manufacturing Execution System) [3, 4]. Одним из основных путей, направленных на комплексную крупномасштабную оптимизацию производства, является интеграция таких цифровых систем в единое информационное пространство [4]. Цифровизация производства требует значительных усилий: во-первых, в построении адекватных математических моделей [4, 5]; во-вторых, в разработке информационных технологий на основе системного подхода [6, 7]; в-третьих, существенных затрат времени специалистов различного профиля. Совершенно не очевидно, что затраченные усилия смогут быстро окупиться. Актуальной задачей в условиях кризиса является острая необходимость снижения издержек и увеличения прибыли. Для определения экономической целесообразности интеграции систем различного уровня необходима методика расчета синергетических эффектов.

Целью работы является разработка методологии оценки влияния интеграции данных из систем планирования, компаундирования и материального баланса на точность соблюдения рецептур и эффективность компаундирования.

Задачами исследования является определение количественной меры соблюдения оптимальных рецептур и расчет эффективности интеграции данных из систем различного уровня.

Материалы и методы исследования

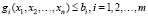

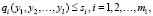

Оптимальное планирование производства в нефтепереработке можно рассматривать как задачу нелинейного программирования для n переменных  , которые доставляют максимум целевой функции

, которые доставляют максимум целевой функции

(1)

(1)

и удовлетворяют системе из m ограничений

, (2)

, (2)

где  , bi – константы, а либо

, bi – константы, а либо  , либо хотя бы одна из функций

, либо хотя бы одна из функций  , учитывающих количественные и качественные технологические особенности производства нефтепродуктов, может быть нелинейной [8].

, учитывающих количественные и качественные технологические особенности производства нефтепродуктов, может быть нелинейной [8].

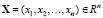

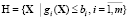

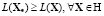

Для вектора  ,

,  множество допустимых решений задачи обозначим

множество допустимых решений задачи обозначим  . Пусть оптимальное решение задачи

. Пусть оптимальное решение задачи

. (3)

. (3)

Для практических приложений при анализе работы предприятия крайне важно, что значение функции  на множестве допустимых решений Н является наибольшим, т.е.

на множестве допустимых решений Н является наибольшим, т.е.

. (4)

. (4)

Обозначим разность между оптимальной целевой функцией и допустимым решением

. (5)

. (5)

Отличие фактической рецептуры от плановой означает отклонение от оптимального решения (5) и определяет упущенную выгоду.

Система управления смешением бензинов может быть представлена как задача нелинейного программирования для l переменных  :

:

(6)

(6)

(7)

(7)

где  , si – константы, а

, si – константы, а  и

и  – в общем случае нелинейные функции, m1 – количество ограничений [9].

– в общем случае нелинейные функции, m1 – количество ограничений [9].

Таким образом, на практике критериев не один, а несколько. Для решения многокритериальной задачи критерии упорядочиваются по важности и изучается последовательно оптимизация по каждому критерию [10]. Сначала решается задача нелинейного программирования с целевой функцией (1). В результате находится оптимальное решение  и значение целевой функции (3). Далее при компаундировании используется критерий (6), второй по важности. Для оптимизации по второму критерию следует отбирать те решения, которые не только удовлетворяют ограничениям задачи (7), но и находятся в некоторой окрестности оптимального вектора

и значение целевой функции (3). Далее при компаундировании используется критерий (6), второй по важности. Для оптимизации по второму критерию следует отбирать те решения, которые не только удовлетворяют ограничениям задачи (7), но и находятся в некоторой окрестности оптимального вектора  .

.

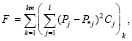

Автоматизированные системы смешения позволяют использовать набор целевых функций (6). Одна из наиболее часто применяемых – отклонения от целевой рецептуры [9]:

(8)

(8)

где Pj – рецептурное значение j-го потока в режиме реального времени  – целевое значение из системы планирования, Cj – цена одного пункта отклонения от заданной рецептуры, km – количество смесей.

– целевое значение из системы планирования, Cj – цена одного пункта отклонения от заданной рецептуры, km – количество смесей.

Результаты исследования и их обсуждение

В результате реального процесса компаундирования топлив получается другая рецептура, чем предусмотрено оптимизацией по первому критерию (1), поскольку объемы и качество компонентов под действием случайных факторов отличаются от оптимального. Целевая рецептура определяется из решения задачи максимизации маржинальной прибыли НПЗ (1), (2), поэтому отклонение от оптимальной рецептуры в силу (4) формирует упущенную выгоду.

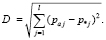

Необходима количественная мера оценки эффективности соблюдения оптимальных рецептур, поскольку квадратичная целевая функция (8) при экономическом анализе работы предприятия оказалась неудобной. Пусть  – фактическое значение переменных, а

– фактическое значение переменных, а  – оптимальное решение задачи (1), (2). Этим решениям будут соответствовать

– оптимальное решение задачи (1), (2). Этим решениям будут соответствовать  ,

,  – фактический и плановый процент содержания j-го компонента в смеси. Для точек

– фактический и плановый процент содержания j-го компонента в смеси. Для точек  и

и  введем евклидову метрику

введем евклидову метрику

(9)

(9)

Величину D, характеризующую отклонение фактической и плановой рецептур, назовем рецептурными ножницами. Обычно в производственной практике принято выражать содержания каждого компонента смеси в процентах. В этом случае

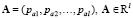

Фактической рецептуре поставим в соответствие вектор A, плановой – вектор B с компонентами

и

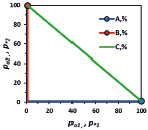

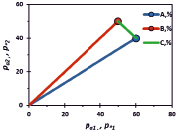

соответственно. Вектор разности С = (А – В) характеризует отличие рецептур, длина вектора равна рецептурным ножницам  .

.

Евклидова метрика отражает геометрическое расстояние между точками. В идеальном случае, если рецептуры совпадают, то значение D равно нулю и угол между векторами А и В обращается в ноль. На рис. 1 в качестве примера число компонентов смешения сведено к двум: для полностью несовпадающих рецептур А = (100, 0), B = (0, 100) расстояние между точками  и угол между соответствующими векторами прямой; для точек А = (60, 40), B = (50, 50) расстояние

и угол между соответствующими векторами прямой; для точек А = (60, 40), B = (50, 50) расстояние  . При уменьшении расхождения между рецептурами величина рецептурных ножниц уменьшается.

. При уменьшении расхождения между рецептурами величина рецептурных ножниц уменьшается.

Рис. 1. Рецептурные ножницы, представляющие расстояние между точками A и B, которые соответствуют фактической (синим) и плановой (красным) рецептурам

Проведен анализ плановых и фактических рецептур смешения автомобильных бензинов, произведенных на предприятии ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез». Мощность НПЗ по переработке нефти составляет 17 млн т/год, индекс Нельсона – 7,3 [11]. В производственной деятельности используются программные продукты компании Honeywell: оптимального планирования – RPMS, материального баланса – Production Balance, смешения бензинов – Open BPC. Интеграция данных осуществляется специальной программой «Quality & quantity blending balance» [7]. Программа автоматически собирает плановые, измеренные и сбалансированные значения массы бензинов, компонентов смешения и октановых чисел. Рассчитываются отклонения плановых и сбалансированных значений, вычисляется упущенная выгода от запаса по качеству.

Цифровые технологии и интеграция данных обеспечивают сбор и обработку больших объемов информации, ежедневный мониторинг смешения. Однако на сегодняшний день программа не осуществляет интеллектуальную настройку математической модели смешения, а дает лишь аналитическую информацию для принятия решений. Полученная аналитика позволяет специалистам предприятия контролировать технологические процессы, корректировать модель планирования и принимать операционно-бюджетные решения. За счет улучшения моделирования процессов смешения и управления технологическим процессом уменьшается расхождение между оптимальной плановой и фактической рецептурой. При этом маржинальная прибыль НПЗ приближается к оптимальной.

Для того чтобы оценить влияние интеграции данных на операционную эффективность, проанализировано изменение рецептурных ножниц D по формуле (9) после внедрения программы «Quality & quantity blending balance». Рассмотрены производственные данные для 12 месяцев до и после начала использования программы интеграции данных и вычислены выборочные средние отклонений рецептур. Средние значения отклонения D фактической рецептуры компаундирования бензинов от плановой уменьшились на 6 %. Статистический анализ и проверка гипотез о равенстве средних двух совокупностей [12] показали, что отклонение значимо с надежностью 0,95.

Для оценки в денежном выражении влияния величины рецептурных ножниц D на экономическую эффективность производства применялась система моделирования производства RPMS. Показатели работы предприятия внесены в модель оптимального планирования и рассчитаны отклонения от оптимального решения (4). Расчёты позволили провести оценку изменения маржинальной прибыли ΔL по формуле (5) при различных значениях D. Синергетический эффект от интеграции за счет увеличения маржинальной прибыли составил более 140 рублей на тонну автобензинов без дополнительных затрат.

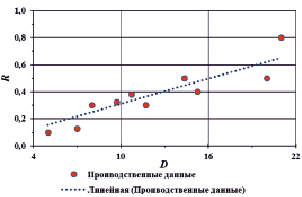

Следует отметить, что на практике при смешении бензинов величина рецептурных ножниц для стационарных процессов, как правило, связана с запасом по качеству. Был вычислен запас по качеству R октановых чисел по исследовательскому методу относительно запланированных показателей:

(10)

(10)

где  ,

,  – измеренные и плановые значения октановых чисел соответственно. Выборка из отчетов программы позволяет установить корреляцию R и рецептурных ножниц D для периодов без пуска и останова технологических объектов (рис. 2). Коэффициент корреляции Пирсона [12] с уровнем значимости 0,05 для бензина марки АИ-95 составил 0,91 и несколько меньше для бензина марки АИ-92 – 0,87. Известно, что отклонения R, связанные с запасом по качеству (10), позволяют произвести расчет упущенной выгоды на основе разности цен автомобильных бензинов разных марок [2]. Оценка эффекта от интеграции на основе запаса по качеству практически совпадает с вышеприведенным расчетом. Однако в случае изменения режимов работы технологических объектов и существенном отклонении фактических рецептур от расчетных, корреляции между R и D не наблюдается и требуется более сложный постоптимальный расчет с использованием модели производства.

– измеренные и плановые значения октановых чисел соответственно. Выборка из отчетов программы позволяет установить корреляцию R и рецептурных ножниц D для периодов без пуска и останова технологических объектов (рис. 2). Коэффициент корреляции Пирсона [12] с уровнем значимости 0,05 для бензина марки АИ-95 составил 0,91 и несколько меньше для бензина марки АИ-92 – 0,87. Известно, что отклонения R, связанные с запасом по качеству (10), позволяют произвести расчет упущенной выгоды на основе разности цен автомобильных бензинов разных марок [2]. Оценка эффекта от интеграции на основе запаса по качеству практически совпадает с вышеприведенным расчетом. Однако в случае изменения режимов работы технологических объектов и существенном отклонении фактических рецептур от расчетных, корреляции между R и D не наблюдается и требуется более сложный постоптимальный расчет с использованием модели производства.

Рис. 2. Зависимость разности R измеренных и плановых октановых чисел от значения рецептурных ножниц D для бензина АИ-95 и линия тренда для производственных данных

Заключение

Интеграция данных систем компаундирования, планирования и баланса дает возможность на основании достоверной информации принимать управленческие решения по оптимизации технологического процесса и качества продукции, направленные на повышение операционной эффективности и производительности труда. На основании ежедневного мониторинга и анализа интегрированной информации для уменьшения расхождения между плановыми и фактическими рецептурами осуществляется своевременная корректировка модели оптимального планирования и улучшение управления производственным процессом. Методика оценки эффективности включает вычисление отклонения оптимальных рецептур от фактических с использованием евклидова расстояния между точками и расчет изменения маржинальной прибыли при таких отклонениях.

Применение описанной в работе методики иллюстрируется примерами компаундирования бензинов в реальных условиях. Предложенные подходы и методология расчета, несомненно, могут быть успешно использованы не только для нефтехимии, но и в других отраслях промышленного производства, в которых применяются системы смешения.