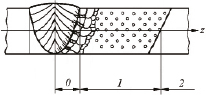

Сварным соединением, как конструктивным элементом, называют участок конструкции, в котором отдельные еe элементы соединены с помощью сварки. Как известно, в сварное соединение входят следующие основные зоны [1] (рис. 1).

1. Сварной шов (СШ) – представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии (зона 0–Lw1).

2. Зона термического влияния (ЗТВ) – участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения. ЗТВ имеет отличные от основного металла физико-химические характеристики, вторичную микроструктуру и величину зерна (рис. 1). Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных. Зона 1 включает также субзоны: околошовная зона и зона сплавления, которые имеют меньшую протяженность, чем зона 1, и в расчетах физико-химические свойства этих зон принимаются такими же, как у зоны 1.

3. Примыкающие к ЗТВ участки основного металла (ОМ).

Для рассмотренных выше зон приняты, соответственно, следующие их обозначения: зона 0: (0–Lw1), зона 1: (Lw1–Lw2), зона 2: более Lw2 (рис. 1).

Рис. 1. Схема характерных зон: 0 – сварной шов; 1 – зона термического влияния; 2 – основной металл

При создании сварного соединения в зоне 0 возникает выпуклость сварного шва, которая искажает геометрию поверхности детали и снижает усталостную прочность, так как области выпуклости сварного шва, сопрягаемые с основным металлом, испытывают повышенную концентрацию напряжений [1]. Физическая сущность явления состоит в том, что участки свариваемых деталей, расположенные в зоне и вокруг шва, имеют значительные температурные перепады – моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться и тем самым оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. В результате возникают мощные напряжения, приводящие к деформации. Такие напряжения могут присутствовать в течение всего эксплуатационного периода. Уменьшение остаточных напряжений позволит исключить вероятность изменения геометрии изделия и уменьшить степень снижения его эксплуатационных характеристик.

Одним из способов повышения усталостной прочности (за счет уменьшения концентрации напряжений) сварных швов является удаление выпуклости сварного соединения после сварки.

Известны различные технологии удаления выпуклостей сварных швов: слесарная обработка, фрезерование, шлифование и др.

Недостатком фрезерования является то, что остаточные растягивающие напряжения в сварном шве существенно не меняются. Под действием режущего инструмента обрабатываемый материал претерпевает упругую и пластическую деформацию. Пластическая деформация зерен металла распространяется в направлении линий скольжения. Часть срезаемого слоя, ограниченная поверхностью сдвига, удаляется в стружку. Одновременно возникают большие силы трения на передней и задней поверхностях инструмента. В результате трения по задней поверхности инструмента в обработанной поверхности могут возникать значительные растягивающие напряжения.

В применении к сварным соединениям сложных по профилю деталей указанные выше методы удаления выпуклости не всегда применимы либо малопроизводительны и не обеспечивают необходимой точности обработки.

В последние десятилетия возрос интерес к использованию электрофизических и электрохимических методов обработки, использующих современные технологические схемы генерации поверхности [2–4]. Одним из таких примеров может служить предлагаемая в настоящей работе многокоординатная электрохимическая обработка (ЭХО) непрофилированным электродом–инструментом (EC Milling) [5–7].

Данная технологическая схема – одна из наиболее перспективных схем обработки деталей сложной формы, позволяющая снять основные физико-технологические ограничения ЭХО, характерные для классических схем прямого копирования, повысить уровень автоматизации, повторяемость и надежность технологического результата.

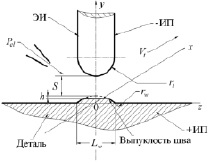

Сущность рассматриваемой в настоящей работе технологической схемы ЭХО непрофилированным электродом–инстру-ментом (ЭИ) состоит в следующем (рис. 2, а): стержневой ЭИ с полусферическим рабочим торцом перемещается над поверхностью заготовки с некоторым зазором S по программно заданной траектории. ЭИ подключен к отрицательному, а электрод-заготовка – к положительному полюсам стабилизированного источника питания (ИП). В межэлектродное пространство (МЭП) под давлением Pel через сопло (или систему сопел) подается электролит. Источник питания также управляется от системы ЧПУ, что позволяет по программе изменять разность потенциалов на МЭП в зависимости от кривизны обрабатываемой поверхности и величины припуска.

а) б)

Рис. 2. Схемы обработки: а) технологическая схема EC Milling; б) расчетная схема

В качестве основных преимуществ данной схемы можно назвать следующие:

– возможность обработки деталей (в нашем случае сварных швов) одним электродом-инструментом независимо от длины, формы и пространственного расположения;

– снижение трудоемкости изготовления ЭИ;

– сокращение сроков технологической подготовки производства;

– интенсификация процесса съема материала за счет улучшения эвакуационных свойств МЭП;

– повышение стабильности и прогнозируемости процесса съема материала во всех точках обрабатываемой поверхности;

– возможность локального программируемого изменения режима обработки в любой точке обрабатываемой поверхности;

– независимость выходных технологических показателей по точности, производительности и качеству поверхности от размеров площади поверхности обрабатываемой детали.

Задача настоящей работы состоит в разработке математической модели электрохимической обработки выпуклости сварного шва по схеме EC Milling и постановке оптимизационной задачи выбора оптимальных (с точки зрения производительности) параметров режима электрохимической обработки, при которых будет обеспечено получение геометрии поверхности детали в пределах заданного допуска.

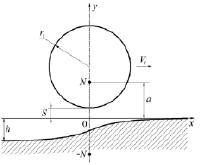

Условия задачи. Произведена сварка плавлением двух сопряженных частей сложной по форме детали (рис. 1), например приварка пера лопатки к диску силовой турбины. В результате образовалось сложное по форме и расположению в пространстве сварное соединение с выпуклостью высотой hw, шириной Lw и радиусом rw (рис. 2, а) с измененной структурой и физико-химическими свойствами материала (ha – КПД анодной реакции, ja – анодный потенциал). На рис. 3 представлена схема изменения электродных анодных потенциалов в поперечном сечении сварного соединения [8]. На рис. 3 обозначено: ja0 – анодный потенциал сварного шва, ja1 – анодный потенциал зоны термического влияния, ja2. – анодный потенциал основного металла. Изменения КПД анодной реакции для закаленной и незакаленной стали соответствующих зон приняты на основании данных работы [9].

Рис. 3. Схема расположения и изменения электродных анодных потенциалов для различных зон

Для сглаживания выпуклости профиля сварного шва с заданной точностью используется описанный выше способ многокоординатной ЭХО непрофилированным стержневым цилиндрическим электродом-инструментом с полусферическим рабочим торцом (рис. 2, а).

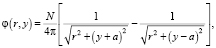

Математическая модель. Электрическое поле в МЭП приближается полем, создаваемым расположенными симметрично относительно плоскости детали двумя источниками противоположной друг другу интенсивности (рис. 2, б). Для потенциала такого поля, согласно закону Кулона, справедливо:

(1)

(1)

где φ – потенциал электрического поля; N = –I/χ > 0 – интенсивность источника; I – ток, χ – электропроводность электролита;  – радиус; а – ордината точечного источника.

– радиус; а – ордината точечного источника.

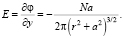

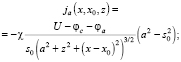

В соответствии с (1) для нормальной составляющей напряженности электрического поля на поверхности детали (при y = 0) получим

(2)

(2)

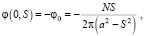

Приняв для нижней точки поверхности ЭИ r = 0, y = S, 0 < S < a (S – зазор между нижней точкой ЭИ и анодом), из (1) получим

(3)

(3)

Для построения искомой системы уравнений применимо линейное приближение в задаче расчета формы следа, который получается при движении электрода-инструмента параллельно оси x вдоль слабо искривленной поверхности детали [10]. Для этого используем эпюры напряженности электрического поля (2) от точечного источника напряженности N, расположенного на расстоянии a от поверхности детали при y = 0.

Учитывая, что припуск h мал по сравнению с расстоянием a до источника, примем напряженность поля на обработанной искривленной поверхности детали, равной напряженности на плоской поверхности.

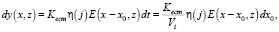

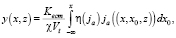

Форма обработанной поверхности детали при движении источника вдоль оси x со скоростью Vt (рис. 2. а) в соответствии с законом Фарадея может быть определена по формуле

(4)

(4)

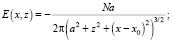

где dy – сдвиг по нормали к обрабатываемой поверхности (величина снимаемого припуска равна -dy);  – напряженность поля в точке с координатами (x, 0, z), создаваемого точечным электродом-инструментом, находящимся в точке с координатами (x0, a, 0);

– напряженность поля в точке с координатами (x, 0, z), создаваемого точечным электродом-инструментом, находящимся в точке с координатами (x0, a, 0);  – электрохимическая постоянная; ε – электрохимический эквивалент; ρ – плотность материала детали; χ – электропроводность электролита, η(j) – выход по току;

– электрохимическая постоянная; ε – электрохимический эквивалент; ρ – плотность материала детали; χ – электропроводность электролита, η(j) – выход по току;  – плотность тока.

– плотность тока.

Численно интегрируя (4), получим формулу для расчетов формы сечения следа в плоскости x0z, который образовался при движении точечного ЭИ вдоль прямой y = a, z = 0 при x0, изменяющемся от минус бесконечности до точки (x, a, 0):

(5)

(5)

Для повышения точности этого приближения, учитывая, что в соответствии с (4), наиболее интенсивная обработка происходит в окрестности нижней точки ЭИ, отодвинем расчетную плоскость вниз на расстояние h/2. Для этого формально заменим в (3) S на s0 = S + h/2. Расстояние до источника a найдем с помощью приравнивания кривизны y"(r) эквипотенциальной поверхности ( ) в нижней точке ЭИ (r = 0, y = s0) величине, обратной радиусу ЭИ:

) в нижней точке ЭИ (r = 0, y = s0) величине, обратной радиусу ЭИ:

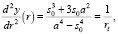

(6)

(6)

Эквипотенциальные поверхности в данной задаче не являются, строго говоря, сферическими, однако форма периферийных участков ЭИ имеет малое значение для формообразования анода. В [10, с. 183] проведено сравнение эпюр напряженности на аноде при обработке точечным и сферическим ЭИ. Сравнение показало, что при отношениях зазора S к rt порядка 0,01 отличие невелико (1–5 %). Поэтому замена сферической или полусферической формы ЭИ на форму фактической эквипотенциальной поверхности не приводит к существенной погрешности моделирования.

Форма следа при движении источника параллельно оси x со скоростью Vt (рис. 3. б) может быть описана формулой (5) при следующих значениях параметров:

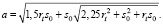

(7)

(7)

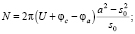

(8)

(8)

(9)

(9)

(10)

(10)

где U – напряжение на электродах; φc, φa – электродные потенциалы катода и анода. Тем самым в формуле (3) φ0 = U – φc – φa.

Отметим, что в выражение (6) неявно входит величина припуска h, вычисляемая, согласно (10), интегрированием h = –y(+∞, 0). Эта величина может быть найдена итерационно. Однако при решении задачи условной оптимизации (см. ниже) значение h определяется верхней границей поля допуска.

В [10] приведены результаты экспериментального исследования форм следа, получающихся при обработке плоской поверхности в сравнении с расчетами, полученными с помощью линейной модели для малых зазоров. Сравнение показало, что при учете непостоянства выхода по току η(j) расхождение не превысило 2–3 % [10, с. 224]. Неучет реальной зависимости η(j) приводил к более существенному расхождению.

Влияние зависимостей выхода по току от плотности тока на характеристики процесса ЭХО теоретически исследовалось в [11–13], электродных потенциалов – в [14; 15].

Принимая во внимание, что, в соответствии с условиями задачи, в области сварного шва выделяются участки с существенно различными параметрами анодного выхода по току и анодного потенциала, а также с изменением плотности тока по длине Lw, для расчета поперечного профиля сварочного валика y(+∞, z) после EC Milling при различных зазорах s0, в формуле (10) следует учитывать реальные зависимости анодного выхода по току η и анодного потенциала φa от плотности тока ja для рассматриваемых зон сварного соединения:

Зависимости электродных потенциалов и выхода по току

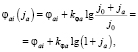

Зависимости анодного потенциала ja от плотности тока ja в каждой зоне с номером i = 0, 1, 2, согласно рис. 1 и 3, могут быть записаны в виде:

(11)

(11)

где  В; j0 = 1 А/см2.

В; j0 = 1 А/см2.

В соответствии с данными справочника [8] для указанных выше зон примем значения для анодных потенциалов при аргонодуговой сварке стали 12Х18Н10Т электродом ОЗЛ8 без присадки. Начальные значения анодных потенциалов соответственно приняты:  В;

В;  В;

В;  В.

В.

Для катодного потенциала в зоне наиболее интенсивной обработки jc ≈ ja , поэтому, в соответствии с [9], аналогично (11) примем

(12)

(12)

При этом  В;

В;  В.

В.

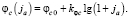

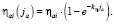

В соответствии с данными работы [9], приняты следующие зависимости изменения анодного выхода по току от плотности тока с учетом изменения начального значения по длине зон термического влияния с номером i:

(13)

(13)

При этом  см2/А, а в соответствии с данными работы [9, с. 64], для начальных значений выхода по току при максимальных плотностях тока для сталей различной структуры примем для указанных выше зон следующие значения выхода по току:

см2/А, а в соответствии с данными работы [9, с. 64], для начальных значений выхода по току при максимальных плотностях тока для сталей различной структуры примем для указанных выше зон следующие значения выхода по току:  ;

;  ;

;  .

.

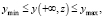

Выбор оптимальной скорости подачи. Рассмотрим следующую оптимизационную задачу:

Найти максимум скорости подачи ЭИ

Vt → max (14)

при ограничениях на форму сечения, образующегося при ЭХО следа

(15)

(15)

и технологические параметры

(16)

(16)

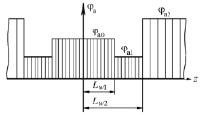

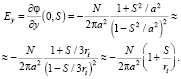

Расчет для обработки ЭИ с радиусом rt = 3 мм с зазором S = 0,1 мм при напряжении 45 В наглядно иллюстрируется на рис. 4. На рисунке приведены формы (зависимости y(z)) сечения поверхности детали до (кривая 0) и после обработки со скоростями подачи Vt, равными k×0,557 мм/с (кривые k = 1, 2, 3, 4, 5).

Как видно из приведенного рисунка, кривые 3–5 лежат в поле допуска [ymin, ymax]. При увеличении скорости подачи Vt выше 2,785 мм/с высота выпуклости превысит значение ymax, т.е. соответствующая кривая частично выйдет из верхнего поля допуска. Таким образом, кривая 5 соответствует максимальному значению скорости Vt = 2,785 мм/с, и тем самым задача оптимизации (14)–(16) решена.

Оценка погрешности. Необходимо оценить погрешность приближенной модели, использованной для практических расчетов. Во-первых, модель не учитывает кривизны анодной поверхности в области шва. Во-вторых, не учитываются особенности процесса растворения в окрестности угловой точки при переходе от шва к плоской поверхности детали. В действительности угловая точка существует только в начальный момент времени, далее происходит сглаживание обрабатываемой поверхности, и реальный ее сдвиг вниз имеет меньшие значения, чем получающиеся из линейного приближения.

Влияние кривизны можно оценить сверху, вычислив напряженность (которая определяет величину сдвига поверхности детали при ЭХО) в нижней точке ЭИ. Дифференцируя (1), при r = 0, y = S получим

Для использованных в приведенных выше расчетах соотношений зазора и радиуса ЭИ увеличение напряженности составляет несколько процентов. Однако поверхность ЭИ, в отличие от анода, имеет двоякую кривизну, поэтому реальное изменение напряженности на аноде меньше, чем дает эта оценка. Кроме того, кривизна анода меньше, чем катода, т.е. знаменатель в оценке в действительности больше, чем rt. Поэтому можно утверждать, что при условиях проведенного вычислительного эксперимента влияние кривизны анода не приводит к изменениям его формы, превышающим 1 %.

Рис. 4. Профиль сварного шва y(z) после EC Milling для различных скоростей подачи электрода-инструмента (оси в мм; Lw1 = 1,077 мм, Lw2 = 2,154 мм)

Рассмотрим окрестность угловых точек анода. В этой области можно применить автомодельное приближение [10]. При этом в процессе ЭХО сохраняется геометрическое подобие растворяемой поверхности относительно некоторого центра, в качестве которого принимается угловая точка перехода от шва к плоскости до обработки. В [10, с. 224] показано, что автомодельные решения являются аттракторами во многих нестационарных процессах ЭХО. В данном случае можно применить результаты решения задачи об автомодельной обработке поверхности, исходно имеющей клиновидную выемку, с помощью ЭИ, расположенного на бесконечности. Получающиеся формы для различных углов раствора клина приведены в [10, с. 203]. Согласно этим результатам величину отстояния нижней точки обрабатываемой поверхности от центра подобия можно оценить как 0,5–0,6 от расстояния от центра подобия до точки пересечения асимптот к поверхности анода. На рис. 4 в качестве такого характерного размера можно принять расстояние между угловыми точками поверхностей до и после обработки. Таким образом, в реальности поверхность детали представляется гладкой кривой, положение нижней точки которой оценивается согласно приведенным выше соотношениям (пунктирная кривая 5' на рис. 4).

Выводы

Предложен способ удаления выпуклости криволинейного сварного шва на сложнофасонной поверхности сопряженных поверхностей свариваемых деталей, отличающийся тем, что обработку осуществляют методом многокоординатной электрохимической обработки стержневым электродом-инструментом с полусферическим рабочим торцом. Это позволяет избежать появления дополнительных напряжений, возникающих при механических и электроэрозионных способах обработки. Использование непрофилированного стержневого электрода-инструмента с полусферическим рабочим торцом способствует наибольшей универсальности этого способа.

Разработана приближенная математическая модель для расчета профиля следа в области сварного шва после электрохимической обработки, удобная для инженерных расчетов. Проведена оценка погрешности разработанной модели, показавшая, что она позволяет с удовлетворительной точностью описывать процессы в наиболее интересной для практики области значений технологических параметров.

Использование этой модели позволило поставить и решить задачу оптимизации параметров режима обработки для достижения максимальной производительности при выполнении условия, что профиль следа будет находиться в заданном поле допуска.

Приведен пример инженерного расчета оптимальных параметров режима в практической области изменения параметров.

Работа финансово поддержана грантом РФФИ (код проекта 17-07-00356).