Современные двигатели внутреннего сгорания для обеспечения соответствия экологическим стандартам и требованиям экологичности выполняют форсированными. Требования увеличения мощности и сохранения массогабаритных характеристик турбокомпрессоров приводят к увеличению частот вращения. У высокоскоростных машин остро стоит вопрос обеспечения вибрационной надежности, так как при увеличении частоты вращения вибрационное воздействие увеличивается в квадратичной зависимости. Исследование турбомашин на вибрационную активность имеет важную научную и производственную задачу.

Завод-изготовитель [1] утверждает, что основной причиной отказа турбокомпрессоров является повышенная вибрация ротора турбины. Анализ проблем эксплуатации турбокомпрессоров показывает, что вибрация ротора оказывает влияние на состояние подшипников и разрушение рабочих колес [2]. Вибрационное состояние турбокомпрессора изменяется от частоты вращения. Источниками вибрации турбины являются колебание ротора, лопаток и колебание подачи воздуха в турбинную часть турбокомпрессора.

В соответствии с [1] вибрационные исследования при производстве включают испытания на балансировочном стенде и во время безмоторных испытаний [3]. Ни одни из этих видов испытаний не может помочь получить собственные частоты колебаний элементов турбокомпрессора.

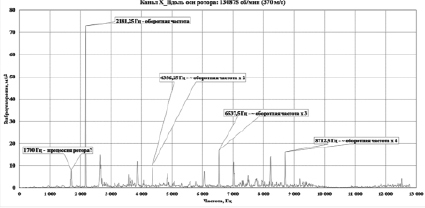

При безмоторных испытаниях выполняют диагностику вибрационного состояния, с помощью которого можно определить причины возникновения вибрации. Наиболее часто при диагностике используют спектральный анализ [4]. На рис. 1 представлен спектр вибрации турбокомпрессора, измеренный с помощью вибропреобразователя, установленного на корпусе турбокомпрессора во время стендовых испытаний. Стендовые испытания турбокомпрессоров имеют сложную измерительную систему с большим количеством высокоточных датчиков, позволяющих наблюдать вибрацию испытываемых турбокомпрессоров [1].

Анализ спектра вибрации показывает сложное вибрационное состояние турбокомпрессора с большим числом возмущающих воздействий, при этом уровень вибрации находится в допустимых пределах. Повышение уровня вибрации наблюдается при повышении частоты вращения. Помимо оборотных частот (оборотная частота x1, x2, x3, x4) имеются и постоянные частоты, неизменные от частоты вращения [1]. Каждый источник дает свой набор частот на спектре. Проблема вибрации в таких случаях должна устраняться поэтапно. Формирование диагностических признаков широко освещено в методической и учебной литературе, они формируются на основе анализа конструкции механизма и опыта эксплуатации.

Другой подход к вибрационным испытаниям – применяют математическое моделирование спектра вибрации механического модуля турбокомпрессора [4]. Смоделировать спектр будущих вибраций механизма невозможно. Каждый механизм, выполненный по одним чертежам, обладает своим собственным спектром вибрации. Изменению вибрационного состояния могут послужить дефекты, отклонения от размеров формы или положению, допустимые согласно чертежу.

Цель исследования заключается в разработке последовательности вибрационного анализа конструкции турбокомпрессора и описания всех работ по совершенствованию вибрационного состояния.

Материалы и методы исследования

Исследование вибрационной активности необходимо проводить на теоретическом и экспериментальном уровне. Любое тело при вибрационном воздействии на него начинает само вибрировать. Зависимость интенсивности вибрации от частоты носит название амплитудно-частотной характеристики. Амплитудно-частотная характеристика неидеальна, что выражается в её нелинейности. Наибольшую нелинейность вносят в систему турбокомпрессора тонкостенные лопатки и относительно длинный вал малого диаметра. Амплитудно-частотные характеристики описываются дробно-тригонометрической функцией.

Особенностью данной функции является то, что тригонометрические члены функции, зависимые от частоты колебаний, находятся как в числителе, так и в знаменателе дроби. Вследствие этого при определенных значениях частоты колебаний возмущающей силы знаменатель либо числитель дроби обращаются в ноль, что приводит к возникновению в колебательной системе ротора турбокомпрессора, соответственно, явлений резонанса или антирезонанса.

Рис. 1. Спектр вибрации турбокомпрессора при стендовых испытаниях [1]

Расчеты частот резонанса возможны с помощью специальных программ инженерного анализа. С помощью программ T-Flex Analyz и Ansys. Для расчета в программу анализа загружается модель вращающихся элементов турбокомпрессора: турбинного колеса, колеса компрессора и ротора и сборочного чертежа роторной системы. После чего производится создание сеточной модели, где исследуемую модель разделяют на конечное количество элементов (тетраидов). Дискретность разбиения элементов влияет на точность результатов. Для оценки влияния последовательно уменьшали размер сетки и при достижении размера 25 мкм дальнейшее уменьшение на результат анализа не влияло. Поэтому в дальнейших вычислениях принималась сеточная модель с размером ячейки 25 мкм.

Для анализа вынужденных колебаний на турбинное колесо и колесо турбокомпрессора накладывают граничные условия в виде закреплений. Так, для турбинного и компрессорного колеса накладывают так называемое «полное закрепление», так как колеса жестко крепятся на валу. Для ротора и сборочной единицы выбрано частичное закрепление, так как в подшипниках ротор имеет возможность перемещаться. После чего запускается процесс вычисления.

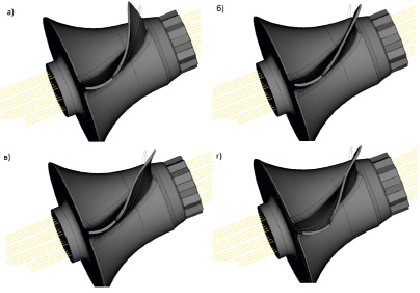

В таблице представлены значения первых 10 собственных частот турбинного колеса. Амплитуды колебания больше, если в длину лопатки укладывается нецелое количество длин волн. По мере увеличения частоты колебания амплитуда также снижается. Значения частот, полученные с помощью программ инженерного анализа, примерно одинаковые. Длина волны собственных частот укладывается 0,5; 1; 1,5 и т.д. раз в длину лопатки, что мы отчетливо видим на визуализации колебаний (рис. 2).

Кроме теоретического способа определения собственных частот имеется возможность определения собственных частот экспериментально. Для экспериментального определения собственных частот использовался модальный анализ. Модальный анализ отличается быстротой выполнения и малым количеством аппаратуры. Для проведения анализа необходимо однократное воздействие на объект, после чего снимаются сигналы входного и выходного воздействия и обработкой сигналов определяют собственные частоты конструкции.

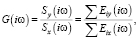

Модальный анализ является исследованием, учитывающим отклик системы на возмущение на эту систему. Основой модального анализа является получение передаточных функций как отношения входного сигнала к выходному. В качестве входного сигнала может являться известное возбуждение импульсного или частотного нагружения. Импульсное нагружение позволяет определить характеристики без учета частоты входного сигнала [5].

где Ey(iω) и Ex(iω) – энергетические спектры результирующего перемещения и нагружающего воздействия.

При воздействии нагрузки с определенной частотой необходимо производить серию опытов, учитывающих влияние воздействия от частоты. Характеристики, полученные при частотном нагружении, учитывают длительность нагрузки.

где Sy(iω) и Sx(iω) – комплексные энергетические спектры результирующего перемещения и нагружающего воздействия.

Методика определения собственных частот с помощью модального анализа заключается в следующем. Объект исследования закрепляется аналогично закреплению в изделии. Турбинные и компрессорные колеса закрепляются на валу, который впоследствии закрепляется в тисках. Ротор и сборочная единица роторной системы устанавливается в подшипники. На объект исследования импульсно воздействуют с помощью ударного молотка AU02.

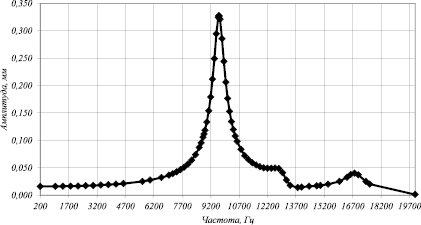

Ударные молотки АU02 используются при проведении модального анализа различных систем с целью определения их частотных характеристик. Ударный молоток регистрирует импульсное воздействие на предмет исследования. В месте удара устанавливался бесконтактный индуктивный датчик с усилителем. Бесконтактные датчики вибрации не оказывают воздействия на объект исследования. Сигналы от входного и выходного импульсного воздействия регистрируются с помощью аналогово-цифрового преобразователя, после чего вычисляют отношение энергетических спектров. Импульсное воздействие позволяет определить действительные спектры собственных частот. На рис. 3 представлена амплитудно-частотная характеристика турбинного колеса, измеренная таким способом.

Для построения и анализа амплитудно-частотных характеристик имеется большое количество программных продуктов. В работе использовалась встроенная программа модального анализа в комплексное программного обеспечение регистрации и анализа сигналов ZetLab.

Первые 10 собственных частот колебания лопатки

|

№ |

Вид формы |

Собственная частота |

Амплитуда, мкм |

|

1я форма |

|

11 132,6 |

77,78 |

|

2я форма |

|

13 602,1 |

42,30 |

|

3я форма |

|

18 971,3 |

57,27 |

|

4я форма |

|

20 331,1 |

11,39 |

|

5я форма |

|

21 039,5 |

15,25 |

|

6я форма |

|

21 582,9 |

9,27 |

|

7я форма |

|

27 775,7 |

13,39 |

|

8я форма |

|

30 497,0 |

8,36 |

|

9я форма |

|

33 344,0 |

11,46 |

|

10я форма |

|

35 323,8 |

7,65 |

Рис. 2. Первая а), вторая б), третья в) и четвертая г) собственные частоты колебаний лопаток турбины

Рис. 3. Амплитудно-частотная характеристика турбинного колеса, полученная с помощью модального анализа

Результаты исследования и их обсуждение

На спектре амплитудно-частотной характеристики, полученной с помощью модального анализа, можно увидеть, что первая собственная частота смещается в более низкие частоты. Такие смещения объясняются тем, что материальные объекты изготавливаются с отклонениями размеров и форм. Экспериментальные исследования вибрационного состояния представляют более точные результаты исследования. Следующие частотные характеристики имеют значительно меньшую амплитуду по сравнению с первой.

Полученные результаты частот собственных колебаний показывают, что значения собственных частот колебаний находятся далеко за пределами частот и частота вращения никак не может служить причиной автоколебаний. Однако если мы умножим частоту вращения на количество лопастей, то получим частоту импульсов давления уходящих газов на турбинное колесо. При частоте вращения 200 000 об/мин частота импульсов достигает более 33 кГц, что позволяет достигать на турбокомпрессоре первых десяти собственных частот колебания. Опыт исследования вибрационного состояния турбокомпрессоров позволяет заявлять, что конструкция турбокомпрессора, а именно вид входного сопля турбинного колеса, не дает образовываться частотам вибрации от пульсации давления уходящих газов.

Источниками вибрации являются и внешние факторы, например нестабильность смазочного слоя, пульсация воздуха, работа двигателя, насосов и др., поэтому помимо определения собственных частот колебания роторной системы на этапе проектирования и изготовления, необходимо определять источники внешних вибраций. На этапе проектирования это возможно с помощью анализа работы механизма, а на этапе производства – на стенде безмоторных испытаний.

Выводы

Вибрационный анализ турбокомпрессора должен включать: определение диапазона собственных частот моделей в диапазоне допусков размера с помощью пакетов программ инженерного анализа на этапе конструирования, определение собственных частот с помощью модального анализа на этапе опытного производства, диагностика вибрационного состояния на этапе серийного производства и отработка конструкции на снижение вибрации на различных режимах работы.