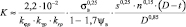

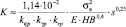

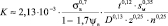

С использованием термодинамических закономерностей пластической деформации и разрушения твёрдых материалов в [1] нами предложен и проанализирован безразмерный показатель К, позволяющий количественно оценивать энергетическую эффективность рабочего хода режущего инструмента – базового элемента технологического перехода, технологической операции, технологического процесса обработки заготовок деталей машин резанием. Показатель К записан в виде отношения удельной энергоёмкости обрабатываемого материала Δw, Дж/мм3, к удельной энергоёмкости (удельной работе) резания е, Дж/мм3, и выражает, таким образом, энергетический КПД стружкообразования:

(1)

(1)

Удельная энергоёмкость материала Δw обобщённо характеризует его обрабатываемость [2] и определяется комплексом физико-механических и теплофизических свойств. Значение Δw было предложено определять в зависимости от механизма разрушения сплошности срезаемого слоя (пластическое, квазихрупкое, хрупкое), рода превалирующих напряжений в зоне резания, типа стружки и назначения технологического воздействия (черновое, получистовое, чистовое).

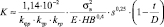

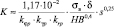

Удельная работа резания е характеризует конкретные условия, в которых осуществляется стружкообразование, и, помимо свойств материала, зависит от вида обработки, параметров срезаемого слоя, материала и геометрии режущей части инструмента, элементов режима резания и других технологических факторов (управляемых и неуправляемых). В общем случае величина е соответствует отношению работы Арез, совершённой режущим инструментом за время рабочего хода То, к объёму V срезаемого слоя, превращенного в стружку:

(2)

(2)

где N – мощность, развиваемая в зоне резания; П – производительность стружкообразования (минутный съём стружки).

Достоинство показателя удельной энергоёмкости состоит в наличии его устойчивой корреляции с большим количеством неуправляемых и управляемых параметров, описывающих рабочий ход инструмента. За рубежом при аттестации производственных процессов часто используют схожий критерий – съём металла на единицу мощности [3].

Выбор, назначение или расчёт величины управляемых технологических параметров (при заданных значениях неуправляемых) есть актуальная производственная задача при планировании, осуществлении и совершенствовании механической обработки заготовок на машиностроительных предприятиях. Для её решения могут и должны применяться оптимизационные алгоритмы и методики [4].

Цель исследования: разработать методику оптимизации технологических процессов обработки резанием на иерархическом уровне «рабочий ход» с использованием критерия наибольшей энергетической эффективности стружкообразования К > 1 (на примере операций точения и фрезерования).

Материалы и методы исследования

Определение показателя энергетической эффективности стружкообразования с учётом нестабильности мощности резания во время рабочего хода

Встречающееся в известных исследованиях [3] выражение (2) позволяет рассчитать величину удельной работы резания е при условии постоянства мощности N и производительности П в течение времени рабочего хода инструмента То, что справедливо лишь для стационарного характера обработки и на практике встречается редко. В общем случае будем исходить из того, что значение мощности N при различных видах и параметрах обработки может либо оставаться условно постоянным (N = const), либо однократно или периодически меняться по некоторой функциональной зависимости N = N(T).

Колебания мощности резания обусловлены, в первую очередь, закономерными изменениями геометрических и кинематических характеристик обработки во время работы инструмента. Например, при поперечном точении и отрезке резцом меняются мгновенные значения диаметра обработанной поверхности и скорости резания; при фрезеровании является переменной толщина срезаемого слоя, приходящаяся на зуб фрезы; при разрезании круглого проката дисковой пилой меняется периметр торцового перекрытия инструмента с заготовкой и число зубьев пилы, участвующих в резании. Кроме объективных причин, вызванных геометрией и кинематикой обработки, на непостоянство мощности резания влияют и случайные факторы: неравномерность физико-механических свойств (в первую очередь, поверхностной твёрдости) материала по длине срезаемого слоя; колебания чернового припуска на отливках и поковках; погрешность установки и закрепления инструмента и т.п. В силу тех же объективных и субъективных причин не остаётся постоянной и величина производительности (минутного съёма стружки) П.

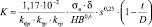

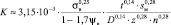

Если обозначить через nц число повторяющихся циклов изменения мощности N = N(T) за время рабочего хода То, и через Ац – работу стружкообразования за время Тц одного цикла изменения мощности, то выражения (2) и (1) приобретают развёрнутый вид:

(3)

(3)

(4)

(4)

Суммарное время рабочего хода То может быть разбито на циклы изменения мощности в зоне резания: Tо = nц·Тц. Подынтегральное выражение в (3), (4) представляет собой работу резания Ац за каждый такой цикл. Для его раскрытия многообразие реальных закономерностей изменения мощности N = N(T), присущих различным видам и условиям обработки резанием, нами приведено к четырём наиболее показательным (типовым) схемам [2]:

– типовая схема 1: стационарный режим, при котором мощность резания остаётся условно постоянной в течение всего времени рабочего хода инструмента (N = Nmax = const);

– типовая схема 2: мощность в пределах цикла своего изменения постепенно возрастает до максимального значения Nmax, а затем резко убывает;

– типовая схема 3: мощность в пределах цикла своего изменения резко возрастает до Nmax, а затем постепенно убывает;

– типовая схема 4: мощность в пределах цикла своего изменения меняется по параболическому закону, постепенно возрастая от нуля до Nmax, а затем постепенно убывая до нуля.

Первая типовая схема свойственна наружному и внутреннему продольному точению, сверлению, протягиванию, продольному строганию и другим операциям, при которых колебания значений геометрических и кинематических параметров и, как следствие, мощности резания не значительны. Вторая и третья схемы встречаются соответственно при встречном и попутном фрезеровании применительно к каждому зубу фрезы, а также при поперечном точении и подрезке торцовых поверхностей заготовок резцами. Четвёртая схема присуща, в частности, операции разрезания круглого проката дисковой пилой на фрезерно-отрезных полуавтоматах, а также при обработке плоскостей и пазов на поперечно-строгальных станках с кулисным приводом.

Каждую типовую схему будем характеризовать коэффициентом аппроксимации kN, величина которого определяется таким образом, чтобы произведение kN·Nmax·Тц численно соответствовало площади под кривой N = N(T) рассматриваемой типовой схемы, т.е. величине работы резания Ац за один цикл изменения мощности. Для представленных выше типовых схем 1; 2 и 3; 4 значение коэффициента аппроксимации соответственно равно kN = 1; 1/2; 2/3.

Введение типовых схем N = N(T) и коэффициентов их аппроксимации kN позволяет раскрыть подынтегральное выражение в (3), (4) и определять коэффициент энергетической эффективности стружкообразования следующим образом:

(5)

(5)

Следует отметить, что значение Nmax можно достаточно точно находить аналитически или эмпирически, а также измерять и контролировать непосредственно во время каждого рабочего хода при осуществлении технологического процесса обработки заготовки на металлорежущем станке.

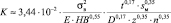

Теоретико-эмпирические выражения показателя энергетической эффективности при точении и фрезеровании

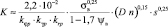

На основе различных методик аналитического расчёта удельной энергоёмкости материалов [1], касательных и нормальных напряжений в зоне резания [3; 5], зависимостей силовых показателей (тангенциальной силы, крутящего момента, мощности) от параметров инструмента, срезаемого слоя и элементов режима резания [6] были получены теоретико-эмпирические выражения показателя К для операций получистового точения и фрезерования некоторых групп конструкционных материалов, расчёты по которым демонстрируют хорошее совпадение с экспериментальными результатами (табл. 1, 2).

Наибольшее влияние на величину показателя К оказывают: 1) физико-механические свойства обрабатываемого материала (временное сопротивление σв, МПа, модуль упругости Е, МПа, твёрдость НВ, относительное равномерное поперечное сужение ψв, относительное удлинение δ); 2) вид инструментального материала и геометрия режущего лезвия (коэффициенты kφp, kγp, krp [6]); 3) диаметр заготовки D (при точении), dзаг (при разрезании) или инструмента D (при фрезеровании), мм; 4) подача на оборот s, мм/об (при точении) или минутная подача sм, мм/мин (при фрезеровании); 5) глубина резания t, мм; 6) частота вращения шпинделя n, мин-1; 7) число зубьев фрезы z; 8) ширина фрезерования В, мм.

Таблица 1

Теоретико-эмпирические выражения показателя К при точении

|

Операция (вид обработки резанием) |

Инструментальный материал |

Обрабатываемый материал |

Расчётное выражение показателя К |

|

Точение продольное |

Твёрдый сплав Sandvik GC4225 |

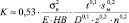

Конструкционная сталь (ISO-P, СМС 01.1 – 01.3) |

|

|

Твёрдый сплав ВК6 |

Серый чугун (ISO-K, CMC 08.1) |

|

|

|

Ковкий чугун (ISO-K, CMC 07.2) |

|

||

|

Точение поперечное (торцовое) |

Твёрдый сплав Sandvik GC4225 |

Конструкционная сталь (ISO-P, СМС 01.1 – 01.3) |

|

|

Твёрдый сплав ВК6 |

Серый чугун (ISO-K, CMC 08.1) |

|

|

|

Ковкий чугун (ISO-K, CMC 07.2) |

|

Таблица 2

Теоретико-эмпирические выражения показателя К при фрезеровании

|

Операция (вид обработки резанием) |

Инструментальный материал |

Обрабатываемый материал |

Расчётное выражение показателя К |

|

Фрезерование цилиндрическое |

Быстрорежущая сталь Р6М5 |

Конструкционная сталь (ISO-P, СМС 01.1 – 01.2) |

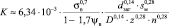

|

|

Серый чугун (ISO-K, CMC 08.1 – 08.2) |

|

||

|

Ковкий чугун (ISO-K, CMC 07.2) |

|

||

|

Твёрдый сплав Т5К10 |

Конструкционная сталь (ISO-P, СМС 01.1 – 01.2) |

|

|

|

Твёрдый сплав ВК8 |

Серый чугун (ISO-K, CMC 08.1 – 08.2) |

|

|

|

Разрезание круглого проката дисковой пилой |

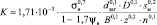

Быстрорежущая сталь Р9К5 |

Конструкционная сталь (ISO-P, СМС 01.2) |

|

|

Твёрдый сплав Т5К10 |

Конструкционная сталь (ISO-P, СМС 01.2) |

|

Результаты исследования и их обсуждение

Выражения показателя энергетической эффективности К, полученные на примере точения, цилиндрического фрезерования и разрезания заготовок, показали наличие устойчивых функциональных связей этого показателя с векторами неуправляемых и управляемых технологических факторов, которые в конкретных производственных условиях могут быть сформулированы или уточнены для соответствующей операции, перехода, рабочего хода. Путём приведения выражений, содержащихся в табл. 1, 2 (или аналогичных выражений для других видов обработки), к целевой функции вида К > 1 можно построить модель параметрической оптимизации отдельного рабочего хода, технологического перехода, технологической операции и всего технологического процесса по критерию наибольшей энергетической эффективности.

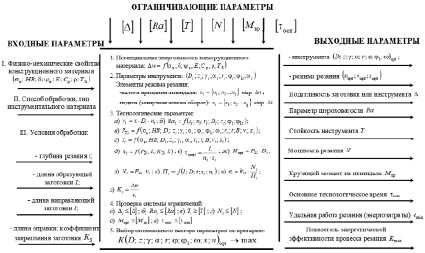

Модель параметрической оптимизации операций точения и фрезерования по критерию К > 1 представлена на рисунке как комплекс взаимосвязанных параметров трёх различных классов: входных, ограничивающих и выходных.

Ко входным (задаваемым, неуправляемым) параметрам отнесены: 1) физико-механические свойства обрабатываемого материала, позволяющие рассчитать его удельную энергоемкость Δw [1]: временное сопротивление σв, твёрдость НВ, относительное удлинение δ, относительное равномерное поперечное сужение ψв, модуль упругости Е, удельная теплоёмкость Ср, плотность ρ, температура плавления TS; 2) способ обработки, тип инструментального материала; 3) условия обработки: глубина резания t, размеры заготовки (L – длина образующей, l – длина направляющей), способ закрепления заготовки или инструмента, геометрические параметры приспособлений.

Ограничивающими (управляющими) параметрами являются: 1) требования к обработанной поверхности (допуск на размер [Δ], шероховатость Ra); 3) требуемый период стойкости инструмента [T]; 4) мощность станка [N]; 5) допустимый крутящий момент на шпинделе [Мкр]; 6) максимально допустимое основное время технологического перехода [τосн]. Значения ограничивающих параметров устанавливаются в конкретных производственных условиях по рабочим чертежам детали, операционным эскизам, паспортным данным оборудования, такту выпуска изделий (серийности производства).

Выходные (оптимизированные) параметры включают в себя оптимальные значения геометрических характеристик инструмента (D, z, γ, α, r, φ, φ1, ω, B, H)opt и режимов резания (nopt, vopt, sopt), а также соответствующие им значения податливости заготовки или инструмента Δ, шероховатости Ra, стойкости T, мощности N, крутящего момента Mкр, основного времени τосн, удельной работы резания e = emin и показателя энергетической эффективности K = Kmax.

Модель параметрической оптимизации операций обработки резанием по критерию К > 1

Выводы

1. Показатель энергетической эффективности стружкообразования К [1; 2], связывающий обрабатываемость материала с условиями его обработки, может рассматриваться как комплексная энергетическая характеристика и критерий оптимизации управляемых параметров резания на базовом иерархическом уровне «рабочий ход», лежащем в основе любого технологического перехода, технологической операции и всего технологического процесса изготовления конкретной детали в условиях машиностроительного предприятия.

2. Для операций точения и фрезерования различных конструкционных материалов получены теоретико-эмпирические выражения, связывающие критерий К с управляемыми (оптимизируемыми) и неуправляемыми (задаваемыми) технологическими параметрами.

3. Предложена обобщённая модель параметрической оптимизации по условию К > 1 как комплекс входных, ограничивающих и выходных параметров рабочего хода. Чем больше значение показателя К, тем эффективнее технологический вариант обработки (сочетание инструментального материала, параметров режущей части инструмента, режима резания) с позиций предложенного энергетического критерия.