Современное противопожарное оборудование предполагает быстрое реагирование на возникновение локальной пожароопасной ситуации с целью дальнейшей ее ликвидации.

К устройствам быстрого реагирования относятся такие средства автоматического пожаротушения, как спринклеры, выбор термочувствительного элемента которого явилось целью исследования, положенного в основу данной работы.

Выбор термочувствительного элемента спринклера в свою очередь основан на правильном подборе его материала, обладающего ЭПФ, и к которому предъявляются требования по величине относительного удлинения и предела текучести. Названные характеристики напрямую влияют на быстродействие спринклера.

Цель исследования: исследование влияния термоциклических нагрузок на поведение сплава TiNi на основе ЭПФ в условиях агрессивной среды.

Материалы и методы исследования

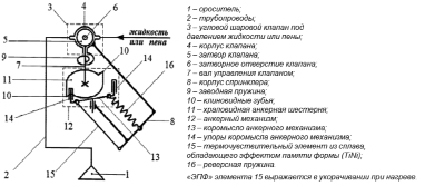

Недостатком известных моделей спринклеров является низкое быстродействие. В патенте [1; 2] был предложен спринклер, который отвечал бы большим быстродействием. Конструкция такого спринклера представлена на рис. 1.

Однако материал термочувствительного элемента спринклера, предложенный в данном патенте, не был подтвержден экспериментами, которые бы предоставляли необходимые значения параметров предела текучести и относительного удлинения при различных режимах термообработки, непосредственно влияющих на быстродействие.

Общеизвестно, что ЭПФ представляет собой восстановление формы термочувствительного элемента, которую ему придали при температуре фазового превращения, если этот элемент будет нагрет [3].

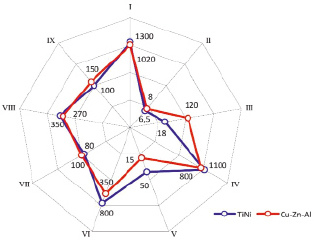

На конец ХХ века ЭПФ был обнаружен более чем у 20 сплавов, например в следующих системах: TiNi, AuCd, CuZnAl, CuAlNi и др. [4; 5]. Из представленного списка ни одна система не обладает лучшей, чем TiNi, характеристикой относительного удлинения, удлинения при разрыве. Для примера сравним механические и физические характеристики систем: TiNi (приведенной в патенте) и произвольно выбранной из списка системы CuZnAl (табл. 1, рис. 2).

Рис. 1. Конструкция спринклера

Таблица 1

Сравнение механических и физических характеристик систем TiNi и CuZnAl

|

№ п/п |

Показатели |

Система |

|

|

TiNi |

CuZnAl |

||

|

I |

Температура плавления t, °С |

1300 |

1020 |

|

II |

Плотность, г/см3 |

6,5 |

8 |

|

III |

Теплопроводность при 20 °С |

18 |

120 |

|

IV |

Предел прочности, МПа |

1100 |

800 |

|

V |

Удлинение при разрыве, % |

50 |

15 |

|

VI |

Предел текучести, МПа |

800 |

350 |

|

VII |

Модуль Юнга, ГПа |

80 |

100 |

|

VIII |

Усталостная прочность, МПа |

350 |

270 |

|

IX |

Размер зерна, мкм |

100 |

150 |

Рис. 2. Диаграмма сравнения механических и физических характеристик ЭПФ материалов

Из табл. 1 и рис. 2 видно, что предел текучести и относительное удлинение, удлинение при разрыве системы TiNi выше, чем у системы CuZnAl, что можно объяснить уникальной кристаллической решеткой [6–8].

Выбор системы TiNi лег в основу проведения эксперимента, который воспроизводил условия термоциклических нагрузок, что являлось необходимым для понимания: насколько в процессе нагрузок способна удлиняться проволока нитинола, а также насколько может повышаться предел текучести, т.к. именно эти свойства влияют на такой важный фактор, как быстродействие спринклера [9–10].

Для имитации реальных условий эксплуатации в качестве материала для исследования был выбран интерметаллид системы TiNi: застехиометрический сплав Ti49Ni51 – производства ЗАО «Промышленный центр МАТЭКС» (Россия), основная фаза которого – аустенитная, имеющая В2 кристаллическую решетку и фазу, обогащенную никелем Ti2Ni3.

Термоциклирование образцов в различных исходных состояниях осуществлялось путем последовательного погружения образцов в жидкий азот (–196 °С), с последующим нагревом до температуры 140 °С, что заведомо может быть как ниже, так и выше температур: Mн – прямого и Aк – обратного мартенситного превращения. Нагрев образцов проводился на лабораторной электрической плитке. Число термоциклов «нагрев – охлаждение» n составило от 0 до 100 (n = 20, n = 100). Толщина образцов, подвергнутых ТЦ, в сечении была менее 1 мм, что обеспечивало их быстрый прогрев и охлаждение. Время выдержки составило t = 8 мин. для обеспечения полного нагрева/охлаждения образцов [10].

Результаты исследования и их обсуждение

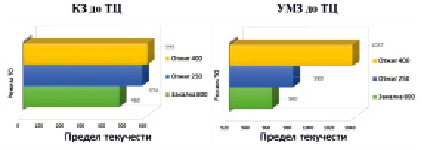

Результаты механических испытаний образцов [10] до ТЦ приведены в табл. 2 и на рис. 3, 4. При этом рассматривались два состояния сплава TiNi: крупнозернистое (КЗ) и ультрамелкозернистое (УМЗ).

Представим данные табл. 2 как графики зависимостей состояний (структуры) сплава и пределов текучести от режимов термообработки до ТЦ [10].

Диаграммы, представленные на рис. 3, позволяют сделать вывод о том, что при любом режиме термообработки состояние УМЗ позволяет получить прирост предела текучести по сравнению с состоянием КЗ.

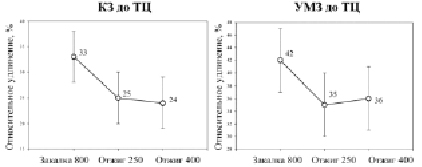

Графики зависимостей состояний сплава и относительных удлинений от режимов термообработки представлены на рис. 4 [10].

По рис. 4 можно сделать вывод, что в УМЗ- и КЗ-состоянии относительное удлинение практически неизменно и составляет в обоих случаях 33–35 %.

Таблица 2

Результаты механических испытаний образцов сплава TiNi при различных состояниях [10]

|

Результаты механических испытаний до термоциклирования |

|||

|

Состояние (структура) сплава |

Режим термообработки, при t, °C |

Предел текучести σт , МПа |

Относительное удлинение δ, % |

|

крупнозернистое (КЗ) |

Закалка, 800 |

460 ± 20 |

33 ± 5 |

|

Отжиг, 250 |

570 ± 25 |

25 ± 5 |

|

|

Отжиг, 400 |

595 ± 20 |

24 ± 5 |

|

|

ультрамелко-зернистое (УМЗ) |

Закалка, 800 |

960 ± 20 |

42 ± 5 |

|

Отжиг, 250 |

980 ± 20 |

35 ± 5 |

|

|

Отжиг, 400 |

1037 ± 20 |

36 ± 5 |

|

а) б)

Рис. 3. Графики зависимостей состояний (структуры) сплава и пределов текучести образцов от режимов термообработки: а) КЗ до ТЦ; б) УМЗ до ТЦ

а) б)

Рис. 4. Графики зависимостей состояний сплава и относительных удлинений образцов от режимов термообработки: а) КЗ до ТЦ; б) УМЗ до ТЦ

Результаты механических испытаний образцов после ТЦ приведены в табл. 3 и на рис. 5, 6. При этом рассматривались два состояния сплава TiNi: крупнозернистое (КЗ) и ультрамелкозернистое (УМЗ).

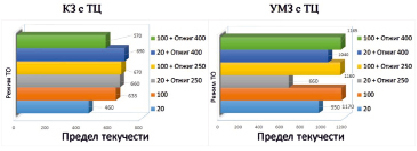

Представим данные табл. 3 как графики зависимостей состояний сплава и пределов текучести от режимов термообработки после ТЦ [10].

Диаграммы, представленные на рис. 5, позволяют сделать вывод о том, что состояние УМЗ по сравнению с состоянием КЗ не для всех режимов ТО позволяет получить прирост предела текучести. Это происходит по причине перенасыщения дислокаций.

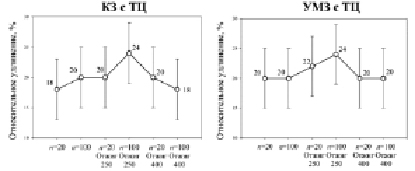

Графики зависимостей состояний сплава и относительного удлинения от режимов термообработки представлены на рис. 6.

По рис. 6 можно сделать вывод, что в ультрамелкозернистом и крупнозернистом состояниях относительное удлинение после термоциклирования практически неизменно.

Выводы

Результаты исследования показывают, что в состояниях крупнозернистом и ультрамелкозернистом после термоциклирования наблюдается существенный прирост предела текучести, однако удлинение составляет всего 20 %. Вполне возможно, что для повышения относительного удлинения необходимо провести большее количество циклов. С ростом предела текучести может возрасти быстродействие спринклера из-за его способности находиться в напряженном состоянии и противостоять стационарным или динамическим термоциклическим нагрузкам, в том числе и в агрессивной среде [10].

Таблица 3

Результаты механических испытаний образцов сплава TiNi при различных состояниях [10]

|

Результаты механических испытаний после термоциклирования |

|||

|

Число термоциклов (n) + режим термообработки, при t, °C |

Предел текучести σт , МПа |

Относительное удлинение δ, % |

|

|

КЗ + ТЦ |

n = 20 |

665 ± 20 |

18 ± 5 |

|

n = 100 |

635 ± 20 |

20 ± 5 |

|

|

20 + отжиг, 250 |

660 ± 20 |

20 ± 5 |

|

|

100 + отжиг, 250 |

670 ± 20 |

24 ± 5 |

|

|

20 + отжиг, 400 |

690 ± 20 |

20 ± 5 |

|

|

100 + отжиг, 400 |

570 ± 20 |

18 ± 5 |

|

|

УМЗ + ТЦ |

n = 20 |

950 ± 20 |

20 ± 5 |

|

n = 100 |

1170 ± 20 |

20 ± 5 |

|

|

20 + отжиг, 250 |

1036 ± 20 |

22 ± 5 |

|

|

100 + отжиг, 250 |

1160 ± 25 |

24 ± 5 |

|

|

20 + отжиг, 400 |

1040 ± 25 |

20 ± 5 |

|

|

100 + отжиг, 400 |

1165 ± 25 |

20 ± 5 |

|

а) б)

Рис. 5. Графики зависимостей состояний сплава и пределов текучести от режимов термообработки: а) КЗ с ТЦ; б) УМЗ с ТЦ

а) б)

Рис. 6. Графики зависимостей состояний сплава и относительного удлинения от режимов термообработки: а) КЗ с ТЦ; б) УМЗ с ТЦ

Результатом экспериментов, проведенных в рамках исследования [10], явилось подтверждение выбора материала термочувствительного элемента спринклера, напрямую влияющего на показатель быстродействия, что проявляется в существенном приросте предела текучести в условиях агрессивной среды. Тем не менее удлинение составляет всего 20 %, что может быть объяснено тем, что происходит большое скопление дислокаций.

Несмотря на то что производство сплава TiNi является весьма дорогостоящим, экономический эффект может быть достигнут за счет того, что отпадает необходимость замены пластины из никелида титана после каждого срабатывания спринклера ввиду возврата пластины в исходное состояние за счет ЭПФ.

Работа выполнена на базе Института физики молекул и кристаллов Уфимского федерального исследовательского центра РАН при поддержке Гранта Республики Башкортостан Российской Федерации для молодых ученых (№ 28 ГР от 07.03.2019).