Известно, что проблемой чистовой обработки изделий на металлорежущих станках является обеспечение стабильности малых подач инструмента. Это происходит по причине малого расхода жидкости, поступающей в рабочую полость гидросуппорта. Еще одна причина в том, что при применении дроссельного регулирования рабочие щели гидросистемы размером меньше 0,1 мм могут заращиваться крупными молекулами или твёрдыми частицами рабочей жидкости в виде твёрдой кристаллической решётки вплоть до полного закупоривания проходного сечения из-за так называемого явления – облитерации, существенно снижающей работоспособность и эксплуатационную надежность гидравлической системы вплоть до полной прекращении подачи жидкости [1].

Степень облитерации уменьшается при повышении температуры и увеличивается при возрастании давления. При сдвиге стенок щели относительно друг друга адсорбционные слои разрушаются и облитерация устраняется. Но при отсутствии подвижки стенок облитерация восстанавливается в течение 1–2 мин [2].

Для корректировки процессов токарной обработки авторы в работе [3] предлагают использовать нейронные сети. Однако такие системы сегодня находятся на стадии проектных и опытно-конструкторских разработок, а для автоматизации процессов в системах средней сложности нашли широкое применение микроконтроллеры [4, 5].

О преимуществе дискретного регулирования подачей инструмента гидросуппорта по сравнению с другими способами – дроссельным, объёмным – подробно рассказано в работе [6], поэтому разработка такой системы с автоматическим регулированием подачи инструмента является актуальной задачей.

Цель исследования: разработка автоматической системы с программным управлением подачей инструмента с обратной электрогидравлической связью, обеспечивающей стабильные малые подачи инструмента.

Материалы и методы исследования

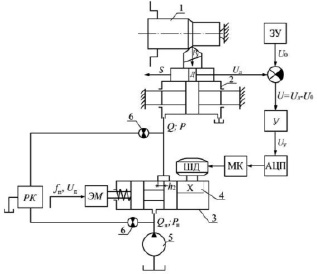

Для изготовления качественных изделий при черновой и получистовой видах токарной обработки необходимо стабилизировать значения радиальной составляющей силы резания Pу путем регулирования подачи инструмента [7]. На рис. 1 приведена принципиальная схема автоматической системы управления подачей инструмента гидросуппорта токарного станка с амплитудно-импульсным регулированием. Система работает следующим образом. При возрастании радиальной составляющей силы резания – это может произойти по различным причинам: изменения твердости материала, припусков по длине обработки, износа резца, температурных деформаций и др., изменяется выходной сигнал силометрического датчика Uд, что приводит к изменению сигнала рассогласования U = Uд – U0.

Рис. 1. Принципиальная схема управления подачей инструмента гидросуппорта токарного станка амплитудно-импульсным регулированием расхода жидкости: 1 – обрабатываемая деталь; 2 – гидросуппорт с инструментом; 3 – регулятор расхода; 4 – эксцентрик; 5 – насос; 6 – демпфер; Pу – радиальная составляющая силы резания; S – подача инструмента; D – силометрический датчик; ЗУ – задающее устройство; Uд и U0 – сигналы датчика и ЗУ; У – усилитель; Uу – усиленный сигнал; АЦП – аналого-цифровой преобразователь; МК – микроконтроллер; ШД – шаговый электродвигатель; РК – редукционный клапан; ЭМ – электромагнит; h – величина открытия щели; Qн, Pн и Q; Р – соответственно расходы и давления жидкости, Uп, fп – соответственно напряжение и частота тока промышленной сети

В связи с тем, что сигнал рассогласования U слаб по мощности, применен усилитель У. Сигнал от усилителя Uу поступает в ЦАП – цифро-аналоговый преобразователь, далее в МК – микроконтроллер, который управляет шаговым двигателем. Шаговый двигатель поворачивает эксцентрик, имеющий соответствующий профиль. При этом величина открытия рабочей щели регулятора и расход жидкости, поступающей в силовой цилиндр, уменьшаются, что приводит к снижению подачи инструмента гидросуппорта, а радиальная составляющая силы резания Ру становится постоянной.

При уменьшении силы Ру все процессы в автоматической системе происходят в обратном порядке и в конечном итоге за счет увеличения величины открытия щели регулятора расхода жидкости подача инструмента возрастает до установленного значения.

Формула для определения подачи инструмента при наличии обратной связи имеет следующий вид [8]:

(*)

(*)

где Pх – нагрузка в гидросуппорте; ΔРх – изменение нагрузки в гидросуппорте; Δh –изменение щели регулятора расхода под действием электромеханической обратной связи;  – коэффициент усиления регулятора расхода.

– коэффициент усиления регулятора расхода.

При увеличении нагрузки ΔРх и третий член уравнения будут со знаком плюс, при уменьшении нагрузки будут иметь знак минус.

Постоянство подачи инструмента в чистовых механических обработках позволяет существенно повысить качество изготовления изделий – точность геометрических размеров и чистоту обработанной поверхности.

При возрастании нагрузки в силовом цилиндре гидросуппорта станка увеличиваются утечки в нем, что приводит в начале к уменьшению величины подачи, но при этом за счет воздействия обратной электрогидравлической связи происходит увеличение проходной щели регулятора расхода на величину Δh, что способствует увеличению подачи жидкости в силовой цилиндр ровно настолько, чтобы подача инструмента оставалась стабильной.

Нами были проведены экспериментальные исследования стабилизации подачи инструмента гидросуппорта, имеющего обратную электрогидравлическую связь и без нее.

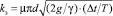

Эксперименты были проведены на универсальном гидравлическом стенде, фотография которого представлена на рис. 2, а его схема – на рис. 3. В регуляторе расхода 8 с помощью эксцентрика 18 устанавливалась определенная величина открытия рабочей щели h по показаниям микрометрического индикатора 16. Скорость перемещения гидросуппорта измерялась микроамперметром, подключенным к индукционному датчику 4.

Рис. 2. Универсальный гидравлический стенд

Рис. 3. Гидравлическая схема стенда: 1, 2 – гидроцилиндры; 3 – муфта; 4 – индукционный датчик скорости; 5 – микроамперметр; 6, 7 – манометры; 8 – регулятор расхода; 9 – распределитель рабочей жидкости; 10 – предохранительный клапан; 11 – насосная установка; 12 – напорный золотник; 13 – редукционный клапан; 14, 17 – краны; 15 – обратный клапан; 16 – микрометрический индикатор; 18 – эксцентрик

С помощью напорного золотника 12 (Г54-11) осуществляются различные нагрузки в гидроцилиндрах 1 и 2. Полученные результаты представлены в табл. 1 и 2. Следует отметить, что с помощью программного задающего устройства, представляется возможным в зависимости от производственной потребности, связанной с обработкой различных материалов при разных режимах, устанавливать различные значения подач инструмента гидросуппорта и изменять по заданному закону, что обеспечивает универсальность разработанной системы управления режимами работы станка.

Результаты исследования и их обсуждение

Разработано программное устройство, состоящее из усилителя, АЦП, микроконтроллера и двигателя. Возможны два варианта реализации устройства. В качестве управляющего элемента, в обоих случаях применяется 8-разрядный микроконтроллер Atmega16A. При работе устройства аналоговый сигнал от датчика поступает на вход аналого-цифрового преобразователя (АЦП). АЦП преобразует значение напряжения входного сигнала в двоичное число, которое передается на микроконтроллер. Далее микроконтроллер осуществляет поворот оси двигателя на угол, соответствующий значению, полученному от АЦП. Следует учесть, что АЦП работает в пределе от 0 до 5 В. Более высокие значения напряжения будут считаться равными 5 В.

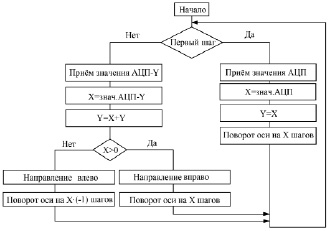

В варианте с шаговым электродвигателем блок-схема алгоритма работы программы приведена на рис. 4. На первом шаге программа выполняется следующим образом.

Рис. 4. Блок-схема алгоритма работы программы

Переменной Х присваивается значение, полученное от АЦП, это же значение сохраняется в переменной Y. Далее происходит поворот оси шагового двигателя на Х шагов, после чего программа возвращается в начало. На всех последующих этапах выполнение программы происходит так. Переменной Х присваивается вновь полученное значение АЦП за вычетом значения переменной Y, в которой хранится предыдущее значение АЦП. После этого значение переменной Y обновляется. Далее происходит вычисление направления вращения шагового двигателя: если x > 0, то направление «вправо», если x < 0, то направление «влево». После вычисления направления происходит поворот оси шагового двигателя на Х шагов, в соответствующем направлении, после чего программа вновь возвращается в начало. Таким образом, выполнение программы происходит непрерывно, пока включено питание.

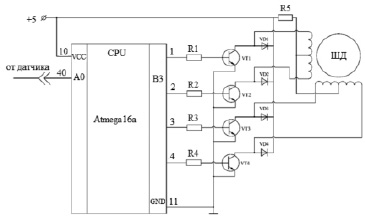

Рис. 5. Принципиальная схема устройства

Принципиальная схема устройства приведена на рис. 5. Функции блока управления выполняет микроконтроллер Atmega16A. На вывод 40 поступает сигнал от датчика. Выводы микроконтроллера 1, 2, 3, 4 осуществляют управление ключевой схемой, выполненной на транзисторах VT1 – VT4. Резисторы R1 – R4 служат для ограничения тока базы транзисторов. В коллекторную цепь транзисторов включены обмотки шагового двигателя. Средние точки обмоток двигателей подключены к плюсу источника питания [9]. Поскольку нагрузка индуктивная, в схеме применены защитные диоды VD1 – VD4. Защитные диоды увеличивают время спада тока в обмотках шагового двигателя [10], через них последовательно с ограниченным резистором R5, ЭДС самоиндукции возвращается в источник питания +5 В. Такое решение снижает максимально возможную частоту вращения шагового двигателя. Без диодов время спада тока окажется минимальным, двигатель сможет вращаться быстрее, но при этом возникают опасные для транзисторов броски ЭДС самоиндукции, которые могут превысить допустимое для них напряжение 60 вольт и привести к их повреждению. Резисторы R1 – R4 – 1 кОм, резистор R5 – 200 Ом, 2 Вт. Транзисторы VT1 – VT4 – КТ829А. Диоды VD1 – VD4 – 1N4007. Шаговый двигатель любой униполярного типа.

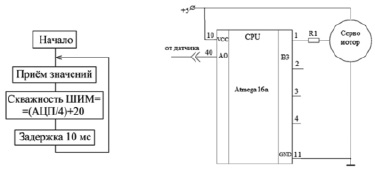

В варианте с сервомотором осуществляется управление через обратную связь, позволяющую точно управлять параметрами движения. В его составе имеется датчик положения и блок управления приводом, автоматически поддерживающий необходимые параметры на датчике и, соответственно, на устройстве согласно заданному внешнему значению ШИМ. Блок-схема алгоритма работы программы приведена на рис. 6. На каждом шаге цикла производится опрос АЦП с последующим вычислением скважности ШИМ сигнала. Скважность ШИМ рассчитывается по эмпирической формуле как скважность ШИМ = (значение АЦП/4) + 20. Для обеспечения нормальной работы программы после каждого преобразования осуществляется программная задержка длительностью 0,01 с. Принципиальная схема устройства приведена на рис. 7. Функция блока управления выполняет микроконтроллер Atmega16A. На вывод 40 поступает сигнал от датчика. На выводе 4 генерируется сигнал ШИМ, который через ограничительный резистор R1 поступает на управляющий вывод сервомотора. Резистор R1 – 500 Ом.

Рис. 6. Блок-схема программы

Рис. 7. Принципиальная схема устройства управления сервомотором

Результаты экспериментальных исследований стабилизации подачи инструмента гидросуппорта, имеющего обратную электрогидравлическую связь, представлены в табл.2, без нее в табл. 1.

Таблица 1

Результаты экспериментального исследования изменения скорости гидросуппорта без обратной гидравлической связи: – h = 0,001 см

|

h = 0,001 см |

|||||

|

Давление на нагрузочном цилиндре, P2, кг/см2 |

Разница между вторым и первым измерением давления, ?P, кг/см2 |

Экспериментальное значение скорости подачи гидросуппорта, Sэкс, мм/мин |

Уменьшение скорости подачи при различных нагрузках, ?Sэкс, мм/мин |

Расчетное значение скорости подачи Sрас, мм/мин |

Разница между расчетным и экспериментальным значениями скорости подачи, ?Sрас, мм/мин |

|

2,5 |

2,5 |

82,5 |

16,0 |

87,5 |

11,0 |

|

5,0 |

2,5 |

66,5 |

11,0 |

76,5 |

11,5 |

|

7,5 |

2,5 |

55,0 |

10,0 |

65,0 |

15,0 |

|

10,0 |

2,5 |

45,0 |

16,5 |

50,0 |

15,0 |

|

12,5 |

2,5 |

18,5 |

13,5 |

35,0 |

17,5 |

|

15,0 |

– |

5,0 |

– |

17,5 |

– |

Таблица 2

Результаты экспериментального исследования изменения скорости гидросуппорта с обратной гидравлической связью: – h = 0,001 см

|

h = 0,001 см |

|||||

|

Давление на нагрузочном цилиндре, P2, кг/см2 |

Разница между вторым и первым измерением давления, ?P, кг/см2 |

Экспериментальное значение скорости подачи гидросуппорта, Sэкс, мм/мин |

Уменьшение скорости подачи при различных нагрузках, ?Sэкс, м/мин |

Расчетное значение скорости подачи Sрас, мм/мин |

Разница между расчетным и экспериментальным значениями скорости подачи, ?Sрас, мм/мин |

|

2,5 |

2,5 |

86,88 |

0,01 |

86,89 |

0,01 |

|

5,0 |

2,5 |

86,87 |

0,01 |

86,88 |

0,01 |

|

7,5 |

2,5 |

86,86 |

0,03 |

86,87 |

0,02 |

|

10,0 |

2,5 |

86,83 |

0,03 |

86,85 |

0,03 |

|

12,5 |

2,5 |

86,80 |

0,03 |

86,82 |

0,05 |

|

15,0 |

– |

86,75 |

– |

86,77 |

– |

Полученные экспериментальные результаты позволяют утверждать, что наличие обратной электрогидравлической связи существенно стабилизирует подачу инструмента – стабилизация составляет 0,05…0,4 %, т.е. практически подача постоянная при изменении нагрузки в пределах увеличения до 5 раз.

Разработанная автоматическая система с программным управлением подачей инструмента гидросуппорта токарного станка на основе амплитудно-импульсного регулятора расхода рабочей жидкости гидросистемы исключает возможность образования облитерации рабочих щелей гидросистемы и обеспечивает стабильную подачу инструмента независимо от изменения величины осевой составляющей силы резания. Так как в разработанной автоматической системе используется программно-задающее устройство, система может быть использована при модернизации и создании новых станков, предназначенных не только для чистовых, но и для черновых видов обработок.

Выводы

1. Разработана математическая модель объекта управления, позволяющая определить структуру микропроцессорного управления подачей инструмента гидросуппорта токарного станка.

2. Разработана автоматическая система управления подачей гидросуппорта токарного станка с амплитудно-импульсным регулированием расхода рабочей жидкости и обратной электрогидравлической связью, обеспечивающая стабильные подачи при изменении нагрузки. Стабилизация составляет 0,05…0,4 % при пятикратном увеличении нагрузки.