При обработке наружных цилиндрических поверхностей все более широкое применение находит один из наиболее высокопроизводительных и экономичных видов обработки – поверхностное пластическое деформирование (ППД). В результате ППД повышается твердость поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается шероховатость [1–3], в некоторых случаях повышается точность размеров деталей [4–6].

Процесс обработки поверхностным пластическим деформированием происходит за счет принудительного качения деформирующего элемента, в виде тела вращения по обрабатываемой поверхности под воздействием приложенной к нему силы деформирования [1].

В зависимости от необходимых результатов по качеству поверхностного слоя и производительности обработки ППД деформирующий элемент может иметь различные формы и размеры [5, 6].

Зависимость изменения шероховатости от угла внедрения и наличие на графике минимума при достижении определенного значения угла внедрения ранее были известны. Ю.Г. Шнейдер [1] и Е.Г. Коновалов [2] объясняют такую зависимость изменения шероховатости от угла внедрения изменением площади контакта. С увеличением угла внедрения площадь контактной зоны уменьшается, что вызывает увеличение контактных напряжений и уменьшение шероховатости. При достижении некоторой определенной величины контакта сказывается явление перенаклепа и шероховатость увеличивается [7, 8]. Это объяснение является качественным и не основывается на каких-либо расчетных данных и теоретических предпосылках, в связи с чем не является единственно возможным и полным.

Экспериментальные исследования проводились с целью привлечения явления проскальзывания для объяснения влияния углов установки деформирующих элементов на шероховатость обработанных поверхностей, что может дополнить объяснение и выявить новые особенности процесса ППД.

Материалы и методы исследования

При планировании и подготовке экспериментальных исследований выбиралось необходимое число измерений при заданной погрешности, с использованием определенного метода измерения и конкретного приспособления [9, 10].

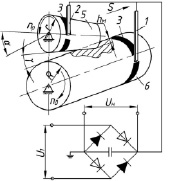

Для проведения экспериментальных исследований геометрических параметров контактной зоны были изготовлены образцы (рис. 1) из сталей 45 и 35. Изготовление образцов осуществлялось на токарно-винторезном станке 1К62. Для увеличения достоверности исследований предварительная и окончательная обработка образцов производилась на станке без переустановки, что позволило исключить биение образца. Измерение шероховатости осуществлялось на профилометре TR200.

Обработка производилась регулируемым обкатником, позволяющим обеспечить установку углов внедрения и самозатягивания с повышенной точностью, а также использовать деформирующий элемент произвольной конфигурации при заданном его положении относительно оси детали, устанавливаемый между опорными катками.

Исследовалось влияние на шероховатость величины внедрения, заднего угла, угла самозатягивания, а также размеров и конфигурации деформирующего элемента.

Глубина внедрения деформирующего элемента в обрабатываемую поверхность является одной из основных характеристик, которая входит в расчетные формулы для определения силы деформирования, геометрических параметров пятна контакта, контактных напряжений и др. Сегодня для определения глубины внедрения деформирующего элемента в поверхность детали не существует точных расчетных зависимостей, которые позволяли бы определить этот параметр через усилие деформирования, параметры пятна контакта и др. Поэтому глубина внедрения определялась следующим образом: в процессе внедрения деформирующего элемента в обрабатываемую поверхность между ними помещался лист копировальной бумаги, имеющий толщину 0,005 мм, с результате, после снятия нагрузки, на ней и поверхностью детали получались два отпечатка различных размеров. Разница в размерах этих отпечатков и определяла величину упругого восстановления обкатываемой поверхности.

Величина проскальзывания деформирующего элемента относительно поверхности обкатываемого образца определялась следующим образом (рис. 1, а): в держатель, установленный на задней бабке токарно-винторезного станка 1К62, закреплялся изолированный токосъемник 1, токосъемник 2 устанавливался в головке обкатника и соприкасался с поверхностью деформирующего элемента 5, свободной от контакта с обкатываемой деталью. Если необходимо привести в соприкосновения всю поверхность деформирующего элемента с поверхностью детали, например при установке образующей конического деформирующего ролика параллельно оси обкатываемой детали, то ролик выполняется ступенчатым, токосъемник 2 соприкасается с меньшей ступенью ролика. На поверхностях деформирующего элемента и обкатываемой заготовки, которые соприкасаются с токосъемниками 1 и 2, наносят тонкий слой изоляционного материала. При вращении обрабатываемой детали изоляционный слой выполняет роль прерывателя. На токосъемники подается напряжение, представляющее собой сигнал с частотой, равной числу оборотов деформирующего элемента и обкатываемой детали. Этот сигнал передается на самопишущий регистрирующий прибор, в котором предусмотрена запись показаний на диаграммную ленту. Затем выполнялся подсчет импульсов, поступающих с токосъемников деформирующего элемента и обкатываемой детали, отнесенных к определенному времени обработки.

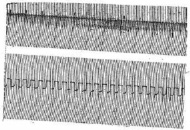

Подаваемое на щупы постоянное напряжение передается в виде ступенчатого сигнала с частотой вращения ролика и детали на быстродействующий самопишущий прибор и записывается на диаграммной ленте (рис. 1, б), после чего производят подсчет импульсов поступающих со щупов ролика и детали, отнесенных к определенной длине записи.

а) б)

Рис. 1. Схема экспериментального определения величины проскальзывания: а) схема определения проскальзывания (1, 2 – токосъемники, 3, 4 – слой изоляционного покрытия, 5 – деформирующий элемент, 6 – обкатываемая деталь); б) запись сигнала на диаграммной ленте

Для подсчета количества импульсов на участке диаграммной ленты (рис. 1, б) выбирался промежуток записи с одинаковым числом оборотов детали и, на этом же промежутке, подсчитывались числа оборотов деформирующего элемента. Затем расчетом определяли теоретические числа оборотов обкатываемой детали и деформирующего элемента. Далее подсчитывали разность между теоретическими и экспериментальными значениями.

Исследования проводились для обработки наружной поверхности цилиндрической детали диаметром 80 мм, деформирующим элементом в виде конического ролика диаметром 18 мм при различных глубинах внедрения и углах внедрения и самозатягивания.

Результаты исследования и их обсуждение

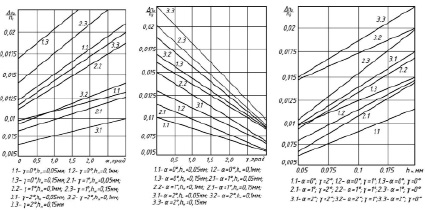

По полученным экспериментальным данным были построены графики зависимости разности отношениями чисел оборотов деформирующего элемента, полученные экспериментальным и расчетным путями.

Как видно из рис. 2, а, с увеличением угла самозатягивания проскальзывание увеличивается, с увеличением же угла внедрения проскальзывание уменьшается (рис. 2, б). Это объясняется тем, что при установке деформирующего элемента на угол самозатягивания возникает окружное проскальзывание, которое направлено противоположно вращению обкатываемой детали. Уменьшение величины проскальзывания при увеличении угла внедрения объясняется уменьшением площади контакта деформирующего элемента и обкатываемой поверхности, в результате чего уменьшается и суммарное значение проскальзывания. Также проскальзывание увеличивается при увеличении глубины внедрения деформирующего ролика в обкатываемую поверхность (рис. 2, в). Это свидетельствует о том, что материал вытесняется из зоны контакта к менее его нагруженным участкам в направлении подачи деформирующего элемента.

а) б) в)

Рис. 2. Зависимость изменения величины проскальзывания – Δnp/ng от угла самозатягивания – α (а), угла внедрения – γ (б), глубины внедрения – hm (в)

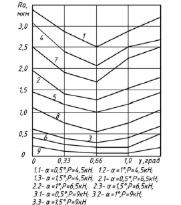

Затем на измерителе шероховатости TR220 производились замеры шероховатости обкатанных поверхностей. В результате было установлено, что углы самозатягивания и внедрения деформирующего элемента относительно оси детали оказывают существенное влияние на шероховатость обработанной поверхности. На рис. 3 представлены графики зависимости изменения шероховатости обкатанной поверхности от изменения углов внедрения (рис. 3, а) и установки деформирующего элемента (рис. 3, б). Из графиков видно, при увеличении угла внедрения шероховатость обработанной поверхности сначала уменьшается и, достигнув минимального значения при угле 0,66 град., увеличивается.

а) б)

Рис. 3. Зависимость изменения шероховатости обработанной поверхности от глубины внедрения (а), угла самозатягивания (б)

Уменьшение шероховатости при увеличении угла самозатягивания (рис. 3, б) тоже можно объяснить наличием проскальзывания, так как изменение площади пятна контакта, в диапазоне изменяемых углов самозатягивания, невелико. Если рассмотреть график изменения скорости проскальзывания (рис. 3, б) и сравнить его с графиком изменения шероховатости от угла самозатягивания (рис. 3, б), можно увидеть их обратно пропорциональную зависимость. Однако в работе [1] отмечается, что скорость обкатывания практически не влияет на шероховатость обработанной поверхности. Это значит, что для определения влияния проскальзывания, между поверхностями деформирующего элемента и поверхностью обрабатываемой детали, на полученную шероховатость необходимо выявить расхождения в процессах выглаживания и проскальзывания при обкатывании.

Разница процесса проскальзывания деформирующего элемента при обкатывании от процесса выглаживания, кроме разных значений скоростей скольжения, является направлением проскальзывания. При обкатывании проскальзывание между поверхностями деформирующего элемента и поверхностью обрабатываемой детали направлено в сторону подачи и перпендикулярно направлению качения деформирующего элемента, а при выглаживании скольжение поверхности индентора направлено по окружности обрабатываемой детали

Еще одной спецификой процесса проскальзывания является изменение его величины в пределах контактной зоны по определенной зависимости. Исходя из этого отличия, возникающие при формировании поверхностного слоя обработанной детали, определяются характером скольжения деформирующего элемента относительно обкатываемой поверхности. Для определения влияния проскальзывания на шероховатость обработанной поверхности деформирующих элементов различных конфигураций были проведены экспериментальные исследования, при которых деформирующий элемент, в виде конического ролика, устанавливался большим и меньшим основаниями в направлении подачи при одинаковых углах самозатягивания и внедрения. Из полученных графиков (рис. 3, б) видно, что при установке конического ролика меньшим основанием в направлении подачи шероховатость поверхности ниже, чем при установке того же ролика большим основанием в направлении подачи. Данное явление можно объяснить тем, что при установке конического ролика меньшим основанием в направлении подачи его радиус увеличивается в направлении той части контакта, в которой происходит выглаживание, а это в свою очередь приводит к увеличению проскальзывания.

Выводы

В результате проведения экспериментов были получены зависимости изменения величины шероховатости обработанной поверхности от углов самозатягивания и внедрения, а также расположения ролика относительно детали. Установлено, что при увеличении угла самозатягивания шероховатость поверхности обработанных образцов снижается. При этом площадь контакта и напряжения, при изменении угла самозатягивания в пределах от 0 до 3 градусов, изменяется в незначительных пределах. Из вышесказанного можно сделать вывод, что уменьшение шероховатости можно объяснить возникновением процесса проскальзывания деформирующего элемента относительно обкатываемой поверхности детали.

Изучение явления проскальзывания между поверхностями деформирующего элемента и обрабатываемой детали для объяснения влияния углов внедрения и самозатягивания на шероховатость может дополнить объяснение и выявить новые особенности процесса обработки ППД.