Эксплуатационные свойства деталей машин, восстановленных осталиванием (гальваническим нанесением твёрдого железа) во многом определяются комплексом свойств, полученных в процессе механической обработки, особенно во время финишной обработки (тонкое точение или шлифование) [1]. Это объясняется высокой микротвердостью гальванопокрытий, равномерным распределением припуска, малой глубиной дефектного слоя после электролиза и небольшой шероховатостью.

Шлифование сопровождается высокой температурой в зоне контакта [2, 3]. Согласно данным [4], около 80 % всей механической работы, возникающей при шлифовании, переходит в тепло, а 20 % преобразуется в потенциальную энергию деформации кристаллической решетки. Для этого процесса характерно образование растягивающих напряжений, которые практически возможно уменьшить, но не удается ликвидировать [5, 6].

Наиболее полно в настоящее время решены вопросы обрабатываемости шлифованием покрытий хрома. На основе комплексных исследований в работе [7] установлено, что получить в покрытиях хрома сжимающие напряжения при электролизе или технологическими методами при механической обработке не представляется возможным, за исключением методов «поверхностно-пластической деформации» (ППД).

По обработке покрытий твердого железа известно небольшое число работ, которые не раскрывают всей сущности специфики их обрабатываемости. По данным этих исследований режимы шлифования тяготеют к нормативам резания сталей. Причиной является недостаточный учёт специфики физико-механических свойств покрытий твердого железа, которые по химическому составу весьма близки к чистому железу, насыщенному водородом, а со стороны механических свойств микротвердость покрытий близка к твердости закаленных сталей, но отличается тем, что у покрытий имеется микротрещиноватая структура и при шлифовании стружка не сгорает из-за отсутствия достаточного количества углерода, а просто оплавляется. Следует учитывать также, что покрытия твердого железа имеют наивысший коэффициент теплопроводности по сравнению со сталями и покрытиями хрома, а следовательно, они более чувствительны к тепловым полям, возникающим при механической обработке.

Цель исследования: изучить и выявить связи, обеспечивающие получение качественного исходного рельефа и шероховатости покрытий твердого железа в процессе механической обработки.

Материалы и методы исследования

Исследования проводились на универсальных круглошлифовальных станках мод. 312М и мод. ЗБ151. Диаметр образцов соответствовал 40 мм, толщина исходного покрытия 0,5 мм, исходя из размеров восстанавливаемых поверхностей деталей автомобилей. Величина снимаемого припуска принималась от 0,1 до 0,2 мм.

Исходя из условий специфики микроструктуры твердого железа, для окончательных испытаний были выбраны абразивные круги «Волжского абразивного завода» марок 24А, 34А и 64С, которые широко применяются для обработки простых углеродистых сталей. Структура инструмента среднеплотная № 5, 6 на керамической связке К, прямого профиля, с зернистостью 20, 25, 32, 40.

Правка кругов: черновой режим – твердосплавным диском с поперечной подачей – 0,5 м/мин; окончательный режим правки – алмазнометаллическим карандашом типа «С» с поперечной подачей – 0,01 мм/дв. Ход и продольной подачей – 0,06 м/мин.

Минутный съём металла определялся расчетным путем по изменению геометрических параметров обрабатываемых поверхностей. От весового метода отказались ввиду возникающих больших погрешностей. Выхаживание поверхности не проводилось. Дополнительно исследовалась шероховатость получаемого рельефа и микротвердость наружных слоев.

Результаты исследования и их обсуждение

Предварительные исследования по обрабатываемости покрытий твердого железа показали, что частицы металла, снимаемые при шлифовании, не сгорают, а оплавляются. Отработка покрытий шлифовальными кругами с материалами абразивных зерен 24А, 34А и 64С показала, что самую низкую режущую способность имеют круги с абразивным зерном 64С (табл. 1). Мягкое железо весьма интенсивно за короткое время работы шлифовального круга адгезирует на режущие грани абразивных зерен. Особенно наглядно адгезия продуктов резания проявляется у абразивных зерен 64С из-за их высокой теплопроводности. При этом поры у круга свободны от частиц металла. Итак если при шлифовании сталей шлифовальный круг работает с затуплением, то при обработке твёрдого железа круг работает с засаливанием мягким железом по вершинам зерен абразива.

Таблица 1

Влияние материала абразивных зерен на показатели процесса шлифования (VК = 30 м/с, VД = 0,6 м/с, S = 2 Вк, зернистость абразива 25, твердость СМ2)

|

Материал абразивных зерен |

Глубина шлифования, t (мм) |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

24А |

0,005 |

0,38 |

3,7 |

|

0,012 |

0,50 |

6,4 |

|

|

34А |

0,005 |

0,36 |

7,7 |

|

0,012 |

0,42 |

12,8 |

|

|

64С |

0,005 |

0,27 |

4,6 |

|

0,012 |

0,43 |

6,4 |

При постоянстве глубины шлифования t = 0,005 мм шероховатость поверхности в начальной стадии обработки возрастает с изменением материала зерна от 64С к 34А и 24А. За короткий промежуток времени (порядка 2 мин) шероховатость наружного слоя при воздействии зерна 64С начинает огрубляться из-за залипания круга. Круги с зернами 24А и 34А в это время работают стабильно и не проявляют признаков засаливания. Похожие характеристики процесса шлифования сохраняются и при переходе к глубине шлифования t = 0,012 мм. Шероховатость возрастает в 1,2–1,6 раза. Дефектность наружных слоев возрастает в среднем в два раза.

Важной характеристикой в процессе шлифования является величина абразивного зерна (зернистость круга) (табл. 2).

Таблица 2

Влияние зернистости абразивов на показатели процесса шлифования (VК = 30 м/с, VД = 0,6 м/с, S = 0,2 Вк, круг 24А, твердость СМ2, структура № 6)

|

Зернистость |

Глубина шлифования, t, (мм) |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

20 |

0,005 |

0,36 |

4,8 |

|

0,012 |

0,40 |

9,4 |

|

|

25 |

0,005 |

0,38 |

3,7 |

|

0,012 |

0,50 |

6,4 |

|

|

32 |

0,005 |

0,40 |

4,7 |

|

0,012 |

0,45 |

7,5 |

|

|

40 |

0,005 |

0,42 |

4,6 |

|

0,012 |

0,48 |

5,2 |

Величина шероховатости возрастает с Ra = 0,3 мкм до Ra = 0,42 при t = 0,005 мм), с увеличением зернистости от 20 до 40. Снижение микротвердости в наружном слое с изменением зернистости невелика и составляет 3,7–4,7 %. При глубине шлифования t = 0,012 мм снижение микротвердости составляет 9,4 % зернистость 20 и наименьшая 5,2 % при зернистости 40.

На качество обработки и производительность процесса оказывает влияние твердость шлифовальных кругов (табл. 3).

Таблица 3

Влияние твердости кругов на показатели процесса шлифования (VК = 30 м/с, VД = 0,6 м/с, S = 0,28, материал зерна 24А, зернистость 25)

|

Твердость круга |

Глубина шлифования, t (мм) |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

СМ1 |

0,005 |

0,41 |

4,8 |

|

0,012 |

0,44 |

10,0 |

|

|

СМ2 |

0,005 |

0,38 |

3,7 |

|

0,012 |

0,50 |

6,4 |

|

|

С1 |

0,005 |

0,39 |

4,7 |

|

0,012 |

0,48 |

9,5 |

|

|

С2 |

0,005 |

0,40 |

5,0 |

|

0,012 |

0,43 |

11,0 |

|

|

СТ1 |

0,005 |

0,41 |

5,2 |

|

0,012 |

0,44 |

13,0 |

Наилучшие показатели при шлифовании покрытий твердого железа получены при обработке кругами твердости СМ2. На основе исследований шлифовальный круг марки 24A40СМ6K1 признан наиболее рациональным для обработки покрытий твердого железа и рекомендован в производство. С использованием данного круга были проведены исследования по выявлению режимов шлифования покрытий.

Расчет или выбор режимов обработки чаще всего начинают с глубины резания (в шлифовании поперечная подача). Поперечная подача (SПОП) оказывает влияние на величину внедрения абразивных зерен в покрытие, что сопровождается ростом температур контакта (табл. 4).

Таблица 4

Влияние поперечной подачи на параметры шлифования (VК = 30 м/с, VД = 0,6 м/с, S = 0,2В, СОТС отсутствует)

|

Глубина шлифования, t (мм) |

Температура контакта, t °С |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

0,005 |

245 |

0,40 |

4,6 |

|

0,007 |

275 |

0,43 |

5,2 |

|

0,012 |

320 |

0,48 |

6,4 |

|

0,020 |

400 |

0,82 |

10,5 |

|

0,25 |

435 |

1,15 |

13,2 |

Увеличение поперечной подачи с 0,005 до 0,025 мм вызывает следующие изменения: температура зоны контакта повышается в 1,75 раза и шероховатость в 2,9 раза, а разупрочнение активизируется в 2,87 раза.

На параметры шлифования оказывает влияние круговая подача (скорости вращения детали) (табл. 5).

Таблица 5

Влияние круговой подачи на параметры шлифования (VК = 30 м/с, i = 1, t = 0,005 мм, S = 0,2ВК, СОТС отсутствует)

|

Круговая подача, VД м/с |

Температура контакта, t °С |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

0,220 |

230 |

0,33 |

4,3 |

|

0,433 |

245 |

0,42 |

4,6 |

|

0,883 |

280 |

0,60 |

5,5 |

|

1,000 |

290 |

0,60 |

5,5 |

|

1,333 |

330 |

0,71 |

6,8 |

Экспериментом было установлено, что при VД = 1,16 м/с и выше наступает качественное изменение параметров процесса резания, которое сопровождается ростом сил резания, интенсификацией температур и активным налипанием металла на грани зерен абразива. На основе изложенного значение VД = 1,16 м/с следует считать допустимым пределом.

Количество абразивных зерен, участвующих в процессе резания элементарного сечения обработки, во многом зависит от величины продольной подачи (S) влияющей на параметры качества поверхностного слоя деталей (табл. 6).

Таблица 6

Влияние продольной подачи на процесс шлифования (VК = 30 м/с, VД = 0,6 м/с, t = 0,005 мм, СОТС отсутствует)

|

Продольная подача в полях ширины абразивного круга, (ВК) |

Температура контакта, t °С |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

0,1 ВК |

170 |

0,29 |

– |

|

0,2 ВК |

245 |

0,42 |

4,6 |

|

0,3 ВК |

310 |

0,53 |

5,1 |

|

0,4 ВК |

390 |

0,72 |

8,0 |

Анализ влияния продольной подачи и требований к шероховатости восстановленных деталей показывает, что задавать величину S более 0,3 Вк нецелесообразно.

Современное шлифование металлов в основном производится с подачей СОТС. Подача 5 % раствора эмульсола из насадки, равной ширине круга, падающей струёй показала эффективность до ~0,1 л/с (табл. 7).

Таблица 7

Влияние СОТС на показатели процесса шлифования (VК = 30 м/с, VД = 0,4 м/с, t = 0,010 мм, S = 0,3 Вк)

|

Количество подаваемой |

Шероховатость, Ra (мкм) |

Снижение микротвердости, α ( %) |

|

0 |

1,25 |

16 |

|

0,032 |

0,62 |

6,3 |

|

0,064 |

0,52 |

3,6 |

|

0,096 |

0,48 |

2,4 |

|

0,320 |

0,44 |

2,4 |

|

0,670 |

0,40 |

1,9 |

Повышение количества СОТС свыше 0,1 л/с менее ощутимо для снижения шероховатости и дефектности наружного слоя, но оно резко улучшает условия резания шлифовального круга.

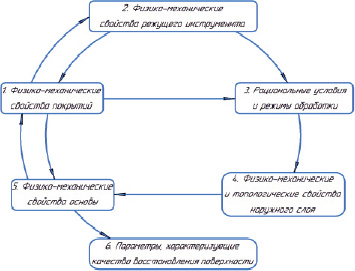

Механическая обработка сопровождается противоборством между обрабатываемым металлом и прочностными свойствами режущего инструмента. Физико-механические свойства твердого железа (фактор 1) оказывают влияние на физико-механические свойства режущего инструмента (фактор 2), это: материал и величина зерна абразива, твердость, вид связки и структура и др. Результатом взаимодействия покрытия и инструмента является рациональные режимы и условия обработки (рисунок) (фактор 3), выходными параметрами которых являются физико-механические и топологические свойства наружного слоя. Выходные параметры характеризуются комплексом показателей качества восстановленной поверхности детали (фактор 6).

Схема связи факторов, обеспечивающих формирование исходных слоев твердого железа

Параметры (фактор 6) могут быть равны утраченными или превзойти их (лучший вариант), а возможно и уступать утраченным свойствам (худший вариант). Из рассмотренной схемы взаимосвязи групп факторов следует, что фактор 4 формируется в процессе механической обработки. Он является заключительной стадией в восстановительной технологии и одной из ответственных.

Выводы

1. Установлено, что применимость режущего инструмента для механической обработки твердого железа находится в прямой связи с адгезионной инертностью к железу. Обработка шлифованием сопровождается оплавлением частиц твердого железа и их налипанием на вершины абразивных зерен. Данные эксперимента показывают, что наибольшей универсальностью обладает шлифовальный круг с материалом абразивных зерен белого электрокорунда 24А.

2. С целью повышения работоспособности навощённого слоя при его обработке необходимо сохранять неизменной величину микротвердости, полученную в процессе электролиза, поэтому на операции чистового шлифования твердого железа эффективнен припуск до 0,2 мм.

3. Выявлено, что шлифованием получаются наиболее качественные исходные слои при использовании абразивного круга 24A40СM26K1 с введением ограничений по режимам резания; VК = 20–30 м/с, VД = 0,6–1,16 м/с, t = до 0,12 мм, S = (0,2 – 0,3)Вк, i до 2. Для повышения качества исходного слоя и гидроочистки абразивного круга рекомендуется обработку вести с подачей СОТС в объеме свыше 0,1 л/с.