Ректификация является одним из самых распространённых процессов химической технологии. Энергетические затраты на процесс ректификации составляют наибольшую долю в общих энергетических затратах на процессы химической технологии.

Этим обусловлен интерес к исследованию динамики процесса ректификации с целью энергосбережения [1] и созданию систем управления этим процессом [2].

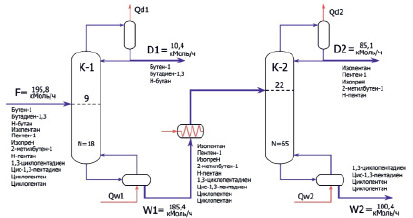

В качестве объекта управления выбран блок колонн К-1 и К-2 в производстве изопрена [3, 4]. Технологическая схема ректификационной установки приведена на рис. 1. Питающая смесь – фракция углеводородов C5 пиролиза (поток F) поступает в колонну К-1, в которой происходит отделение низкокипящих компонентов фракции (поток D1). Целевым потоком, содержащим изопрен, является поток кубовой жидкости (W1). После нагрева до температуры кипения поток W1 поступает в колонну К-2, где происходит отделение высококипящих компонентов (поток W2). Фракция, содержащая изопрен, отбирается в виде дистиллята (поток D2). Процесс осуществляется при технологических параметрах, приведённых для базового режима, в табл. 1.

Рис. 1. Технологическая схема блока колонн ректификации К-1 и К-2 в производстве изопрена

Таблица 1

Технологические параметры для базового режима

|

Параметр |

Значение |

|

Расход питания, F, (кмоль/ч) |

195,8 |

|

Содержание изопрена в питающей смеси F, (мол. дол.) |

0,258 |

|

Расход дистиллята (К-1), D1, (кг/ч) |

10,4 |

|

Расход кубовой жидкости (К-1), W1, (кг/ч) |

185,4 |

|

Содержание изопрена в кубовой жидкости (W1), (мол. дол.) |

0,272 |

|

Флегмовое число (К-1) |

35,5 |

|

Расход дистиллята (К-2), D2, (кмоль/ч) |

85,1 |

|

Расход кубовой жидкости (К-2), W2, (кмоль/ч) |

100,4 |

|

Флегмовое число (К-2) |

15,5 |

Цель работы: разработка системы оптимального управления ректификационными колоннами К-1 и К-2, обеспечивающей минимизацию энергетических затрат и качественный переходной процесс в этих колоннах при возмущении по расходу питания в головную колонну.

Для получения системы оптимального управления решаются следующие задачи:

– в программной среде Unisim Design [5] вычисляются оптимальные статические режимы блока колонн К-1 и К-2, обеспечивающие минимальные энергетические затраты на процесс выделения дистиллята колонны К-2 требуемого качества при изменении расхода питания в колонну К-1;

– определяются места контрольных тарелок колонн К-1 и К-2 в статическом режиме при базовом расходе и составе питания в колонну К-1;

– определяется структура системы управления колоннами К-1 и К-2;

– в программной среде Unisim Design для колонн К-1 и К-2 моделируютя кривые разгона по каналам: расход питания – температура на контрольной тарелке, расход управляющего потока – температура на контрольной тарелке;

– определяются передаточные функции компенсаторов и регуляторов;

– строится переходной процесс в системе управления колоннами К-1 и К-2 и оценивается его качество.

Статическая оптимизация

Оптимизация статических режимов выполнялась поэтапным декомпозиционным методом [6]. В качестве критерия оптимальности выбраны энергетические затраты на технологический процесс, которые оценивались по тепловым потокам конденсаторов и ребойлеров. Результаты оптимизации показаны в табл. 2 и 3.

Таблица 2

Результаты статической оптимизации колонны К-1

|

Расход питания F, кг/ч |

Расход дистиллята D1, кг/ч |

Расход кубового продукта W1, кг/ч |

Тепловой поток конденсатора Qd1, кДж/ч |

Тепловой поток ребойлера Qw1, кДж/ч |

Расход флегмы L1, кг/ч |

Температура на контрольной тарелке, °C |

|

11880 |

521,78 |

11358,22 |

7294465,45 |

2552098,28 |

17857,78 |

27,12 |

|

12540 |

556,91 |

11983,09 |

7641142,84 |

2635000,80 |

18672,94 |

32,28 |

|

13200 |

580,26 |

12619,74 |

8086620,50 |

2817255,06 |

19793,36 |

28,57 |

|

13860 |

608,62 |

13251,38 |

8516834,21 |

2984075,84 |

20851,37 |

26,63 |

|

14520 |

638,29 |

13881,71 |

8895206,12 |

3098981,25 |

21772,48 |

28,58 |

Таблица 3

Результаты статической оптимизации К-2

|

Расход питания в колонну К-1 F, кг/ч |

Расход дистиллята D2, кг/ч |

Расход кубового продукта W2, кг/ч |

Тепловой поток конденсатора Qd2, кДж/ч |

Тепловой поток ребойлера Qw2, кДж/ч |

Расход флегмы L2, кг/ч |

Температура на на контрольной тарелке, °C |

|

11880 |

5203,35 |

6154,87 |

31771086 |

31830097 |

79753,56 |

48,58 |

|

12540 |

5486,27 |

6496,82 |

33536161 |

33598050 |

84187,01 |

48,58 |

|

13200 |

5786,93 |

6832,81 |

35361164 |

35418875 |

88767,52 |

48,65 |

|

13860 |

6070,88 |

7180,50 |

37067108 |

37134152 |

93047,76 |

48,59 |

|

14520 |

6364,41 |

7517,30 |

38887457 |

38958139 |

97619,68 |

48,64 |

По результатам статической оптимизации установлено, что управляющие воздействия линейно зависят от расхода питания в колонну К-1 и система управления должна основываться на изменении этих воздействий пропорционально изменению подачи питания. Установлена пропорциональность расхода питания в К-2 и расхода питания в головную колонну К-1, что позволяет формировать управляющие воздействия колонны К-2 в зависимости от отбора продукта W1. Из табл. 2 и 3 следует, что температура на контрольных тарелках изменяется незначительно при изменении расхода питания в колонну К-1. В связи с этим для стабилизации качества продукта можно стабилизировать температуру на контрольных тарелках.

Определение контрольных тарелок

Практически в любой задаче управления процессом ректификации имеет место задача получения информации о составе, оцениваемом по температуре в контрольной точке объекта управления.

Выбор тарелки, на которой будет контролироваться температура (контрольная тарелка) либо другой параметр, косвенно характеризующий состав, может происходить по различным критериям [7]. В данной работе место контрольной тарелки выбиралось по максимальному отклонению температурного профиля при нанесении внешнего воздействия с разными знаками по расходу питания.

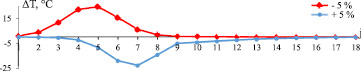

На рис. 2 представлено отклонение температуры на тарелках колонны К-1 от температурного профиля в базовом статическом режиме при изменении расхода питания на ±5 %.

Из графика следует, что можно выбрать в качестве контрольной тарелки 6 тарелку.

Рис. 2. Изменение температурного профиля К-1 при изменении расхода питания на ±5 %

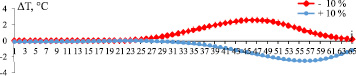

Рис. 3. Изменение температурного профиля К-2 при изменении расхода питания на ±10 %

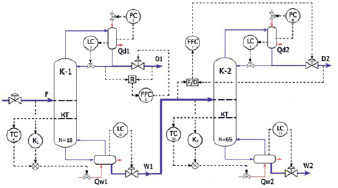

Рис. 3. Схема системы управления блоком ректификационных колонн К-1 и К-2

На рис. 3 представлено изменение температуры на тарелках К-2 при изменении расхода питания в эту колонну на ±10 %.

Из представленного графика следует, что, что в качестве контрольной можно выбрать 53 тарелку.

На основе анализа оптимальных статических режимов работы ректификационных колонн предложена система управления, представленная на рис. 3. Она содержит:

– комбинированную систему регулирования температуры на контрольной тарелке колонны К-1 изменением расхода теплового потока в зависимости от расхода питания в эту колонну;

– систему стабилизации флегмового числа колонны К-1 изменением отбора дистиллята D1;

– комбинированную систему регулирования температуры на контрольной тарелке колонны К-2 изменением расхода теплового потока в зависимости от расхода питания в эту колонну;

– систему регулирования расхода дистиллята D2 в зависимости от расхода питания в колонну К-2.

Одноконтурными системами регули- руются:

– уровни во флегмовых ёмкостях изменением расхода флегмы;

– уровни в ребойлерах колонн изменением расхода кубового продукта;

– давление в колоннах изменением расхода охлаждающего агента в конденсаторы колонн.

Кривые разгона по каналам передачи воздействий получены моделированием в среде Unisim Design. Далее определены передаточные функции объекта и выполнена их нормировка.

Настроечные параметры ПИ-регуляторов, используемых в системах стабилизации, подбирались имитационным моделированием в среде Unisim Design.

Для синтеза регуляторов соотношения расходов смоделированы функциональные блоки R и F/D, которые рассчитывают флегмовое число и отношение питания к дистилляту соответственно. Выходной сигнал функционального блока поступает на вход классического ПИ-регулятора FFC, который регулирует соотношение расходов изменением положения клапана, установленного на линии отбора дистиллята.

В табл. 4 приведены значения настроечных параметров ПИ-регуляторов, предлагаемых в системе управления. Настроечные параметры регуляторов определены на основе анализа переходных процессов в процессе имитационного моделирования.

Таблица 4

Настроечные параметры регуляторов блока колонн К-1 и К-2

|

Позиция на схеме |

Наименование |

Коэффициент усиления К |

Время изодрома Ti, мин |

|

1 |

Регулятор расхода |

0,1 |

0,2 |

|

2 |

Регулятор давления |

2 |

0,2 |

|

3 |

Регулятор уровня |

4 |

6 |

|

4 |

Регулятор соотношения расходов |

0,15 |

0,1 |

|

5 |

Регулятор температуры |

3,4 |

0,6 |

|

6 |

Регулятор уровня |

4 |

6 |

|

7 |

Регулятор соотношения расходов |

0,15 |

0,1 |

|

8 |

Регулятор давления |

2 |

0,2 |

|

9 |

Регулятор уровня |

4 |

4 |

|

10 |

Регулятор температуры |

2,4 |

0,3 |

|

11 |

Регулятор уровня |

4 |

4 |

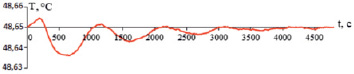

Рис. 4. Изменение температуры на контрольной тарелке в колонне К-2

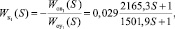

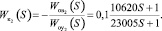

В качестве компенсаторов К1 и К2 выбраны интегро-дифференцирующие звенья и получены их передаточные функции 1, 2:

(1)

(1)

(2)

(2)

На рис. 4 представлен график изменения температуры на контрольной тарелке ТКТ колонны К-2 в системе оптимального управления блоком колонн К-1 и К-2 при ступенчатом возмущении в головную колонну по расходу питания на 10 % от базового значения. Амплитуда колебаний не превышает 0,015 °С, а время переходного процесса блока колонн составляет менее 1 ч, что свидетельствует о высоком качестве переходного процесса.

Выводы

Выполнен структурный и параметрический синтез системы оптимального управления колоннами К-1 и К-2 в производстве изопрена. Получен переходной процесс высокого качества с максимальным отклонением температуры на контрольной тарелке, не превышающем погрешности измерительных средств, используемых в производственных условиях.

Выполнение структурного и параметрического синтеза с использованием среды Unisim Design на примере блока колонн К-1 и К-2 в производстве изопрена показало высокую эффективность как по статической оптимизации процесса, так и по имитационному моделированию при коррекции значений настроечных параметров регулирующих устройств.