В настоящее время доля продукции с возможностями использования в качестве техники и технологий двойного назначения интенсивно увеличивается на мировом рынке, а крупные мировые военно-промышленные корпорации, являющиеся лидерами в области электроники и робототехники, расширяют функциональность разработок, не ограничиваясь исключительно военной специализацией. Объяснение этому видится в стремлении сохранить прибыльность бизнеса при возросшей конкуренции и интенсивном пересмотре финансирования целевых программ из военного бюджета в нынешних непростых экономико-политических условиях, ввиду общей острой нехватки средств [1].

Поскольку спрос на роботизированное решение задач различного уровня сложности и сервисную робототехнику весьма высок в различных отраслях, то в электронном сегменте мирового бизнеса широко представлены наземные роботизированные беспилотные (или безэкипажные) системы различного назначения. Подвижные роботизированные платформы задействованы, когда невозможно непосредственное участие человека в работах, представляющих угрозу жизни и здоровью, или когда пилотируемые машины неприемлемы по массогабаритным условиям, или монотонность деятельности и ее продолжительность провоцируют обострение человеческого фактора, влияя на получаемые результаты, например, непосредственное наблюдение, круговое или при патрулировании территории, оповещение, масштабное выполнение системы замеров, и многое другое, осуществление различного рода транспортных функций также является насущной задачей.

Успешное применение наземного мобильного робота, как любой мехатронной системы, обусловлено, укрупненно, синтезом двух компонент, соответствующих назначению разработки в целом: шасси и системы управления движением – это важно и для роботизированных систем, чьи размеры и мощности сопоставимы с параметрами наземных пилотируемых машин, и для мини-роботов, параметры которых существенно меньше [2].

Требуемые технические характеристики (или тягово-сцепные свойства), согласно назначению наземного беспилотника, должны быть в полной мере реализованы на этапе разработки шасси или в ходе поиска приемлемого варианта готового технического решения. Создатели колесных роботизированных платформ легкого класса эффективно применяют комплексную кооперацию, используя готовые шасси от разработчиков, специализирующихся на машинах повышенной проходимости. Так, например, базой беспилотного вездехода Squad Mission Support System от корпорации Lockheed Martin Corporation (США) – длительное время является образчиком роботизированных наземных платформ с модульным проектированием надстройки – является шестиколесная платформа ATV Land Tamer компании Hydratrek (США), специализирующейся на вездеходах-амфибиях. Но необходимо учитывать пределы тяговых и сцепных качеств машины: в тестовых испытаниях на годность указанной платформы для транспортировки ею 450 кг снаряжения при обеспечении, в частности, средней скорости четыре километра в час при восьмичасовом переходе в условиях, когда существуют спуск по склонам шестьдесят процентов и движение вперед-назад по склонам до тридцати процентов, установили её неприемлемость. Влияние громоздкой поклажи на положение центра тяжести беспилотного транспортного средства стало существенной проблемой, усугубляющейся задействованием большого числа передач, высокими потерями мощности при реализуемом способе поворота, а также увеличенной нагрузкой на шины, повышающей их износ. Данное участие представляется попыткой приспособить самоходное шасси с определенными тягово-скоростными свойствами в качестве своего рода основы для машин специального назначения; но так как параметрический ряд таких машин изначально не разрабатывался, то возможность широкой последовательной плановой модернизации исходного шасси не предусматривалась.

В работах [3, 4], в научном обзоре, представлен и обобщен современный уровень развития и сформулирована актуальность разработки отечественных роботизированных платформ как легкого класса, способных транспортировать несколько центнеров полезного груза, так и необходимость создания мини-роботов, в частности для решения широкого круга задач в растениеводстве и животноводстве. Объектами в данных работах являются оснащенные электрической трансмиссией роботизированные платформы с колесными шасси, акцент сделан на повышении их подвижности на местности с помощью систем управления.

Системная информация об отечественных разработках и исследованиях роботизированных шасси с гусеничным движителем, столь эффективным для бездорожья и слабых грунтов, практически отсутствует в открытых публикациях.

Вместе с тем общеизвестно, что из-за малых средних удельных давлений на грунт осадка гусеничного движителя на слабых грунтах меньше. Вследствие этого улучшаются сцепные качества, уменьшаются сопротивление движению и буксование – и большой диаметр колес, и другие мероприятия не позволяют колесным машинам высокой проходимости в полной мере сравняться с данными характеристиками (отсюда – обратное: грузоподъемность гусеничных шасси выше).

Гусеничный движитель сравнительно легко преодолевает препятствия, недоступные для колесных шасси, отличаясь устойчивостью к воздействию теплоисточников с высокими температурами и посторонних колюще-режущих предметов; привод гусеничной машины, по сравнению с многоосными многоприводными колесными машинами, существенно проще, так как достаточного одного дифференциала, а ее маневренность – выше.

Сравнение колесного и гусеничного шасси по массе, что представляется корректным при учете общей массы всех элементов, а не только масс шин и траков гусениц; уровень КПД, который у колесных движителей в общем выше; общие вопросы долговечности и более сложное изготовление гусеничных шасси, а также их ремонт, учитывая специфику износа и поломок, – это важные аспекты и критерии для пилотируемых машин, но для мини-робота они становятся менее значимыми из-за таких особенностей его конструкции, как, например, специфика реализуемой схемы трансмиссии, нерентабельность применения пневмошин. Поэтому использование электрической трансмиссии для мини-робота с гусеничным шасси представляется оправданным, как и использование в качестве бортовой энергоустановки аккумуляторных батарей (АКБ), характеристики и свойства которых во многом определяют продолжительность движения машины.

Поскольку и стоимость, и массогабаритные параметры АКБ разных типов существенно различаются, то предусмотренный резерв пространства для установки расширяет номенклатуру подходящих для использования АКБ, – поиск и замена аккумулятора упрощаются, удешевляется эксплуатация машины, – данный пункт, связанный с возможными габаритами шасси, является важным и должен быть учтен на этапе проектирования.

Таким образом, разработка конструкции шасси в общем представляет многопараметрическую задачу. В качестве приемлемого решения, с учетом сказанного, следует, по-видимому, принять вариант, при котором компоновка структурных элементов с необходимыми параметрами позволяет выдержать малые габариты шасси и обеспечить согласованную работу для достижения требуемых характеристик машины.

Цель исследования: сказанное выше обусловливает целесообразность разработки гусеничного шасси для беспилотного наземного мини-робота, выполнение последующих тестов его макета с разными типами АКБ для апробации предложенных решений, прежде всего для установления соответствия скорости и времени движения машины требуемым значениям.

Материалы и методы исследования

В ходе работ были пройдены все необходимые этапы, начиная с поиска общих концепций решения, согласно техническому заданию, и выполнения проектирования и заканчивая созданием экспериментального образца для его участия в последующих тестах.

Мини-робот предназначается для осуществления сопроводительных транспортных функций при идущем человеке и должен транспортировать, в том числе и по бездорожью, 110 кг груза в течение восьми часов движения с минимальной скоростью 5 км/ч.

Вопрос о движителе, приоритетный на этапе проектирования самоходного шасси и обосновывающий отправную точку к рассмотрению компоновки ходовой системы, изначально решен выбором гусеничного шасси и электрической трансмиссии. Такая концепция позволяет оптимизировать размещение элементов схемы, экономя место для аккумуляторов, а снижению габаритов способствует отсутствие бортовых передач, механизмов поворота.

Примененный алгоритм проектирования шасси, включая расчеты параметров необходимых элементов трансмиссии и шасси, в целом придерживался и повторял общий ход выполнения проектировочных расчетов [5]. Но при этом учитывались нюансы конструкции, обусловленные размерами машины, особенно пункт размещения АКБ. Для этого с помощью системы автоматического проектирования NX CAD были построены трехмерные модели необходимых деталей, элементов и комплектующих, как оригинальных, так и покупных (например, электродвигатели, аккумуляторы), выполнена виртуальная сборка шасси. Общую тенденцию поиска решения можно свести к установлению компромисса между крайними случаями: высота шасси имеет наибольшие размеры при вертикальном расположении аккумуляторов, а при горизонтальном – наибольшие ширину или длину. Выполненное компьютерное моделирование (рис. 1) существенно снизило затраты времени на согласование габаритов и размеров силовой установки, элементов трансмиссии и подвески, бокса электроники. На основе рассмотрения многочисленных вариантов шасси был выбран приемлемый, имеющий рациональную компоновку и облегчающий исполнение.

Рис. 1. Пример эскизного варианта шасси: для удобства компоновки АКБ увеличена высота

В качестве источника энергии могут быть использованы или две свинцовых гелевых АКБ, каждая имеет напряжение 12 В и емкость 27 А/ч, или две литий-ионных батареи, 33 А/ч каждая, или одна – на 24 В, емкостью 77 А/ч. По сравнению со свинцовыми АКБ, стоимость последних почти на порядок выше. Со свинцовыми аккумуляторами снаряженная масса составляет 52 кг, а с литиевым – почти в 1,4 раза меньше.

Электродвигатели установлены в корме шасси коллекторами друг к другу; используются встроенные редукторы с понижающим числом 200. Передача крутящего момента на звездочку, установленную на ведущем валу, осуществляется однорядной цепной передачей, через вал момент передается на ведущее колесо, затем – на гусеничную ленту.

Технические характеристики гусеничного шасси приведены в таблице.

Технические характеристики гусеничного шасси

|

Параметр, размерность |

Значение |

|

Габаритные размеры шасси (длина – ширина – высота), м |

1,0–0,5–0,25 |

|

Масса неснаряженного шасси (без АКБ), кг |

31,6 |

|

Ширина гусеницы, м |

0,084 |

|

Мощность электродвигателя, кВт |

0,35 |

|

Тип электродвигателя |

Коллекторный постоянного тока |

|

Напряжение питания электродвигателя, В |

24 |

|

Количество электродвигателей, шт. |

2 |

|

Допустимая полная масса мини-робота на базе шасси, кг |

170 |

Общий вид гусеничного шасси для мини-робота показан на рис. 2 (верхняя закрывающая панель снята).

Тестовые испытания макета мини-робота проводились с полной допустимой массой.

Рис. 2. Гусеничное шасси и вид блока электромоторов

Результаты исследования и их обсуждение

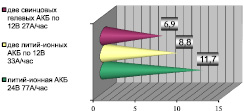

В ходе тестов определялась возможность продолжительного движения машины с требуемой минимальной скоростью 5 км/ч по бездорожью, в условиях равнинной местности, при комплектации рассмотренными типами аккумуляторов. Ограничивающим критерием являлись сигналы, подаваемые устройством слежения за состоянием батареи, о ее полном заряде и о необходимости проведения подзарядки; сравнительные результаты представлены на диаграмме (рис. 3).

Рис. 3. Продолжительность движения макета мини-робота (в часах) с разными типами АКБ

Так, свинцовым гелевым аккумуляторам подзарядка потребовалась по истечении 86 % необходимого интервала времени работы, а с литий-ионной батареей не только достигнут требуемый восьмичасовой интервал, но он может быть превышен почти в 1,5 раза.

Тесты показали высокую проходимость машины на слабых грунтах, сохранение устойчивости при преодолении спусков-подъемов до 85. Максимальная развиваемая скорость по дороге с асфальтным покрытием составила более 20 км/ч, а по бездорожью – 10 км/ч.

Данные результаты, как представляется, достигнуты в том числе благодаря низкому среднему удельному давлению движителя на грунт – расчетное значение 0,011 МПа.

Тесты шасси проводились при нахождении и удерживании объекта в поле зрения, поэтому использовался модуль дистанционного управления, имеющий типовую спецификацию для радиоуправляемых моделей и набор аппаратных средств: 10 каналов с цифровой передачей сигнала на частотах сигнала 2,4 ГГц, что позволяет реализовать устойчивый сигнал при дальности до 5 км при прямой видимости, а также до 1,5 км в условиях города. Каналы имеют защиту от помех, благодаря встроенной защите передатчика.

Тестировалась возможность автономного движения роботизированного объекта: при «потере» сигнала от пульта оператора платформа успешно вернулась в точку старта по заложенным в память бортового приемника координатам, что можно рассматривать как начальный этап оснащения мини-робота современными средствами связи [6].

Заключение

В результате анализа проводимых в стране работ по наземным беспилотным транспортно-технологическим системам был выявлен существенный дефицит информации по использованию для мини-роботов гусеничных движителей – полученные практические результаты способствуют восполнению сведений и расширяют представление о возможности использования гусеничных шасси.

Конструкция гусеничного шасси с электрической трансмиссией разрабатывалась исходя из условия минимизации его габаритов и обеспечения возможности использования на борту АКБ разных типов, существенно различающихся по массогабаритным показателям.

Тесты макета мини-робота, выполняющего функции грузового эскорта и имеющего заявленную допустимую полную массу 170 кг, показали, что при использовании литий-ионной АКБ шасси способно сохранить минимальную скорость движения до 5 км/ч, соответствующую проектной, дольше требуемых восьми часов, являясь положительным обстоятельством – это можно рассматривать в качестве аспекта, оправдывающего принятую концепцию технического решения.

Значения среднего удельного давления движителя на грунт у разработанного гусеничного шасси недостижимы с колесными движителями и соответствуют уровню машин особо высокой проходимости (болотоходы и снегоходы), что способствует расширению области его применения при выполнении непосредственных транспортных функций.

Дальнейшую работу предполагается связать с оборудованием шасси микротурбиной для привода электрогенератора, обеспечивающего энергией электромоторы. Такая организация потоков энергии – преобразование тепловой энергии сгоревшего топлива в механическую, направляемую на выработку электрической энергии, которая затем преобразуется в механическую, – хотя и обладает меньшим КПД из-за увеличенных потерь, но существенная компенсация этому видится в синергии характеристик электрической трансмиссии и выгодных преимуществ работы микротурбины [7].

Результаты выполненной работы могут представить интерес и использоваться для формирования базы, необходимой для создания параметрического ряда самоходных гусеничных шасси для мини-роботов, построенных с применением унифицированных узлов и агрегатов по принципу модульного конструирования.