Особенностью поршневых длинноходовых тихоходных компрессорных агрегатов является увеличение параметра ψ = S/D > 10; время цикла N = 2…6 с [1]. Такие параметры при давлении нагнетания 10 МПа и выше, как предполагается, позволят наряду с повышением теплоотвода от сжимаемого газа за счёт увеличения времени цикла и более развитой внутренней поверхностью теплообмена (вытянутый цилиндр), а также с обеспечением рационального режима движения выходного звена снизить пиковые значения потребляемой мощности. Такая ступень может быть максимально приближена к ступени с изотермическим циклом или, по крайней мере, позволит в допустимых пределах температур нагнетания сжимать газ до высоких давлений в одной ступени [2]. Однако обеспечение закона движения поршня может неоднозначно сказаться на эффективности рабочего процесса. Так, например, замедление движения поршня в процессе нагнетания улучшит теплообмен и приведёт к дополнительному уменьшению температуры, но при этом, учитывая большие перепады давлений между рабочей камерой и окружающей средой, значительно возрастут утечки через неплотности. Поэтому в зависимости от решаемой задачи и определяющего параметра закон движения поршня может быть различен. Применение же сложных законов движения поршня в существующих быстроходных компрессорных агрегатах в настоящее время исследователями не рассматривалось по причине невозможности технической реализации.

Объект параметрического анализа – тихоходная длинноходовая бессмазочная ступень поршневого компрессора. Конструктивные и режимные параметры объекта:

1) диаметр цилиндра – 50 мм;

2) ход поршня – 200…1000 мм;

3) температура охлаждающей среды – 17 °С;

4) охлаждающая среда – вода;

5) сжимаемый газ – воздух;

6) первоначальная температура сжимаемого газа на всасывании – 19 °С;

7) давление всасывания – 0,1 МПа;

8) давление нагнетания – 10 МПа;

9) время цикла – 2…4 с.

Отношение времени движения от НМТ до ВМТ к времени движения от ВМТ до НМТ в теоретических экспериментах составляли – 1:1, 2:1, 3:1. Далее будем обозначать время сжатия (время прямого хода) – τсж, а время всасывания (время обратного хода) – τвс. Общее время цикла τ = τсж + τвс.

Как и все новые машины, тихоходные агрегаты высокого давления, в которых впервые было получено давление более 10 МПа в одной ступени сжатия, не лишены недостатков. Основной проблемой при конструировании тихоходных агрегатов являются значительные утечки через неплотности рабочей камеры, связанные с длительным рабочим циклом агрегата. Поэтому для совершенствования таких агрегатов необходимо провести анализ рабочего процесса. Основной целью исследования является определение влияния закона движения поршня на производительность поршневого агрегата.

Материалы и методы исследования

Разработанная математическая модель рабочего процесса тихоходной длинноходовой ступени учитывает реальную динамику клапанов всасывания и нагнетания, а также учитывает газовые потоки через неплотности рабочей камеры, конкретно через закрытые клапаны всасывания и нагнетания, и цилиндропоршневое уплотнение (манжеты). В программе расчёта реализуется имитация работы ступени сжатия с учётом теплообменных и массообменных процессов. При этом полученные данные в виде таблицы текущих параметров сохраняются файлом в программе WORD. Также данные выводятся в программе расчёта в виде списка интегральных параметров [3, 4].

Граничными параметрами при работе методики расчёта являются: первоначальная температура сжимаемого газа в рабочей полости; давление газа во всасывающем и нагнетательном трубопроводе; относительная влажность сжимаемого газа; характеристиками сжимаемого газа являются: коэффициент теплопроводности сжимаемого газа, малярная масса сжимаемого газа и теплоемкость сжимаемого газа, режимные и конструктивные характеристики тихоходной ступени: ход поршня, время цикла, диаметр цилиндра ступени, величина мертвого пространства; характеристики деталей, образующих рабочий объем: толщины стенок деталей, теплоемкость материалов, плотность деталей, коэффициент теплопроводности деталей; характеристики клапанов, через которые определяются потоки рабочей среды.

Итогом работы программы по моделированию рабочего процесса в тихоходной ступени являются интегральные характеристики, в которые входят следующие характеристики: коэффициент подачи, средняя температура нагнетаемого газа, мощность ступени, изотермический индикаторный КПД.

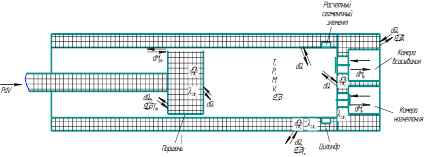

Схема для осуществления расчёта по модернизированной методике расчёта подробно описана в работе [5] и представлена на рис. 1.

Рис. 1. Схема тихоходной длинноходовой ступени поршневого компрессора, использованной в математической модели

Упрощающие допущения, принятые для построения данной математической модели, соответствуют общеустановленным для данного класса математических моделей [3, 6]: сжимаемый газ является однородной и непрерывной средой; мгновенные параметры рабочего процесса одинаковы во всех точках камеры сжатия; при работе пары трения, манжетное уплотнение – зеркало цилиндра, выделившаяся теплота полностью рассеивается в окружающую среду; пульсации рабочего тела во всасывающем и нагнетательном трубопроводах не учитываются, то есть давление газа принимается постоянным.

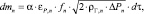

Разработанная математическая модель рабочего процесса тихоходных длинноходовых компрессорных ступеней включает в себя следующие зависимости [3, 6, 7]:

(1)

(1)

где Un-1 – внутренняя энергия газа, Дж; dUn – приращение внутренней энергии газа, Дж:

, (2)

, (2)

где dQn – величина тепла, отданного газом или подведенного к нему за промежуток времени dτ, Дж; dmn – приращение массы газа в рабочей камере, кг; iГn – энтальпия массы газа dmn, Дж/кг; dAn – элементарное количество работы, Дж;

(3)

(3)

где TГn – температура сжимаемого газа, К; CBV – теплоемкость газа при постоянном объеме, Дж/(К×кг); mn – масса сжимаемого газа, кг:

(4)

(4)

(5)

(5)

где pГn – давление сжимаемого газа, Па; R – газовая постоянная, Дж/(К×кг); Vn – объем рабочей камеры, м3.

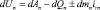

(6)

(6)

где α – коэффициент; fn – суммарная площадь проходного сечения, м2; ρГ,n – плотность газа, кг/м3; ΔРn – разность давлений на рассматриваемом элементе, Па.

Представленные выше уравнения решаются численными методами.

Осреднённый по внутренней поверхности рабочей камеры коэффициент теплоотдачи определяется по уточнённой формуле из формулы, предложенной И.К. Прилуцким [8]. Применительно к рассматриваемой ступени эта формула была уточнена – эмпирический коэффициент x для воздуха принимается равным – 0,27 [5]:

(7)

(7)

где λ, μ, Dэкв и W – текущие значения соответственно коэффициента теплопроводности, динамической вязкости, эквивалентного диаметра цилиндра и условной скорости газа в рабочей камере.

Результаты исследования и их обсуждение

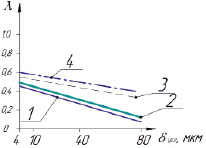

Рассмотрим влияние величины зазора в цилиндропоршневом уплотнении длинноходовой ступени компрессора на коэффициент подачи (рис. 2, 3). Согласно экспериментальным данным зазор в цилиндропоршневом уплотнении может составлять 0,5…10 мкм и более [9]. Для изношенных уплотнений тихоходных длинноходовых ступеней значения зазоров составляли от 4 до 80 мкм [9].

Рис. 2. Зависимость коэффициента подачи от условного зазора в цилиндропоршневом уплотнении компрессорного агрегата при D = 0,05 м: 1 – Рн = 5МПа (τ = 3 с); 2 – Рн = 3МПа (τ = 3 с); 3 – Рн = 5МПа (τ = 2 с); 4 – Рн = 3МПа (τ = 2 с)

Рис. 3. Зависимость коэффициента подачи от условного зазора в цилиндропоршневом уплотнении компрессорного агрегата при D = 0,02 м: 1 – Рн = 5МПа (τ = 3 с); 2 – Рн = 3МПа (τ = 3 с); 3 – Рн = 5МПа (τ = 2 с); 4 – Рн = 3МПа (τ = 2 с)

Полученные результаты (рис. 2, 3) показали, что для диаметра 0,05 м значение коэффициента подачи может изменяться на величину до 10 % в принятом интервале величин условного зазора, что естественно приводит к значительным погрешностям методики расчёта. Для диаметра 0,02 м влияние зазора на коэффициент подачи больше, и при тех же условиях изменение может составить до 15 %.

Таким образом, проведённые исследования показали актуальность вопроса об улучшении герметичности в длинноходовых компрессорных ступенях. Были получены результаты, отражающие влияние величины зазора на значение коэффициента подачи, что показало неприемлемым вариант использования зазоров по рекомендациям для существующих агрегатов. Полученные результаты свидетельствуют о значительном влиянии утечек на эффективность рабочего процесса и ставят дальнейшие задачи по разработке новых конструкций клапанов и цилиндропоршневых уплотнений.

Перспективным направлением исследования тихоходных агрегатов является изменение закона движения выходного звена [10]. Дополнительное положительное влияние на рабочий процесс в таких ступенях может оказывать неравномерность скорости поршня в процессе сжатия и всасывания, т.е. прямого и обратного хода поршня. Действительно, если процесс сжатия провести с меньшей скоростью, что дополнительно в процессе роста температуры при росте давления позволит увеличить время теплообмена и снизить температуру, а при обратном расширении и всасывании скорость увеличить, что также позволит уменьшить температуру газа. Необходимо проанализировать такой режим работы агрегата и определить его влияние на производительность.

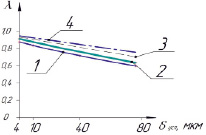

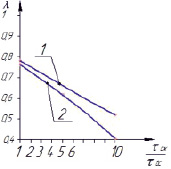

На рис. 4 представлены зависимости коэффициента подачи от отношения времени сжатия к времени всасывания.

Рис. 4. Зависимость коэффициента подачи от отношения времени прямого хода к времени обратного хода Dц = 0,05 м; S = 0,5 м; Рн = 10 МПа: 1 – τ = 3 с; 2 – τ = 2 с

Полученные результаты показали перспективы регулирования привода, направленного на получение различных соотношений времени сжатия и времени всасывания. Эффективность рабочего процесса при данном способе регулирования для тихоходных ступеней связана со снижением температуры сжимаемого газа. Поэтому для рассмотренных режимов не рекомендуется увеличивать соотношение τсж/τвс более 3 [10]. Однако улучшение температурного режима приводит к некоторому снижению коэффициента подачи. При диапазоне соотношений времени сжатия ко времени всасывания от 0 до 3 коэффициент подачи более 0,7, что можно считать вполне приемлемым значением для существующего уровня развития компрессорных агрегатов [3].

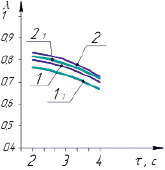

На рис. 5 представлены зависимости коэффициента подачи от времени цикла для режима движения поршня с постоянной скоростью и рационального режима работы агрегата с минимально возможным колебанием мощности привода.

Рис. 5. Зависимость коэффициента подачи от времени цикла: индекс «1» относится к режимам с постоянной скоростью выходного звена, без индекса к режиму работы с регулированием скорости поршня (1 – Рн = 5 МПа; 2 – Рн = 3 МПа)

Полученные результаты показали эффективность рабочего процесса при обеспечении закона движения поршня с минимальными колебаниями мощности.

Выводы

Полученные результаты показали перспективы регулирования привода за счёт обеспечения рационального закона движения поршня. По сравнению с законом движения поршня с постоянной скоростью рациональный закон движения наряду с улучшением энергетических характеристик позволяет увеличить коэффициент подачи на 3–10 %. Отличные же от рационального закона движения поршня режимы работы могут привести к уменьшению коэффициента подачи при улучшении энергетических характеристик.

Необходимость дальнейшего совершенствования рабочих процессов тихоходных длинноходовых компрессорных агрегатов не вызывает сомнений, и оно будет направлено на улучшение герметичности рабочей камеры.