В химической, нефтехимической и пищевой промышленности широко применяются для проведения массообменных процессов тарельчатые массообменные аппараты. Несмотря на то, что в настоящее время разработаны сотни конструкций массообменных тарелок, появляются новые конструктивные разработки, направленные на решения конкретных задач, связанных с повышением эффективности массообменных процессов, снижением энергозатрат. Однако практически отсутствуют разработки, связанные с разделением пенящихся растворов, хотя они встречаются во многих процессах переработки попутных углеводородных газов [1, 2].

Образующаяся пена при проведении массообменного процесса, с одной стороны, увеличивает взаимодействие между фазами, с другой стороны, заполняя межтарельчатое пространство, нарушает гидродинамику процесса, что снижает эффективность массообмена. При этом происходит циркуляция фаз, на вышерасположенную тарелку уносится жидкость, а через переливное устройство пузырьки пара. Ввод пенообразующих добавок полностью не решает проблему [1].

Не зная степень пенообразования сред, трудно учесть влияние свойств системы на размеры контактных элементов тарелки, на размеры переливных устройств и в конечном счете на производительность колонны. Поэтому проектировщики тарельчатых массообменных аппаратов просто занижают производительность колонны и увеличивают расстояние между тарелками до 500 мм и более. Установка отбойников на массообменных тарелках снижает унос жидкости, но значительно увеличивает перенос газовых пузырьков через переливное устройство [3]. В данной работе описаны особенности конструкции прямоточной струйной массообменной тарелки с переливным устройством подвесного типа, позволяющие улучшить сепарацию газа за счет изменения потоков парожидкостной среды по полотну тарелки [4].

Цель работы: проведение экспериментальных исследований гидродинамики прямоточной струйной тарелки.

Материалы и методы исследования

Для решения поставленной цели разработана экспериментальная установка [5], состоящая из прозрачной колонны диаметром 500 мм со струйными прямоточными тарелками с разными наклонами пластин контактных элементов и оборудованная приборами КИП. Исследования проводились по стандартной методике [3].

Результаты исследования и их обсуждение

Исследования гидродинамики прямоточных струйных массообменных тарелок с переливными устройствами подвесного типа проводились на экспериментальной установке, состоящей из прозрачной колонны диаметром 0,5 м, в которой установлены две струйные тарелки с контактными элементами, представляющими собой отогнутые П-образные пластины, вырезанные непосредственно в полотне тарелки. Угол наклона пластин в экспериментальных исследованиях составлял 16 и 18 °. В технической литературе рекомендуется принимать угол наклона пластин 10–30 ° [3]. Гидродинамические исследования проводились на системе «воздух – вода». Конструктивные особенности прямоточных струйных тарелок с переливными устройствами подвесного типа проработаны и описаны в работе [6, 7].

В настоящее время не удается сформулировать обоснованные рекомендации по методике расчета и выбору конструктивных характеристик массообменных тарелок, применяющихся в реальных процессах и условиях разделения. Поэтому проектировщики химического оборудования вынуждены увеличивать диаметр и высоту колонных тарельчатых аппаратов. Так, в [8] отмечается, что при очистке углеводородных газов «для абсорбера тарельчатого типа она (высота) зависит от числа тарелок, необходимых для обеспечения требуемой степени очистки газа. Учитывая, что коэффициент полезного действия тарелок не превышает 25–40 %, число их обычно принимается равным 25–30 шт. Из-за возможного вспенивания раствора обычно расстояние между тарелками принимается равным 500 мм».

а) б)

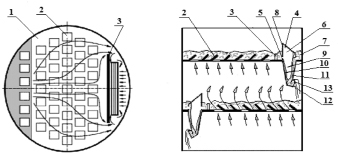

Рис. 1. Прямоточная массообменная тарелка с переливным устройством подвесного типа: а – направление потоков на тарелке; б – схема работы массообменной тарелки. 1 – полотно тарелки; 2 – контактные элементы; 3 – форпланка; 4 – переливное устройство; 5 – сливные щели; 6 – выступающая часть; 7 – переливная планка; 8 – передняя стенка выступающей части; 9 – переливной карман; 10 – передняя грань переливного кармана; 11 – отбойник; 12 – дно; 13 – сливная планка

Следовательно, эффективность массообмена зависит в большей степени от гидродинамических условий на тарелке, особенно для прямоточных струйных тарелок, применяемых для растворов, склонных к пенообразованию.

Исследуемая конструкция прямоточной массообменной тарелки с переливным устройством подвесного типа повышает эффективность работы за счет увеличения высоты передней стенки переливного устройства до 100–150 мм, что позволяет значительно улучшить сепарацию газожидкостного потока, а также практически полностью исключить переброс вспененной жидкости непосредственно в переливной карман.

На рис. 1 изображена прямоточная массообменная тарелка с переливным устройством подвесного типа и направлением движения потоков по полотну тарелки и обтеканием жидкостью периметра перелива (затемненная область – увеличение рабочей поверхности).

С целью увеличения пропускной способности переливного устройства по жидкости в его выступающей части выполнены щели на уровне полотна тарелки. Форпланка, установленная перед переливным устройством, направляет газожидкостной поток на его переднюю стенку, а также исключает возврат осветленной жидкости в прорези контактных элементов [5].

При работе прямоточной тарелки жидкость из переливного устройства стекает по сливной планке и направляющей пластине на полотно тарелки, образуя определенный уровень в начальной зоне тарелки, затем жидкость захватывается потоком газа, смешивается с ним и перемещается в виде газожидкостного потока к переливному устройству. В зависимости от расхода газа, расхода жидкости, угла наклона пластин контактных элементов на тарелке создается определенный гидродинамический режим. Результатами экспериментальных исследований подтверждаются выводы [3] об увеличении угла вылета струи под действием подъемной силы. При величине наклона пластины 16 ° угол разбрызгиваная составлял 22 °, а при наклоне пластин 18 ° угол достигал 32–34 °. Следует отметить, что визуально при меньшем наклоне пластин максимум подъема струи наблюдался на большем расстоянии от прорези в тарелке, но при этом распыление жидкости было хуже.

При стабильной работе массообменной тарелки газожидкостной поток попадал на наклоненную в сторону перелива форпланку, которая направляла этот поток на переднюю стенку выступающей части переливного устройства. При ударе струи в стенку газожидкостной поток под действием сил инерции разделялся на газовую фазу, которая смещалась к стенке колонны, а затем в контактные элементы вышерасположенной тарелки. Жидкость стекала по передней стенке на полотно тарелки, часть осветленной жидкости попадала в сливные отверстия, другая часть огибала переливное устройство с обеих сторон и через переливной порог задней стенки перелива стекала в переливной карман, представляющий собой закрытый объем, разделенный отбойником на две полости, образующие сообщающиеся сосуды.

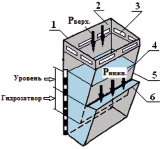

На рис. 2 приведена расчетная схема действия сил: верхняя часть переливного устройства находится в межтарельчатом пространстве над тарелкой, где действует давление Рверх, а нижняя часть находится в межтарельчатом пространстве под тарелкой, где давление Рниж, эти пространства сообщаются через переливное устройство. При отсутствии дренажных отверстий в дне переливного устройства уровень жидкости устанавливается по верхнему краю сливной планки. На работающей установке в переливном кармане устанавливается определенный уровень жидкости в соответствии с давлениями в надтарельчатом и подтарельчатом пространствах.

Рис. 2. Расчетная схема действия сил в переливном устройстве: 1 – передняя планка; 2 – выступающая часть перелива; 3 – сливные отверстия; 4 – переливной карман; 5 – отбойник; 6 – сливная планка

Так как давление Рниж. определяется гидравлическим сопротивлением орошаемой тарелки Рор.т. и сопротивлением переливного устройства Рпер.уст., то

Рниж. = Рор.т. + Рпер.уст.. (1)

Сопротивление переливного устройства определялось экспериментально. Зная производительность и размеры выходного сечения переливного устройства, рассчитывалась скорость течения жидкости в переливном устройстве vжi из уравнения неразрывности [9]

(2)

(2)

где qvi – объемный расход жидкости, м3/с;

Fвых – площадь выходного сечения, м2.

Уровень жидкости в переливном кармане соответствовал сопротивлению переливного устройства при данном расходе жидкости, тогда сопротивление переливного устройства [10]

(3)

(3)

где ζоб.i – коэффициент сопротивления переливного устройства;

ρж – плотность жидкости, кг/м3.

Из уравнения (3) рассчитывался коэффициент сопротивления ζоб.i

При подаче жидкости и воздуха уровень жидкости в переливном устройстве поднимался, так как в подтарельчатом пространстве в соответствии с уравнением (1) действует сопротивление тарелки, которое больше давления в надтарельчатом пространстве.

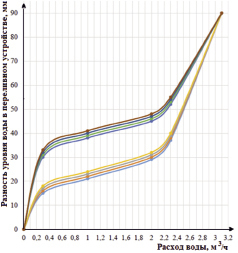

На рис. 3 представлены результаты экспериментальных исследований влияния расхода жидкости и расхода воздуха на разность уровня (превышение уровня жидкости над высотой сливной планки) для тарелки с углом наклона пластин 16 ° (верхние кривые) и тарелки с углом наклона пластин 18 ° (нижние кривые).

Очевидно, что уровень жидкости выше для тарелки с большим гидравлическим сопротивлением, т.е. у тарелки с углом наклона пластин 16 °. Важной характеристикой переливного устройства является его пропускная способность [11, 12]. В экспериментальных исследованиях предельная скорость по жидкости достигала 0,427 м/с.

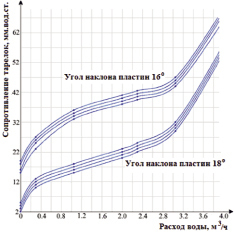

На рис. 4 приведены результаты исследований гидравлического сопротивления разработанной конструкции тарелки при высоте передней стенки переливного устройства 50 мм.

С увеличением расхода жидкости и воздуха сопротивление тарелки увеличивалось, причем, для различных диапазонов расхода жидкости рост сопротивления изменялся, что связано с переходом на другие режимы работы тарелки. Для тарелок с высотой передней стенки 100 и 150 мм сопротивление увеличивалось в среднем на 2–3 мм вод. ст. Разработанная конструкция может быть рекомендована для работы со слабопенящимися средами.

Рис. 3. График зависимости разности уровня жидкости в переливном устройстве на верхней и нижней тарелках в зависимости от расхода воды (при расходе воздуха 600–710 м3/ч)

Рис. 4. Гидравлическое сопротивление тарелок в зависимости от расхода воды (при расходе воздуха 600–710 м3/ч)

Заключение

В данной работе разработана конструкция прямоточной тарелки с переливным устройством подвесного типа, позволяющая изменить движение потоков по полотну тарелки, что значительно улучшает сепарацию газовой фазы, а также снизить до минимума циркуляцию пузырьков газа через переливное устройство.

В результате экспериментальных исследований установлены зависимости гидравлического сопротивления струйных тарелок, угла разбрызгивания жидкости в контактных элементах от расхода жидкой фазы и газового потока с углами наклона пластин с трехсторонним вырезом в 16 и 18 ° и высотой передней стенки переливного устройства 50 мм, 100 мм и 150 мм.

В работе определены режимы захлебывания переливного устройства при следующих расходах жидкости: для высоты передней стенки 50 мм – 3,05 м3/ч, для высоты передней стенки 100 мм – 3,3 м3/ч, для высоты передней стенки 150 мм – 3,62 м3/ч.

Полученные результаты экспериментальных исследований позволяют оценить влияние отдельных конструктивных параметров на гидродинамику разработанной конструкции массообменной тарелки.