Для снижения массы транспортных средств (легковые автомобили, автобусы) с целью обеспечения максимального запаса хода их в городском режиме при полной заправке используются новые материалы, а также легкие металлы, такие как алюминий и магний, составляющие в сумме около 50 % всей снаряженной массы автомобилей [1]. Кроме того, стальной облицовочный материал заменяется на алюминиевые листы, которые закрепляются на каркасах из стального металлопроката, что уменьшает собственную массу автомобиля, а также к снижению расхода топлива эксплуатационных расходов при обеспечении прочности элементов конструкции при действии эксплуатационных нагрузок [2].

Соединение алюминиевых панелей на стальном каркасе в современном производстве автобусов и легковых автомобилей осуществляемое либо с помощью различного рода клеев или сваркой. При последнем способе соединения происходит нагрев соединяемых деталей, что приводит к появлению в них остаточных напряжений после остывания [3–5]. Даже если в эксплуатации облицовка кузова испытывает переменные напряжения невысокого уровня от действующих нагрузок, то влияние остаточных напряжений в сварных соединениях на пределы выносливости оказывается высоким [6, 7]. В связи с этим проблема повышения надежности элементов кузова транспортных средств, состоящих из листов алюминиевых сплавов, сваренных на каркасе из стали, прогнозирование ее долговечности является актуальной задачей.

Цель исследования: разработка методики расчета на долговечность элементов кузовов транспортных средств со сварными соединениями из стали и алюминиевых сплавов, что позволит прогнозировать их надежность в эксплуатации.

Материалы и методы исследования

Объектом исследования является долговечность сварных составных элементов кузовов транспортных средств из стали и алюминиевых сплавов под действием инерционных нагрузок при эксплуатации с учетом остаточных напряжений в соединении после сварки. В качестве предмета исследования принята опытная крышка смотрового люка отсека силовой установки электробуса Волгабас 5270E.

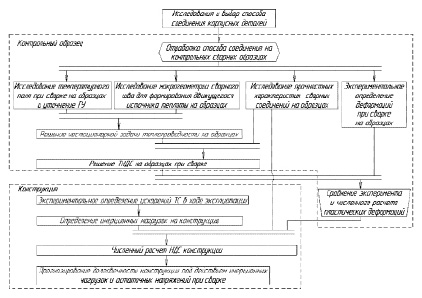

Основные положения предлагаемой методики расчета на долговечность составных элементов кузовов из стали и алюминия, работающих под действием инерционных нагрузок при наличии остаточных напряжений, которые возникают в конструкции после сварки стального каркаса с алюминиевым листом, представлены в виде блок-схемы на рис. 1.

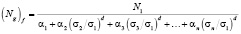

Численные методы расчета проводятся с использованием метода конечных элементов (МКЭ), и для всей конструкции конечно-элементная модель (КЭМ) должна быть достаточно громоздкой, так как состоит из значительного количества элементов и узлов, что скажется на эффективности расчета. Поэтому отработка методики проводится на контрольных образцах (рис. 2), а результаты этого исследования будут перенесены на реальную конструкцию.

После выбора способа соединения листов из алюминия со стальным каркасом для элементов конструкции на контрольных образцах проводится его экспериментальная отработка. В нашем случае в качестве способа соединения была выбрана лазерная сварка [8].

Рассмотрим исследования, проводимые в соответствии c блок-схемой на рис. 1.

Рис. 1. Блок-схема методики прогнозирования долговечности сварных элементов кузова

При сварке температурное поле в окрестностях сварного шва регистрируется хромель-алюмелевыми термопарами, что позволяет выбрать способ сварки с наименьшим тепловым потоком, а также для формирования начальных и граничных условий теплообмена с целью проверки сходимости расчетных и экспериментальных температур при решении нестационарной задачи теплопроводности в процессе лазерной сварки [9].

Для определения геометрии сварочной ванны и ее влияния на остаточные напряжения изготавливаются макрошлифы сварных соединений из сварных образцов, что позволяет определить объем сварочной ванны, а также характер передачи теплоты при движении лазерного луча [9]. В объеме сварочной ванны из-за воздействия лазерного луча за время сварки происходит перемешивание металлов, что позволяет принять температуру расплава равной температуре плавления стали. Такая формализация источника теплоты упрощает задание начальных и граничных условий теплообмена в процессе сварки. Расчет температурных полей в процессе лазерной сварки стальных и алюминиевых листов внахлест более подробно рассмотрен в работе [9].

Для исследования прочности сварных соединений и уточнения ГУ в качестве объекта исследования принят контрольный сварной образец (рис. 2), полученный лазерной сваркой по разработанному способу и состоящий из двух стальных и двух алюминиевых пластин, соединенных четырьмя сварными швами (прямолинейными или кольцевыми). Длина рабочей части образца составляет l0 = 120 мм, ширина рабочей части образца b = 30 ± 0,5 мм, согласно ГОСТ 6996-66.

Для определения временного сопротивления σv контрольные сварные образцы были испытаны по ГОСТ 6996-66 при статическом растяжении на разрывной машине WDW-100E, скорость нагружения составляла 5 мм/мин (что составляло в ходе экспериментов рост напряжения не более 6 МПа/с, а по ГОСТ 1497-84 для цветных металлов допускается его рост от 1 до 10 МПа/с) [10].

На контрольных образцах экспериментально проводится измерение деформации под действием тепловой нагрузки при сварке, например, с помощью рычажного тензометра.

После проведения указанных выше исследований и уточнения ГУ, решается задача нестационарной теплопроводности, а также проводится расчет МКЭ теплового напряженно-деформированного состояния МКЭ на контрольных образцах с определением величины остаточных напряжений, возникающих после процесса сварки [2].

Для оценки достоверности полученных результатов значение остаточных напряжений после численного расчета МКЭ сравнивается с результатами эксперимента, а результаты численного расчета на контрольных образцах – с результатами расчета МКЭ части конструкции.

В эксплуатации на кузов транспортного средства (ТС) действуют различные силы [11, 12]. Так как в качестве предмета исследования принята опытная крышка смотрового люка отсека силовой установки электробуса Волгабас 5270E, то основной нагрузкой на него являются силы инерции, возникающие при ускорении и торможении ТС. Экспериментальное определение ускорений ТС в ходе эксплуатации и определение инерционных нагрузок на элементы кузовов рассмотрено в нашей работе [2].

После проведения указанных выше операций проводится численный расчет НДС конструкции с вычислением эквивалентных напряжений [13].

Поскольку в нашем случае имеем сложное напряженное состояние, то при вычислении эквивалентного напряжения [2] вклад величины остаточных напряжений в усталостную долговечность в соответствии с рекомендациями И.А. Биргера [14] следует учесть путем добавления их к наибольшему постоянному напряжению цикла [2].

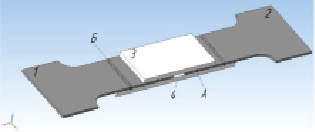

По результатам численных расчетов МКЭ проводится расчет надежности и прогнозирование долговечности по гипотезе Кортена – Долана [14, 15]:

, (1)

, (1)

где (Ng)f – общее число циклов до разрушения в условиях действия напряжений с изменяющейся амплитудой; d – постоянная материала (для алюминиевого сплава dср.ал = 6); N1 – число циклов до разрушения при действии напряжений с наибольшей амплитудой σ1 (N1 = 100000, для малоцикловой нагрузки); α1, α2, … αn, – относительные доли числа циклов нагружений с амплитудами σ1, σ2, …, σn, соответственно.

Рис. 2. Контрольный сварной образец: 1 и 2 – листы стали 20 толщиной 1,5 мм; 3 и 4 – листы алюминиевого сплава АМг2М толщиной 3,0 мм; А и Б – места сварных соединений

Как отмечается в [15], во многих практических приложениях напряжения меняются квазислучайно, сумма вероятностей возникновения этих напряжений может изменяться от 0,6 до 1,6, т.е. в знаменателе формулы (1)  , что следует учитывать при прогнозировании нагружения автобусов от действия инерционных нагрузок.

, что следует учитывать при прогнозировании нагружения автобусов от действия инерционных нагрузок.

Результаты исследования и их обсуждение

В ходе экспериментальных исследований были изготовлены серии контрольных сварных образцов с целью определения временного сопротивления сварных соединений σsv.sh и коэффициент ослабления прочности сварного соединения k = σsv.sh/σ относительно основного материала. Поскольку разрушение контрольных сварных образцов происходило путем смятия сварных соединений в зоне термического влияния (ЗТВ) алюминиевого листа от нормальных напряжений, в качестве σ применяется временное сопротивление смятию алюминиевого сплава равное 270 МПа. Граница смятия в поперечном сечении определялась по макрошлифам сварных соединений. Результаты механических испытаний приведены в таблице.

Определение расчетных остаточных напряжений в зоне термического влияния алюминиевых листов для контрольных сварных образцов исходило из следующих предположений. После нагрева в ходе лазерной сварки высокую прочность и пластичность алюминиевые сплавы приобретают при температуре ниже 300 °С. Начиная с данной температуры начинает формироваться значительная часть остаточных напряжений.

Расчетное температурное поле, полученное путем решения уравнений нестационарной теплопроводности с использованием модифицированной модели сварочной ванны на стадии остывания, для задачи ТНДС в сварочном шве должно соответствовать началу формирования твердых фаз и остаточных напряжений, т.е. 300 °С.

Применяя метод переменных параметров упругости И.А. Биргера [14], определяется ТНДС в КЭ исследуемой области для расчетного температурного поля в упругопластической постановке с использованием свойств материалов (модуля упругости E), характерных для принятой в расчете температуры. Расчет ТНДС контрольных сварных образцов проводился с использованием программы Solidworks Simulation в упругопластической постановке с использованием критерия пластичности Мизеса.

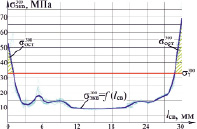

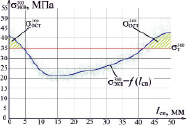

Распределение эквивалентных напряжений в ЗТВ алюминиевого листа по длине прямолинейного и кольцевого сварных швов [8] в расчетной точке приведено на рис. 3, которое позволяет получить необходимые данные для расчета остаточных напряжений  в расчетной точке:

в расчетной точке:

(2)

(2)

где  – эквивалентные напряжения, вычисленные МКЭ с учетом температуры 300 °С;

– эквивалентные напряжения, вычисленные МКЭ с учетом температуры 300 °С;  – предел текучести по справочным данным при температуре 300 °С.

– предел текучести по справочным данным при температуре 300 °С.

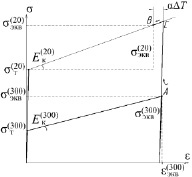

Далее, используя обобщенные кривые деформирования при растяжении образцов для температур 300 °С и 20 °С, проводится расчет процесса теплового нагружения при остывании (ломаная линия ACB, рис. 4) с отысканием остаточных напряжений после остывания по формуле

(3)

(3)

где  – остаточные напряжения при температуре 20 °С;

– остаточные напряжения при температуре 20 °С;  – остаточные напряжения при температуре 300 °С;

– остаточные напряжения при температуре 300 °С;  и

и  – касательные модули упругости при температурах 20 °С и 300 °С соответственно [14];

– касательные модули упругости при температурах 20 °С и 300 °С соответственно [14];  – эквивалентные деформации при температуре 300 °С; α = 23,8·10-6 1/град – коэффициент линейного расширения алюминиевого сплава АМг2М; ΔT – перепад температур (280 °С).

– эквивалентные деформации при температуре 300 °С; α = 23,8·10-6 1/град – коэффициент линейного расширения алюминиевого сплава АМг2М; ΔT – перепад температур (280 °С).

Результаты механических испытаний контрольных сварных образцов

|

Тип шва |

Мощность лазерного излучения P, Вт |

Скорость сварки v, мм/с |

Усилие разрушения Pmax.sr, кН |

Начальная площадь поперечного сечения F0, мм2 |

Временное сопротивление σsv.sh, МПа |

k |

|

Прямолинейный |

2900 |

18 |

8,09 |

51,22 |

158,19 ± 14,27 |

0,59 |

|

2900 |

20 |

7,56 |

47,72 |

157,94 ± 5,61 |

0,58 |

|

|

3000 |

18 |

8,03 |

33,04 |

242,99 ± 19,68 |

0,90 |

|

|

3000 |

20 |

8,12 |

36,65 |

221,59 ± 9,52 |

0,82 |

|

|

Кольцевой |

2900 |

20 |

8,99 |

51,04 |

176,09 ± 7,90 |

0,65 |

|

2900 |

22 |

8,11 |

45,73 |

177,39 ± 4,73 |

0,66 |

|

|

3000 |

20 |

12,57 |

49,80 |

252,42 ± 7,30 |

0,93 |

|

|

3000 |

22 |

10,03 |

52,05 |

192,70 ± 3,16 |

0,71 |

а) б)

Рис. 3. Распределение эквивалентных напряжений в ЗТВ алюминиевого листа в расчетной точке по длине: а – прямолинейного; б – кольцевого сварных швов

Рис. 4. К определению пластических деформаций на стадии остывания

Подставив в формулу (3) вычисленные и справочные известные величины, остаточные напряжения в зоне термического влияния алюминиевого листа для прямолинейного сварного шва составили 47,26 МПа, для кольцевого шва – 28,54 МПа.

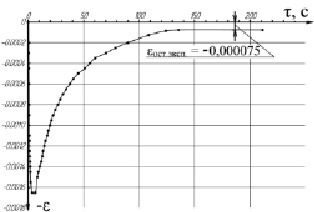

Сравнение результатов расчета остаточных напряжений проводилось на облицовочной поверхности алюминиевого листа, где может быть установлен тензометр Гугенбергера, поскольку определение деформаций в ЗТВ алюминиевого листа не представляется возможным (рис. 5). Результаты экспериментального определения деформаций приведены на рис. 6. Расчетное значение остаточных напряжений по формуле (2) составляет – 6,87 МПа, что хорошо согласуется с величиной остаточных напряжений, полученных экспериментально на облицовочной поверхности алюминия:

(4)

(4)

Рис. 5. Стенд для определения деформаций с использованием тензометра Гугенбергера (а) и результаты измерения (б): 1 – стальной лист Ст20, 2 – лист алюминиевого сплава АМг2М; 3 – тензометр Гугенбергера; 4 – сварное соединение

Последним этапом методики является расчет долговечности по гипотезе Кортена – Долана по формуле (1):

где  , напряжения σ2, σ3, …, σn соответствуют амплитуде интенсивности напряжений σia в [2] с вероятностями αn, соответствующими частоте появления каждой группы циклов во время регистрации ускорений ТС,

, напряжения σ2, σ3, …, σn соответствуют амплитуде интенсивности напряжений σia в [2] с вероятностями αn, соответствующими частоте появления каждой группы циклов во время регистрации ускорений ТС,  Мпа,

Мпа,

Мпа.

Мпа.

Полученное значение циклов соответствует 20,77 лет эксплуатации при нормативном сроке в 7 лет.

Рис. 6. Результаты замеров деформации при сварке: εост.эксп – величина остаточных пластических деформаций (знак «–» соответствует сжатию образцов в месте измерения)

Заключение

В статье предложена методика расчета на долговечность алюминиевых панелей, соединенных со стальным каркасом лазерной сваркой. Рассмотрен выбор граничных условий для теплового напряженно-деформированного состояния при сварке, что позволяет корректно определить остаточные напряжения, возникающие при этом. Полный расчет предлагается под действием инерционных нагрузок, возникающих при ускорении и торможении транспортного средства во время движения по дорогам общего пользования. Полученные исходные данные позволяют провести расчет на долговечность элементов кузовов транспортного средства на действие переменного нагружения инерционными силами с использованием с учетом влияния остаточных напряжений.

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации. Соглашение о предоставлении субсидии № 14.577.21.0158 от 28 ноября 2014 г. Уникальный идентификатор ПНИЭР RFMEFI57714X0158.