Защитные порошковые газотермические покрытия наносятся на рабочие поверхности трущихся деталей газоперекачивающих агрегатов для повышения основных триботехнических параметров (линейный износ, коэффициент трения, отсутствие схватывания и др.). Для создания указанных покрытий могут быть использованы сплавы системы Cu-Zn-Cr-B-Si-Fe, C, Ni, полученные путем механического легирования с последующим просеиванием через специальные сита до заданной дисперсности. Для достижения заданной пористости (3–4 %) целесообразна разработка технологии лазерного оплавления, позволяющая обеспечить смазочную способность в экстремальных условиях эксплуатации пар трения, например когда смазка не поступает в зону трения. Целью настоящего исследования является разработка износостойких газотермических покрытий, отвечающих эффекту безызносности (Д.Н. Гаркунов, И.В. Крагельский [1, 2]) за счет образования на трущихся поверхностях эвтектического слоя системы Ni-Cu-Zn-B-Si-Cr с низким модулем сдвига.

Анализ современных порошковых материалов для газотермических покрытий

Для сложных неоднородных моделей, которой является модель трения и износа подшипника скольжения с износостойким покрытием поверхностного рабочего слоя втулки, важен системный подход, в основе которого лежит рассмотрение процесса контактного взаимодействия как сложной и развивающейся по мере совершенствования наших знаний о природе трения и изнашивания системы, состоящей из множества подсистем. К одной из таких подсистем относится структурная модель материала покрытия, определяющая с позиций физики граничного трения и теории усталостного разрушения требования к размерам, форме, механическим характеристикам и другим факторам, обеспечивающим рациональную смазочную способность, низкий коэффициент трения и высокую износостойкость. Эти требования определяют принципы конструирования износостойких порошковых композиционных материалов, методы их нанесения и технологию обработки покрытий, позволяющие реализовать на практике рациональные физические аспекты модели трения и износа [3].

Порошки являются основным видом материалов, используемых при газоплазменном, плазменном, лазерном и детонационном способах нанесения покрытий.

К основным направлениям разработок в области порошков для газотермических покрытий следует отнести [4–6]:

1. Развитие научных основ целевой разработки материалов для газотермического напыления, обеспечивающих получение покрытий с заданными свойствами.

2. Расширение ассортимента напыляемых материалов главным образом за счет создания новых типов сплавов, механических смесей и композиционных порошков.

3. Экономию дефицитных компонентов за счет создания и использования безникелевых и малоникелевых, безвольфрамовых твердых сплавов для газотермического напыления.

4. Снижение затрат на порошки для напыления за счет применения для этих целей природных материалов и отходов производства.

В систему целевой разработки порошков для получения покрытий с заданными свойствами в качестве основного элемента входит этап конструирования порошка. Наиболее гибким путем его решения является создание композиционных порошков.

Разработка самофлюсующихся твердых сплавов на основе железа с сохранением триботехнических характеристик, с одной стороны, позволит снизить относительно высокую стоимость хромоникелевых сплавов, а с другой – такие сплавы имеют большую функциональную предназначенность. Перспективным является применение в парах трения порошковых антифрикционных сплавов с пониженной температурой оплавления, обеспечивающих высокое качество покрытия и основного металла.

Технология получения самофлюсующегося порошка для нанесения износостойких покрытий на рабочую поверхность втулки подшипника газоперекачивающего агрегата

Для увеличения износостойкости, ударной вязкости в порошок на основе никеля, содержащий углерод, хром, бор, кремний, медь, дополнительно вводится цинк, увеличено содержание меди, кремния и бора до пропорций, изменяющих механизм оплавления. Назовем его ПГНТ-1 (порошок гранулированный с низкой температурой оплавления).

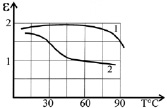

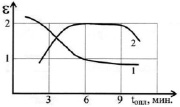

Порошки типа ПГ-СР3 имеют узкий интервал кристаллизации. Увеличение выдержки при оплавлении покрытия может привести к укрупнению и огрублению структуры покрытия, что снижает его износостойкость. Зависимости относительной износостойкости ε (безразмерная величина) от интервала кристаллизации и времени оплавления показаны на рис. 1 и 2 [3]. Порошок ПГ-СР3 (ГОСТ 21448-75) имеет состав: 0,4–0,7 % C, 13,5–16,5 % Cr, 2,5–3,5 % Si, 2–2,8 % B, не более 5 % Fe, остальное – Ni.

Оптимальное количество компонентов подбирали таким образом, чтобы придать покрытиям из них свойства самофлюсования, пониженную температуру оплавления, хорошую смачиваемость и текучесть при сохранении хороших механических свойств. Механизм оплавления разработанного порошка отличается от механизма оплавления известных порошковых композиций тем, что оплавляется только легкоплавкая матрица в широком интервале температур до 100 °C. Соотношение легкоплавких компонентов подбирали таким образом, чтобы они образовывали твердые растворы и эвтектические композиции с низкой температурой плавления с бором и кремнием. Хром образует с бором и углеродом карбоборидные твердые включения, равномерно распределенные в упругопластичной матрице, придающие сплаву износостойкость, так как приложенная нагрузка действует на твердые фазы, а в матрице происходит релаксация напряжений.

Рис. 1. Зависимость относительной износостойкости от температурного интервала кристаллизации: 1 – относительная износостойкость ПГ-СР3; 2 – относительная износостойкость ПГНТ-1

Рис. 2. Зависимость относительной износостойкости от времени оплавления покрытия: 1 – относительная износостойкость ПГ-СР3; 2 – относительная износостойкость ПГНТ-1

Порошок для нанесения покрытий получают сфероидизацией расплава. Исходные компоненты в мелком количестве и мелких фракциях тщательно перемешивают в течение 10–12 ч, затем в установке для расплава в среде инертного газа, проходя горячую зону 1300–1400 °C, расплавляются и сфероидизируются. Продолжая падение в холодной зоне, порошки кристаллизуются. На виброситах отсеивается фракция 40–120 мкм.

Частицы порошка имеют гетерогенную структуру, состоящую из нескольких фаз: сложнолегированного твердого раствора на основе никеля, боросилицидной эвтектики и карбоборидной фазы с дендритным параметром 10–15 мкм. Режим оплавления: выдержка в печи при температуре 850–880 °C в течение 4–9 мин. Структура покрытия носит наследственный характер [3].

Сравнительные характеристики состава и свойства покрытия приведены в табл. 1. Порошок по [7] имеет состав: 16–18 % Cu, 4–5 % B, 6–8 % Si, остальное – Ni.

Таблица 1

Химический состав и свойства покрытий из порошка ПГНТ-1

|

№ примера |

Ингредиенты и их количественное содержание |

Свойства и показатели |

|||||||||

|

Cu |

Zn |

Cr |

B |

Si |

Fe |

C |

Ni |

Температура оплавления, °C |

Твердость HRCЭ |

Температурный интервал кристаллизации, °C |

|

|

1 |

12 |

12 |

2 |

1 |

3 |

– |

– |

ост. |

930 |

50 |

|

|

2 |

14 |

14 |

2 |

2 |

4 |

– |

0,1 |

ост. |

920 |

52 |

|

|

3 |

15 |

15 |

3 |

3 |

5 |

– |

0,1 |

ост. |

910 |

52 |

|

|

4 |

16 |

16 |

4 |

4 |

6 |

– |

0,15 |

ост. |

870 |

52 |

|

|

5 |

18 |

18 |

5 |

4 |

7 |

– |

0,2 |

ост. |

850 |

50 |

80…100 |

|

6 |

20 |

19 |

6 |

5 |

7 |

– |

0,2 |

ост. |

830 |

49 |

|

|

7 |

22 |

20 |

6 |

5 |

8 |

– |

0,25 |

ост. |

820 |

48 |

|

|

8 |

23 |

21 |

7 |

6 |

9 |

– |

0,3 |

ост. |

800 |

42 |

|

|

9 |

24 |

33 |

8 |

7 |

10 |

– |

0,4 |

ост. |

790 |

42 |

|

|

10 |

Порошок по [7] |

||||||||||

|

11 |

7…9 |

– |

15…16 |

2,8 |

3…4 |

3,8 |

0,6 |

ост. |

1130 |

50 |

20…40 |

|

12 |

– |

– |

– |

3,5 |

– |

4,6 |

0,9 |

ост. |

– |

– |

– |

Газотермические покрытия из самофлюсующихся сплавов с пониженной температурой оплавления (830–870 °C) и широким интервалом кристаллизации позволяют сохранить наследственные параметры порошка при оплавлении, которое производится по принципу жидкофазного спекания с оплавлением легкоплавной матрицы и равномерном распределении в ней армирующей фазы. В системе Ni-Cu-Zn-B-Si-Cr, которая использовалась при газотермическом напылении на рабочую поверхность втулки подшипника, при 340 °C образуется расплав Zn. Жидкая фаза смачивает медь, растекается по ее поверхности и, диффундируя, обрадует твердый раствор Cu-Zn и химические соединения. При контактном взаимодействии меди с цинком образуется переходной слой из α-твердого раствора цинка в меди и эвтектики α + β' [3].

Плазменнное покрытие из самофлюсуюшегося порошка ПГНТ-1, состоящее из Cr, B, Cu, Zn, Si, C, содержит поры, некоторые из которых заполнены медью или твердым раствором Cu-Zn. В условиях трения мягкие пластичные зерна меди выдавливаются и размазываются по рабочим поверхностям, о чем свидетельствует характерный блеск: по мере расходования медной пленки в процессе трения происходит ее подпитывание из металлографических объемов. Отсутствие задиров и низкая контактная температура при сухом трении объясняются изменением условий трения после того, как в зоне контакта образовалась сервовитная пленка меди. Структура покрытия, состоящая из пластической матрицы на основе Ni с легкоплавкими компонентами Cu и Zn и тугоплавкими карбоборидными фазами CrB, Cr23B6, Cr7B3, Cr23C6, Cr7C3, равномерно распределенными в упругопластической матрице, отличается хорошей износостойкостью, так как действующая нагрузка воспринимается твердыми фазами, а в матрице происходит релаксация напряжений. Проведенные испытания газоплазменных покрытий из порошка системы C-Cr-B-Si-Cu-Zn-Ni в условиях граничного и сухого трения свидетельствуют о хорошей и быстрой прирабатываемости пар трения ПГНТ-1 и стали 40Х.

Оптимальный состав порошка приведен в примерах 4–7 табл. 1. Самофлюсующийся порошок ПГНТ-1 обладает твердостью и износостойкостью, сравнимой с покрытием из порошка [7], но имеет меньшую температуру оплавления и более широкий интервал кристаллизации.

Лазерное оплавление газотермических покрытий

Общим для методов газотермического нанесения покрытий является то, что напыляемый материал ускоряется, нагревается, пластифицируется или плавится в высокотемпературном потоке газов. На поверхность обрабатываемой детали напыляемый материал поступает в виде потока пластифицированных частиц или жидких капель, которые ударяются об основу и закрепляются на ней, образуя покрытие. Принято различать методы газотермического нанесения покрытий по уровню термосилового воздействия на поверхность основы и напыляемый материал, так как в них используются различные источники тепла.

Из анализа литературы [8, 9] видно, что по коэффициенту использования материала (КИМ) и по коэффициенту тепловложения лазерная наплавка является наиболее предпочтительным способом для нанесения износостойких покрытий на ответственные детали технологического оборудования.

Интенсивное развитие производства мощных лазеров, как с непрерывным, так и импульсным характером излучения, открывает новые возможности в создании новых эффективных технологий оплавления покрытий. Использование энергии лазеров может дать решение многих проблем: повышение плотности покрытии путем заплавления пористости (а подбор режима может обеспечить заданную в 3–4 % пористость, необходимую для поддержания смазочной способности подшипника скольжения в период критической нехватки смазки, например из-за аварии системы смазки и т.п.), получение аморфизированных и микродисперсных структур, обладающих повышенной износостойкостью и повышенной коррозионной стойкостью, снижение подплавления, подогрева и коробления подложки и реализации еще многих преимуществ в получении высокого качества покрытий.

При лазерной наплавке износостойких самофлюсующихся покрытий их можно наносить на поверхность следующим образом: газоплазменным или плазменным напылением [10, 11], химическим или гальваническим осаждением, нанесением в виде паст или насыпанием в виде порошков; диффузией элементов из газовой или холодной среды; накаткой, напрессовкой и т.п.; электроискровым легированием; накладыванием фольги, проволоки, ленты и т.п.

Для получения широких и протяженных полос (например, внутренней поверхности втулки подшипника газоперекачивающего агрегата) износостойких покрытий наиболее применимым является метод лазерного переплавления покрытий, нанесенных газоплазменным или плазменным напылением (далее газотермических покрытий). Он обладает рядом преимуществ: достаточно полное (до 90 %) использование применяемого порошка; отсутствие копоти и выгорания легирующих элементов покрытий; возможность автоматизации процесса напыления с последующим оплавлением покрытия (при наличии технологического лазерно-плазменного комплекса).

Эксперименты по лазерному оплавлению напыленных сплавов типа «колмоной» показали, что после полного переплавления в покрытии почти нет пор; при коэффициенте перемешивания 0,1 химический состав оплавленного покрытия близок к исходному химическому составу порошка.

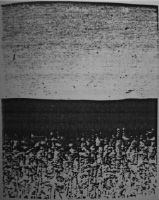

На рис. 3 приведена микроструктура газотермического покрытия из механической смеси порошка ПГСР-4 с добавкой 25 % Cr3C2 после его оплавления с помощью CO2-лазера модели GTE-975 фирмы «Spectra-Physics» в непрерывном режиме (мощность излучения W = 4 кВт; подача v = 0,7 м/мин; диаметр сфокусированного луча dл = 8 мм; коэффициент поглощения лазерного излучения ηэф = 0,7) [3]. В таких условиях происходит полный термический цикл процесса (нагрев зоны облучения до температуры плавления; образование ванны расплава и ее перегрев, сопровождающийся интенсивным перемешиванием; кристаллизация расплава и охлаждение зоны обработки за счет отвода тепла в массу детали), в результате формируется бездефектное покрытие с высокой адгезионной способностью к основе.

Рис. 3. Микроструктура газотермического покрытия (ПГСР-4 + 25 % Cr3C2), оплавленного лазером (x25)

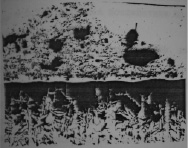

Кроме того, лазерное оплавление газотермических покрытий приводит к «залечиванию» газовых раковин и пор (рис. 4); структура покрытия после оплавления характеризуется высокой дисперсностью и однородностью карбидоборидной фазы по всему объему зоны оплавления, что повышает стабильность физико-механических свойств покрытия. Микротвердость оплавленного поверхностного слоя, его ширина и глубина изменяются незначительно при изменении удельной погонной энергии излучения q = W?ηэф / (v?dл). Высота микронеровностей не превышает 50–70 мкм.

Рис. 4. Дефектная зона газотермического покрытия (ПГСР-4 + 25 % Cr3C2) на границе лазерной дорожки (x25)

Обычно покрытия, оплавленные лазером, имеют нижеприведенные характеристики.

Толщина слоя, наплавленного за один проход, мм……………………………..……1–1,5

Толщина дефектного слоя, не более, мм……………………………………………………0,1

Потери наплавляемого материала, не более, %……………………………………………1

Глубина зоны термического влияния, не более, мм………………………………………1

Прочность сцепления с деталью, на которую наносится покрытие, не более, МПа...…350

При разработке технологии лазерной обработки покрытий (обладающих высокой износостойкостью и антифрикционными свойствами и в первую очередь минимальным суммарным износом пары трения (цапфа вала газоперекачивающего агрегата – втулка подшипника скольжения) и высокой контактной жесткостью) определяющим требованием к ним, с точки зрения триботехнических особенностей разрушения поверхностей, является наличие микрогетерогенной структуры при оптимальной (3–5 %) наследственной пористости [12, 13]. При этом износостойкость покрытий, обладающих большим модулем сдвига, будет достаточно высока, так как напряжения, возникающие в процессе трения, не будут превышать предельно допустимых, при достижении которых начинается интенсивный износ.

Таким образом, в процессе лазерного оплавления предварительно нанесенных самофлюсующихся покрытий должна быть решена первая технологическая задача – получение микрогетерогенной двух- или трехфазной структуры, состоящей из дисперсных твердых включений размером S = 0,5–2 мкм, равномерно распределенных в менее твердой матрице. При этом поля напряжений от твердых фаз не должны интерферировать. Это условие соблюдается при расстоянии между источниками возникающих напряжений не менее чем 5S. Решив эту задачу, можно получить структуру покрытия, обеспечивающую наибольшее сопротивление его усталостному триборазрушению.

Однако формирование между трущимися поверхностями вала и втулки газоперекачивающих агрегатов устойчивого граничного слоя вторичных структур, образующихся из адсорбированных молекул смазочного материала, газов, пленок оксидов и продуктов изнашивания, также обуславливает усталостный характер изнашивания элементов пары трения. Поэтому на поверхности втулки газоперекачивающего агрегата необходимо иметь наследственно формирующиеся масляные карманы достаточной вместимости.

Следовательно, второй технологической задачей лазерного оплавления покрытий является формирование наследственной пористости. Размеры пор и расстояние между ними должны быть такими, чтобы при обеспечении высокой антифрикционности и задиростойкости смазанных поверхностей трущихся деталей не уменьшалась существенно усталостная прочность износостойких покрытий.

Таким образом, решив указанные технологические задачи, можно повысить усталостную прочность, а следовательно, износостойкость поверхностей составляющих пары «вал – втулка подшипника». Однако обеспечение высоких эксплуатационных свойств этих поверхностей связано с решением еще одной технологической задачи – снижением шероховатости, волнистости и приработочного износа составляющих пары трения.

Лабораторные исследования и обработка пробных партий деталей типа вала показали, что лазерная отделочно-упрочняющая обработка (ЛОУО) может быть успешно применена для повышения качества поверхностных слоев изделий из сталей 40Х (ГОСТ 4543-71), 25ХГТ (ГОСТ 4543-71), 4Х5МФС (ГОСТ 5950-2000), а также ковкого чугуна КЧ37-12 (ГОСТ 1215-79) [14]. При этом наблюдается снижение шероховатости (до 4 раз увеличивается шаг микронеровностей и в 2–3 раза – радиус закругления их вершин) и уменьшение волнистости поверхностей; образуются мелкодисперсные износостойкие структуры; исчезают микротрещины, в результате чего повышается износостойкость и контактная жесткость рабочих поверхностей вала и втулки по сравнению с этими показателями поверхностей, обработанных традиционными методами.

В табл. 2 приведены результаты сравнительных испытаний на износостойкость образцов (колодок) из бронзы БрОЦС5-5-5 (ГОСТ 613-79), чугуна СЧ21 (ГОСТ 1412-85) и нормализованной стали 20 (ГОСТ 1050-88), работающих в паре с роликами из сталей 40Х и 25ХГТ. Эксперименты проводились на серийно выпускаемой машине для испытаний на трение и износ СМЦ-2, оснащенной образцами типа «ролик – колодка», при следующих условиях: давление 20 МПа; скорость скольжения 40 м/мин; смазочный материал – масло марки И-20А [14].

Таблица 2

Результаты сравнительных испытаний на изнашивание образцов, подвергнутых ЛОУО

|

Материал ролика |

Вид обработки ролика |

Твердость |

Шероховатость Ra, мкм |

Износ (мкм) образца из |

||

|

стали |

чугуна |

бронзы |

||||

|

Сталь 40Х |

Закалка + + отпуск ЛОУО |

HRCЭ 51–53 – |

0,75 0,51 |

– – |

48 5 |

93 70 |

|

Сталь 25ХГТ |

Нитроцементация (НЦ) на глубину 0,8 мм НЦ + ЛОУО |

61–62 – |

0,54 0,48 |

57 28 |

200 75 |

– – |

Как видно из данных табл. 2, в результате лазерной отделочно-упрочняющей обработки снижается шероховатость обработанного ролика и при работе образца в паре с этим роликом уменьшается его износ. Кроме того, повышается износостойкость упрочняемой детали и снижается приработочный износ антифрикционного вкладыша.

Заключение

В статье разработан состав и технология получения самофлюсующегося порошка ПГНТ-1 для нанесения износостойких покрытий на рабочую поверхность втулки подшипника газоперекачивающего агрегата (ГПА). Порошок ПГНТ-1 обладает твердостью и износостойкостью, сравнимой с покрытием из порошка ПГ-СР3, но имеет меньшую температуру оплавления и более широкий интервал кристаллизации. Проведенные испытания газоплазменных покрытий из порошка системы C-Cr-B-Si-Cu-Zn-Ni в условиях граничного и сухого трения свидетельствуют о хорошей и быстрой прирабатываемости пар трения ПГНТ-1 и стали 40Х. Приведены результаты сравнительных испытаний на изнашивание образцов, подвергнутых лазерной отделочно-упрочняющей обработке, в результате которой снижается шероховатость обработанного ролика и износ образца при работе в паре с этим роликом.

Полученные результаты могут быть использованы для изготовления и ремонта опор скольжения ГПА при соответствующей технической базе. Под ремонтом имеется в виду замена вышедших из строя (при авариях) опор ротора ГПА, состоящих из втулок, изготовленных из баббита Б83, которые отливаются и растачиваются под ремонтный размер и цапф ротора, которые шлифуются под новый ремонтный размер.

Исследование выполнено при финансовой поддержке РФФИ и Администрации Волгоградской области в рамках научного проекта № 18-41-342001.