Теплообменные аппараты (ТА) занимают одно из главных мест в промышленной теплоэнергетике [1]. Главной задачей ТА является теплообмен между газами и жидкостями. Их эффективность ограничена сопротивлением теплопередачи с воздушной стороны и скоростью теплопередачи в металле. Это связано с тем, что коэффициент теплопередачи со стороны воздуха значительно ниже, чем со стороны жидкости [2]. В этой связи главной задачей теплоэнергетики является повышение эффективности работы и качества ТА, а также снижение себестоимости их производства.

На сегодняшний день активно развиваются современные технологии по соединению и обработке различных материалов, что дает возможность создавать компактные высокоэффективные и надежные конструкции ТА. Наибольшую популярность приобрели спирально-оребренные трубы – ТА с расширенной поверхностью. Данный метод изготовления характеризуется технологичностью изготовления, широким варьированием геометрических форм, компактной структурой, улучшенным теплообменом и экономичностью. Практика использования таких ТА в устройствах разного типа подтвердила их надежность, а также повышение интенсивности теплопередачи на 40–60 % по сравнению с гладкими трубами [3].

В статье [4] автором были описаны проблемы спирального оребрения, которые стали ограничивающим фактором в промышленном применении на сегодняшний день. Целью данной статьи является обзор перспективных идей оребрения, которые могут прийти на замену методу ТВЧ.

Материалы и методы исследования

Применение разработок, которые обеспечивают хоть и небольшое снижение металлоемкости и стоимости ТА, может привести к значительной экономии средств и энергоресурсов ввиду многочисленного использования.

В ходе анализа трудов отечественных и зарубежных научных групп [2–4] автором были сформулированы 4 фактора, влияющие на качество теплообменных аппаратов:

1. Зависимость от внешней конфигурации ребра и его месторасположения. Чаще всего, ребро фиксируется снаружи, но в некоторых случаях используют внутреннее оребрение труб.

2. Внешняя конструкция несущей трубы. В оребренных ТА распространено использование трубы круглого, эллиптического и прямоугольного сечений.

3. Метод соединения конструктивных составляющих оребренной трубы между собой.

4. Условия эксплуатации. Применение оребренных ТА широко и в этой связи существенно влияние диапазона внешней температуры, давления, наличие агрессивной среды, загрязнения воздушной массы и др.

Рассмотрим существующие конфигурации ребер в теплообменных аппаратах.

Метод продольного оребрения

ТА с продольным оребрением используются в энергетике на тепловых электростанциях в качестве паровых и конвекционных нагревателей, охладителей и конденсаторов [5]. Изготовление продольно-оребренных ТА просто, ребра наносятся либо экструзией на основной трубе, либо крепятся в виде U-образных ребер вдоль ее поверхности с помощью контактной сварки.

Рис. 1. Продольно-оребренная труба (Heft Engineers Private Limited)

Существует большое разнообразие конструктивных форм продольного оребрения, каждая из которых обеспечивает характерную интенсификацию теплоотдачи. В работе [6] проведено сравнение различных типов пучков продольного оребрения по отношению к интенсивности теплообмена, гидравлического сопротивления и относительной теплогидравлической эффективности. В [7] представлен численный анализ влияния толщины, высоты и количества ребер в процессе конвекции на распределение скоростей, температур и теплового потока. Отмечено, что максимальный тепловой поток выделяется при толщине ребер не менее 0,01 м, высотой не более 0,2 м, и числом ребер от 6 до 12.

Производители продольно-оребренных труб заявляют о высокой эффективности ТА. Однако преимуществами таких ТА по сравнению с гладкими трубами является только увеличение поверхности теплопередачи. Сложность подачи воздуха вдоль продольно-оребренной трубы связана с конструктивом существующих ТА, так как в основном рассчитаны на поперечное протекание воздуха, примером являются системы аварийного расхолаживания для реактивной установки БН800. Таким образом, при продольном обтекании потока вдоль трубы коэффициент теплоотдачи уменьшается, за счет уменьшения интенсивности теплообмена из-за отсутствия турбулентности. Причиной тому является ламинарный режим движения потока характеризующийся слоистым течением, в котором отсутствует перемешивание. При отсутствии турбулентности в продольных трубах воздух расслаивается, и в теплопередаче с поверхностью ТА участвуют только пограничные слои [8]. В то время как при поперечном обтекании поверхность работает равномерно, но за счет сильной турбулизации резко растет сопротивление «по воздуху».

Ошипованные трубы ТА

Теплообменные элементы с шипами (studded tubes), представленные на рис. 2, чаще применяют в системах теплообмена на нефтехимических заводах, где поверхность подвергается воздействию очень агрессивных сред, поэтому должны быть устойчивыми к агрессивным материалам и легко очищаемыми [9, 10]. Шипы привариваются с помощью контактной сварки диаметрально противоположными парами по окружности. Такой процесс сварки позволяет комбинировать любые материалы для шипов и труб.

Рис. 2. Ошипованные трубы (LP spa)

Скорость протекания воздушного потока в ошипованно-оребренных ТА зависит от межреберного расстояния и высоты ребер. Такой вид оребрения ТА представлен производителями без технических характеристик. Предполагается, шипы должны быть массивными для более устойчивой конструкции, как к механическим нагрузкам, так и к химическому воздействию. По этой причине, площадь теплообмена существенно ниже, чем площади спирально-оребренных ТА. В этой связи их использование представляется нецелесообразным.

Такой теплообменный элемент, на наш взгляд, оправдан лишь в одном случае – когда внешняя среда настолько агрессивна, что лента или проволока не выдержат долгого взаимодействия с кислотами или основаниями.

Просечное (разрезное) спирально-ленточное оребрение (serrated fin)

Следующим шагом научной мысли в увеличении теплоотдачи спирально-ленточных оребренных труб стало осуществление предварительной просечки ленты. При навивке ленты формируются пластины-лепестки с острыми кромками [11] (рис. 3). Газовые потоки, обтекая разрывы ребер, разрушают утолщенные пограничные слои вблизи поверхности теплопередачи, создавая условия для образования вихревого режима течения в межреберных каналах. Кроме того, увеличение числа лепестков приводит к большему разрыву пограничного слоя и перемешиванию потока, чего, например, не наблюдается при продольном оребрении. В результате этого повышается интенсивность теплоотдачи. Такие ТА хорошо зарекомендовали себя во многих тепловых системах, особенно в кондиционерах и экономайзерах котлах.

Рис. 3. Оребрение просечной лентой (TS Industrial Co., Ltd.)

По данным авторов [11, 11] просечное оребрение характеризуется увеличением коэффициента теплоотдачи в среднем на 20 % относительно оребрения сплошной лентой. Экспериментальные исследования НТУУ «КПИ» [12] показали, что коэффициент теплоотдачи просечной ленты на 10–30 % превышает аналогичный показатель сплошного ленточного оребрения, а аэродинамическое сопротивление ТА из разрезной ленты выше на 20–45 %. Однако попытки интенсификации теплоотдачи просечными ребрами по данным Юдина [13] и Анупа и др. [14] не дало высокой эффективности.

Есть предположение, что увеличение эффективности возникает только из-за турбулизации потока. Вероятно, авторы не проводили расчетов и экспериментов о том, как влияет уменьшение поверхности теплообмена.

Таким образом, вероятно, стоит обратить внимание, что если найдется иной способ турбулизации, то конструкция без просечек получит увеличение теплоотдачи выше 30 %, при сравнении ТА равной массы и объема. Однако тезис об интенсификации теплообмена за счет турбулентности сомнения не вызывает. В негативные стороны стоит отнести дополнительные технологические операции, увеличивающие конечную стоимость ТА.

Спирально-проволочное оребрение (wire form)

ТА со спирально-проволочным оребрением имеют малый вес и небольшую плотность, высокую проницаемость и теплопроводность. Используются в основном для воздушных масло- и топливоохладителей, систем нагрева и охлаждения воды и пара при больших давлениях. В связи с улучшением аэродинамических и тепловых характеристик охладителей [15]. Ребра выполняются в виде петель, затем спирально навиваются на несущую трубу. Крепление элементов внутреннего и наружного оребрения осуществляется медной проволокой, припаянной к трубам мягким припоем. Значимым недостатком является быстрое загрязнение промежутков пылью, пухом, насекомыми, что ведет к значительному ухудшению их тепловых характеристик [5].

Рис. 4. Теплообменные элементы с проволочной навивкой [5]

По данным разработчиков компании Concept Engineering International (Индия) и Sun Heat Transfer Technologies (Индия) проволочно-спиральное оребрение имеет ряд уникальных свойств [15]. Во-первых, высокую степень турбулентности, уменьшающую загрязнение теплообменной поверхности. Данное утверждение можно легко опровергнуть тем, что загрязнение мелкими частицами подавляется турбулентностью, а крупные фракции крайне критичны для такого рода ТА. Во-вторых, турбулентность, обеспечивая высокие коэффициенты теплоотдачи, повышает компактность теплообменника, чем снижает потери давления. В-третьих, диапазон рабочей температуры ТА может достигать 290 °. В-четвертых, возможность использования многочисленного разнообразия материалов. В-пятых, проволочное оребрение можно применять как снаружи, так и внутри труб [15].

Представляется, что метод интересен ввиду большой площади поверхности и относительной простоты изготовления. Однако первым недостатком является чувствительность ТА к крупным фракциям загрязнения. К следующему можно отнести сложность технологического изготовления, нанесения припоя и конструктивная слабость к внешним механическим нагрузкам. От качества фиксации теплообменных элементов зависит прочность конструкции.

Указанные недостатки делают метод малоприменимым в большинстве отраслей.

Трубы с внутренними ребрами

Внутреннее оребрение способствует завихрению потока, ведущего к разрушению пограничного слоя, что уменьшает тепловое сопротивление, и повышает скорость теплопередачи. Такой подход позволяет увеличить поверхность теплообмена со стороны теплоносителя с меньшей теплоотдачей [16]. По сравнению с обычными трубами ТА с внутренним оребрением обладают более высоким коэффициентом теплопередачи [17, 18], который, в свою очередь, зависит от геометрической формы ребер и расстояния между ними. Внутреннее оребрение имеет многочисленное разнообразие, представляющее собой продольные или спиральные ребра разной высоты, выступы с насечками, шероховатости или желобки, примером являются продукты производства Noranda Metal Industries, представленные на рис. 5.

Исследования [19, 20] были в основном направлены на проблемы оптимизации поверхности внутреннего оребрения, с целью повышения эффективности, уменьшения размеров и веса ТА такого вида. Хилгинг и Куген [21] исследовали 10 конфигураций внутренних ребер, измерив для каждого типа оребрения коэффициент трения при разных температурных диапазонах, в результате было определено, что внутреннее оребрение увеличивает передачу тепла.

Рис. 5. Внутренне оребренные трубы (Noranda Metal Industries, Newtown, Connecticut)

При этом, ввиду наличия оребрения, учитывая высокое сопротивление, скорость потока значительно снижается, в результате и интенсивность теплообмена. На внутренних стенках со временем копятся отложения, что может полностью забить поток. К тому же процесс производства значительно повышает стоимость готового продукта.

Однако, несмотря на возраст идей, продолжение в промышленности они не получили, неприменимость в промышленности подтверждается наличием патентов от 1956 г. [22].

Турбулизаторы

Одним из наиболее перспективных способов интенсификации теплообмена является использование турбулизаторов. Турбулизаторы представляют собой дополнительные элементы, устанавливаемые в каналах ТА, в виде выступов (канавок) или стержней, перфорированных вставок, сеток, пружин и упругих нитей. Используются для принудительной турбулизации потоков, позволяющей разрушать вязкий пограничный подслой и перемешивать пристенные слои жидкости или газа [23]. Турбулентный режим течения в ТА предпочтительнее ламинарного из-за увеличения теплопередачи путем интенсивного перемешивания частиц. Наличие турбулизаторов улучшает эффективность теплопереноса по всему объему канала, обеспечивая при этом замедление потока и равномерность прогрева теплообменных элементов. Поскольку от конфигурации геометрических форм турбулизаторов зависит гидродинамическая структура движения потока и ее сопротивление в канале. На современном этапе интерес к исследованию воздействия турбулизаторов не ослабевает [24, 25].

Предполагается, что ТА, снабженные турбулизаторами, так же как и с внутренним оребрением, не поддаются механической очистке, поэтому циркулирующая жидкость должна быть относительно чистой. Также к значительному недостатку следует прибавить стоимость турбулизирующих элементов и их установку. При прочих равных турбулизатор в канале создает дополнительное сопротивление по сравнению с гладкой трубой.

В этой связи использование турбулизаторов представляется возможным и целесообразным, но при нахождении оптимального соотношения возникающего сопротивления и прироста интенсивности теплообмена.

Оребрение плоскоовальных труб

В Национальном техническом университете Украины совместно с ИЭС им. Е.О. Патона НАН Украины разработали технологию неполного поперечного оребрения плоскоовальных труб, пример которых представлен на рис. 6 [26].

Авторы [26, 27] полагают, что нет необходимости оребрять лобовые и кормовые участки поверхностей плоскоовальной трубы, так как они являются «не работающими» в теплообмене частями. В связи с этим уменьшается вес конструкции теплообменника, увеличивается площадь эффективно омываемой поверхности ребер. Считается, что благодаря такой конструкции происходит турбулизация потока, вследствие взаимодействия потока с краями ребер, чем достигается повышение интенсивности конвективного теплообмена. Также отличаются низким аэродинамическим сопротивлением [28].

Рис. 6. Плоскоовально оребренные ТА [28]

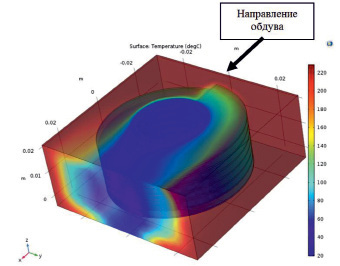

Однако наше исследование – моделирование оребренного ТА (рис. 6) – доказывает, что эффективной частью в теплообмене являются лобовые части ребер, что делает их необходимыми элементами.

На рис. 7 представлено численное моделирование стальной спирально-оребренной трубы, которая обдувается направленным газовым потоком. Внутри трубы имеется хладагент, в качестве воды с температурой 20 °С. Расчет проводился при наличии турбулентного газового потока. Как видим, на рисунке лобная часть является «рабочей» зоной, от которой и начинается распространение теплового потока.

Рис. 7. Пример численного моделирования спирально оребренной трубы

Предполагается, что при моделировании плоскоовальной трубы результат аэродинамики обтекания воздухом будет аналогичным ввиду одинаковых начальных условий. Поэтому необходимо провести дополнительные работы по численному моделированию овально-оребренной трубы, чтобы снять возникающие вопросы [29].

Проанализированный материал отражен в таблице, в которой подробно расписаны положительные и отрицательные стороны каждого метода.

Сопоставление характеристик, представленных в обзоре

|

Изменение конструкции трубы |

Изменение конструкции ребра |

Изменение внутренней части трубы |

|||||

|

Оребрение плоскоовальных труб |

Просечное |

Проволочное |

Ошипованное |

Продольное |

Оребрение |

Турбулизатор |

|

|

Количество технолог. операций |

>4 |

>1 |

>3 |

>2 |

>3 |

>3 |

>2 |

|

Метод соединения элементов |

Сварка |

Навивка |

Навивка, пайка |

Контактная сварка |

Экструзия, контактная сварка |

Экструзия |

Вставка |

|

Энергопотребление при производстве |

Высокое |

Низкое |

Низкое |

Среднее |

Высокое |

Среднее |

Низкое |

|

Турбулизация потока |

Есть |

Есть |

Есть |

Отсутствует |

Отсутствует |

Высокое |

Есть |

|

Аэродинамическое сопротивление |

Низкое |

Высокое |

Среднее |

Низкое |

Высокое |

Низкое |

Низкое |

|

Гидравлическое сопротивление |

Низкое |

Низкое |

Низкое |

Низкое |

Низкое |

Высокое |

Высокое |

|

Скорость оребрения |

Низкая |

Низкая |

Высокое |

Низкая |

Низкая |

Низкая |

Высокое |

|

Интенсивность теплообмена |

Высокое |

Высокое |

Среднее |

Низкое |

Зависит от конструкции ребер |

Высокое |

Высокое |

|

Использование в промышленности |

Есть примеры у производителей |

Массово производится |

Есть на теоретическом уровне |

Есть примеры у производителей |

Есть примеры у производителей |

Есть примеры у производителей |

Есть примеры у производителей |

Каждый из приведенных методов интенсификации теплообмена в виде изменения конструкции нашел свое применение в какой-либо отрасли. Плоскоовальные трубы имеют сложный процесс изготовления, поэтому используются в сферах, в которых важным критерием является интенсификация теплообмена любой ценой. Просечное оребрение – способ с минимальными расходами, который внедрен в массовое производство. Проволочное оребрение имеет массовый спрос в простых энергетических областях, где необходимы минимальные затраты, а эффективность ТА не имеет значения. Ошипованные ТА используются только в условиях агрессивной среды. Продольное оребрение применяется в криогенных ТА, в условиях низких температур, в которых имеет значение ламинарный режим течения. В случае внутреннего оребрения обычно дополнительно изменяют внешнюю и внутреннюю часть ТА, для получения максимального теплообмена. Турбулизаторы представляют собой недорогой способ интенсификации теплообмена, но их применение возможно только, если конструктивные особенности ТА позволяют повышение сопротивления по воде.

Как видим, для интенсификации теплообмена существуют определенные решения, большинство из приведенных методов оребрения являются узкоспециализированными. К тому же недостаточно проработаны и имеют недостатки и, как результат, не могут претендовать на замену метода оребрения с помощью ТВЧ. За исключением просечного оребрения, так как передовые заводы используют данную технологию всемирно.

Выводы

Энергетическая эффективность является одной из причин целесообразности интенсификации теплообмена, к основным способам которой можно отнести:

– увеличение площади поверхностей теплообмена путем оребрения;

– конструирование сложных форм поверхностей ТА, способных турбулизировать проходящий воздушный поток;

– уменьшение размеров и массы ТА;

– изменение аэродинамического сопротивления;

– конструирование внутренней части труб для воздействия на поток с целью его турбулизации.

Однако изменение одних параметров ТА может негативно отражаться на других характеристиках. Например, увеличение площади поверхности теплообмена повышает сопротивление, создание сложных форм влияет на конечную стоимость готового продукта, уменьшение размеров теплообменных элементов приводит к снижению теплоемкости ТА.

Подводя итоги, охарактеризовав изученные методы оребрения ТА, рассмотрев их достоинства и недостатки, можно сделать вывод о том, что они недостаточно эффективны и не претендуют на универсальность. В связи с этим предлагается менять не методологию получения ТА, а сам подход к оребрению. Другими словами, оребрять ТА спирально-винтовой лентой классическими методами, при этом модифицировав установку для оребрения более современными устройствами.

Данная работа выполнена в рамках Государственного контракта № 3003ГС1/45342 от 02.04.2019 г. с Фондом содействия инновациям и Договора целевого финансирования № 13/81/2019 от 24.04.2019 г. с НО «ИВФ РТ».