Современный уровень развития науки и технологий во многих отраслях промышленности выдвигает на первый план проблемы, связанные с контролем и измерением расхода различных веществ, которые находятся в газообразном состоянии. Результаты аналитических исследований, которые были проведены специалистами стран Западной Европы и Соединенных Штатов Америки, показали, что измерение расхода входит в пятерку наиболее измеряемых физических величин [1–3]. В настоящее время известны и широко используются значительное количество методов и средств измерения малых расходов газообразных веществ, к которым можно отнести технологии, основанные на методе переменного перепада давления, широко используемые в системах коммерческого учета газа, и заканчивая устройствами на основе эффекта Физо-Френеля. Последние устройства функционируют на основе измерения сдвига интерференционных полос, связанного с зависимостью скорости света и скорости движущегося прозрачного вещества.

Вместе с тем в настоящее время наиболее распространены следующие методы измерения малых и сверхмалых расходов газообразных веществ: метод, основанный на переменном перепаде давления (ППД); тахометрический метод; метод обтекания; метод с использованием жидкостных и тепловых меток; оптический метод и ряд других.

Цель исследования: выбор по результатам анализа наиболее эффективного метода и структуры устройства для прецизионного измерения малых и сверхмалых расходов газа на основе выявленных технико-экономических требований, включая высокую прецизионность измерений; возможность измерения расхода в широком динамическом диапазоне; стойкость к агрессивным средам; надежность, низкие массогабаритные размеры.

Материалы и методы исследования

Далее были проанализированы основные методы измерения малых и сверхмалых расходов газообразных веществ, которые представлены ниже.

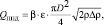

Для метода измерения расхода газообразных веществ на основе переменного перепада давления с учетом законов сохранения массы энергии и уравнений неразрывности можно получить следующую формульную зависимость для определения расхода [3–5]:

(1)

(1)

где D – диаметр устройства сужения; Δρ – величина перепада давления на устройстве сужения, β – коэффициент измерения расхода; ρ – плотность среды измерения; ε – поправка, связанная с изменением плотности среды.

В соответствии с формульной зависимостью (1) можно сделать вывод о зависимости массового расхода газа от его свойств, параметров потока и геометрических размеров устройства сужения. Необходимо подчеркнуть степенную зависимость между величинами массового расхода и перепадом давления.

Кроме того, к недостаткам расходомеров, основанных на методе переменного перепада давления, можно отнести загрязнения и эрозию, которые приводят к снижению точности измерений вследствие возникающих погрешностей, обусловленных изменениями геометрических параметров устройства сужения прибора [6]. В соответствии с постулатами газовой динамики, если перепад давления на устройстве сужения превышает некоторое критическое значение, то скорость потока газа достигает значения скорости звука, после чего остается неизменной и не зависит от увеличения давления [2, 4, 7]. При этих условиях значение массового расхода газа можно определить по следующей формуле:

(2)

(2)

где SKP – площадь потока газа для критического сечения, P – давление газа, Т – температура торможения, kKP – коэффициент градуировки для устройства сужения.

Минимальное значение погрешности измерения, которая обеспечивается расходомерами на основе переменного перепада давления, может составлять от 1 % до 3 %.

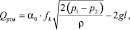

Для ротаметров формульная зависимость для вычисления массового расхода газа может быть получена при совместном решении уравнения Бернулли c уравнением неразрывности [4]:

(3)

(3)

где l и α0 являются коэффициентами расхода ротаметра; g – значение ускорения свободного падения; fk – величина площади кольцевого отверстия, p1 и p2 – величины давления в начале и конце трубопровода.

Представленная формульная зависимость является идентичной и для расходомера с устройством сужения, устанавливаемым на вертикальном трубопроводе.

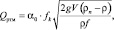

С учетом величины перепада давления, равной p1-p2, а также принимая коэффициент расхода постоянным и опуская величину силы трения газа о боковую поверхность, имеем

(4)

(4)

где f – величина наибольшего поперечного сечения; V – объем поплавка, ρn – плотность материала поплавка.

Полученная формульная зависимость (4) не может быть использована для расчетов массового расхода газа, вследствие неизвестности коэффициента α0 и зависимости его от многих факторов. Достоинствами ротаметров являются: несложная конструкция устройства, достаточно широкий динамический диапазон измерений, равномерность шкалы и возможность использования в агрессивных средах. Значение приведенной погрешности ротаметра, как правило, не превышает 2 %.

Для тахометрического метода измерения расхода газа существует прямая пропорциональность между объемным расходом и скоростью вращения турбины, которая определяется исходя из количества оборотов в единицу времени [4, 6, 8]:

n = f(Qтх, υ, ρ, Mc, l, D, dH, dB, z, T), (5)

где Qтх – величина объемного расхода газа, ρ – плотность среды измерения; υ – кинематическая вязкость среды, D – диаметр трубопровода расходомера; Mc – момент трения в подшипниках тахометра; dH и dB – величины наружного и внутреннего диаметров лопастей турбины, T – шаг винтовой линии, z – количество лопастей, l – осевая длина лопастей.

В соответствии с формульной зависимостью (5), скорость вращения турбины определяется многими геометрическими, конструктивными и физическими параметрами, что проводит к усложнению процесса и снижению точности метода измерения. Турбинный метод измерения расхода газа недостаточно широко применяется на практике, поскольку малая плотность газа приводит к незначительному движущему моменту. Величина погрешности измерения расхода газа для турбинного метода составляет от 0,1 до 2 %.

Для калориметрического метода измерений массовый расход газа зависит от распределения температур вдоль нагревательного элемента, потери тепла во внешнюю среду, а также свойств среды измерения и скорости потока газа. Для данного метода измерения формульная зависимость между массовым расходом газа и разностью температур выглядит следующим образом:

(6)

(6)

где W является мощностью нагревателя, ΔT – разность температур, βтем, βокр, βлч – поправочные коэффициенты, учитывающие неравномерность распределения температуры для сечения, тепловые потери в окружающей среде, а также нагрев от лучеиспускания соответственно.

Поскольку величина массового расхода газа через трубопровод во многом определяется поправочными коэффициентами, то ее величину удобно находить с помощью эмпирических градуировочных кривых [5, 7]. В соответствии с теоретическими расчетами, общая относительная погрешность измерения для данного типа расходомеров будет составлять порядка 0,3–1 %.

Измерения расхода газа и газообразных смесей с помощью тепловых или жидкостных меток основано на инжектировании метки, движущейся по калиброванному сечению трубопровода потока газа [1, 4]. Далее под действием потока газа метка сносится вниз по течению, где на контрольном участке длиной L посредством измерения времени – времени прохождения контрольного (базового) участка между двумя реперными точками определяется ее скорость υ:

υ = L/t.

Исходя из того, что объемный расход газа Q связан со скоростью потока υ через поперечное сечение трубопровода S, можно в первом приближении определить искомую величину:

Qмет = υS.

С учетом постоянности геометрических размеров S и L для трубопроводов меточных расходомеров, которые определяют контрольный объём в соответствии с выражением

V = SL = const,

получим формульную зависимость для определения объемного расхода, которую можно свести к расчету времени t.

(7)

(7)

Анализируя формульную зависимость (7), можно заключить следующее:

– существует обратная пропорциональная зависимость между определяемой величиной расхода газа и временем прохождения контрольного участка через две реперные точки, таким образом для нахождения зависимости Q = f(υ) требуется определить значение 1/t, что делается с достаточно высокой точностью;

– величина рассчитываемого объемного расхода газа зависит от времени прохождения контрольного участка – t, а также геометрических размеров трубопровода S и L. Принимая во внимание, что единицы измерения времени и длины входят в перечень основных единиц Международной системы СИ, следовательно, построение градуировочных характеристик измерительных средств, основанных на меточном методе, может осуществляться прямым методом измерения [7–9].

Минимальная относительная погрешность измерения расхода газа, обеспечиваемая меточными расходомерами, составляет 0,1 % [1, 4, 9].

К основным достоинствам оптического метода измерения расхода газа можно отнести высокую точность и скорость измерения, отсутствие необходимости в непосредственном контакте с измеряемой средой, возможность построения шкалы прибора расчетным путем [4, 7, 10].

Как правило, для измерения расхода применяются измерительные устройства, c принципом действия, основанным на эффект Физо-Френеля, в соответствии с которым можно определить скорость света в среде, движущейся со скоростью V:

(8)

(8)

где с – скорость света в вакууме, θ – коэффициент преломления среды, vc – скорость света в среде.

Исходя из выражения (8), изменение скорости света для прозрачной движущейся среды составляет  .

.

В оптическом расходомере свет от источника распространяется в противоположных направлениях по замкнутому контуру длиной L, на участке которого длины l осуществляется измерение скорости двигающейся среды.

Пройдя контур L, указанные выше световые потоки подаются на светоприемное устройство, которое осуществляет измерение сдвига интерференционных полос Δx, или сдвиг частоты Δf световых колебаний между обоими потоками.

В частности, величину сдвига частот можно определить исходя из уравнения

(9)

(9)

Следовательно, значение сдвига интерференционных полос Δx, и сдвига частот световых колебаний Δf прямо пропорциональны скорости движения среды V и длине измеряемого участка l. К недостаткам оптического метода измерения расхода и используемых для этого устройств можно отнести сложность и хрупкость оптических приборов, их значительные габариты и высокую стоимость.

Результаты исследования и их обсуждение

Учитывая вышеизложенное, были выделены основные требования, предъявляемые к средствам измерения малых расходов газа, и сведены в таблицу.

Cравнительные характеристики эффективности основных способов измерения расходов газов и газообразных смесей

|

|

Тахометрический метод |

Оптический метод |

Метод переменного перепада давления |

Метод обтекания |

Тепловой метод |

Меточный метод |

|

Точность измерения |

± 0,5 – 1 % |

± 0,5 % |

±1,5 – 2,5 % |

± 2 % |

± 2 % |

± 0,01 % |

|

Динамический диапазон измерения расхода |

1 : 20 |

1 : 20 |

1 : 3 |

1 : 10 |

1 : 15 |

1 : 10 |

|

Величина перепада давления |

~ 0,3 KПа |

< 0,1 KПа |

~ 5 KПа |

~ 1,5 KПа |

< 0,1 KПа |

< 0,1 KПа |

|

Наличие электрического выходного сигнала |

+ |

+ |

+ |

– |

+ |

+ |

|

Химическая устойчивость к агрессивным средам |

– |

+ |

– |

+ |

+ |

+ |

|

Стабильность выходных характеристик |

Низкая (трение, износ) |

Низкая |

Низкая (эрозия, коррозия) |

Низкая (зависит от вязкости газа) |

Низкая |

Высокая |

|

Массогабаритные параметры |

+ |

– |

+ |

+ |

+ |

+ |

Анализируя результаты, представленные в таблице, можно констатировать высокую эффективность меточного способа измерения расхода газа.

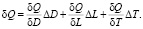

Для количественной оценки эффективности и высоких метрологических характеристик меточного способа измерения используем выражение полного дифференциала, представленного в соотношении (7)

(10)

(10)

Для выражения (10) определим по формуле (7) частные производные:

По диаметру:

(11)

(11)

По длине:

(12)

(12)

По времени:

(13)

(13)

После подстановки в выражение полного дифференциала и необходимых преобразований получим

(14)

(14)

С учетом выражений (12) и (14) имеем

(15)

(15)

Для получения соотношений относительных погрешностей разделим левую и правую части на Q

(16)

(16)

Принимая во внимание, что погрешность современных средств измерения линейного размера составляет 0,01 %, а измерение временных параметров может проводиться с погрешностью 0,005 %, можем заключить, что методическая погрешность меточного способа измерения расходов газа и газообразных смесей составит около 0,03 %.

Выводы

В данной статье проведен анализ основных методов измерения расходов газа и газообразных смесей, особое внимание было уделено области малых и свермалых расходов. Проведено исследование метрологических особенностей каждого метода, выявлены их основные достоинства и недостатки.

Определена совокупность требований, которые необходимы для обоснованного выбора способа измерений малых расходов газа и газообразных смесей, на основе которого возможно создание высокоточного малогабаритного автоматического измерителя количества вещества.

Проведенный сравнительный анализ технических характеристик наиболее популярных способов измерения расхода газа позволил установить, что оптимальным является вариант меточного расходомера с тепловой или жидкостной (пленкой ПАВ) меткой [1, 7, 9].