Процесс проектирования является одним из важнейших этапов жизненного цикла изделия и представляет собой сложную конструкцию, ход решения которой представляет собой иерархическую систему, состоящую из многочисленных вариантов, каждый из которых отвечает соответствующим требованиям, но в целом выполняющим единую задачу.

Модуль CAE Mechanical Desktop предназначен для того, чтобы обеспечить инженера основными сведениями о прочности и слабых местах разрабатываемой конструкции.

При расчете исходными условиями являются сама модель, условия работы – закрепление на валу, механические характеристики материала – титанового сплава марки ПТ-3В и начальная деформация кольца от механического воздействия [1].

Цель исследования: определение величин допустимых напряжений и степени возможных пластических деформаций в материале кольца стопорного при его монтаже на гребной вал без разборки узла валопровода.

Материалы и методы исследования

Объекты исследования – кольцо разрезное упорное вала гребного № 1 и № 2.

Ультразвуковые исследования объектов с использованием ультразвукового дефектоскопа УД4-Т «Томографик». Магнитоанизотропные исследования объектов при деформациях, возникающих при разводке кольца в пределах заданных расстояний согласно схеме разводки кольца упорного для сплава материала ПТ-3В [2].

Замеры толщин объектов производились по стандартным методикам с помощью МК-25-1 ГОСТ 6507 (таблица).

Замеры толщины объектов

|

№ сектора |

Толщина упорного кольца, мм |

|

|

№ 1 |

№ 2 |

|

|

7,5 |

7,98 |

8,02 |

|

8 |

7,99 |

8,01 |

|

8,5 |

7,98 |

8,01 |

|

9 |

7,98 |

8,01 |

|

9,5 |

7,99 |

8,02 |

|

10 |

7,99 |

8,01 |

|

10,5 |

7,99 |

8,01 |

Фрактографический анализ изломов и состояния поверхности объектов [3] выполнен после проведения трехкратных разведений объектов. Результаты испытаний показали отсутствие видимых нарушений сплошности поверхностного слоя и следов остаточных деформаций объектов (рис. 1).

Ультразвуковые исследования объектов проведены с использованием ультразвукового (УЗ) дефектоскопа УД4-Т «Томографик», позволяют посредством измерения амплитуды эхосигналов от дефектов (в качестве дефектов рассматривалось вероятное изменение размеров зерна под действием сложного нагружения объекта – растяжение с кручением) определить степень пластической деформации объекта в области приложения максимальных нагрузок.

Сопротивление малым пластическим деформациям (предел текучести, предел пропорциональности и предел упругости) у титана и сплавов на его основе оказывается очень чувствительным к микроструктуре (величине зерна) и скорости нагружения. Титан при температуре 18–20 °С имеет ползучесть при напряжениях заметно более низких, чем предел текучести. Это обстоятельство приводит к трудностям при определении пределов упругости и пропорциональности, особенно при малых остаточных деформациях, так как длительность нагружений и разгружений сказывается на результатах измерений, и предел упругости для титановых сплавов нельзя считать устойчивой характеристикой, что подтверждается результатами ультразвуковых исследований объектов.

Механические характеристики титановых сплавов зависят от содержания легирующих элементов (композиции сплава), важнейшим фактором, влияющим на стандартные свойства, является содержание в титане или сплавах на его основе технологических примесей – главным образом газовых (О2, N2, H2).

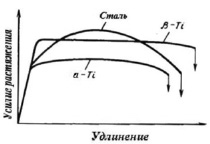

Влияние химико-термической обработки (ХТО) на свойства сплавов на основе титана. Концентрация углерода в сплаве прямо влияет на изменение прочностных характеристик α-фазы. Прочностные характеристики по мере увеличения концентрации углерода практически остаются неизменными в двухфазной системе. Изменения происходят по линейному закону (рис. 2).

Пластичность сплавов при увеличении содержания углерода, наоборот, снижается. Присутствие в сплавах карбидной фазы приводит к появлению хрупкости [4].

а) б)

Рис. 1. Внешний вид разрезного упорного кольца (при увеличении х25): а) № 1; б) № 2

Рис. 2. Схематическое сопоставление диаграммы растяжения стандартных разрывных образцов из титана с α- и β-фазной структурой и из конструкционной стали одной категории прочности

Современное ультразвуковое дефектоскопическое оборудование дает возможность с достаточно высокой точностью (S ≥ 1 мм2) выявлять несплошности структуры материалов. Выявление дефектов меньшей площадью требует увеличения значения усиления сигнала, что приводит к затуханию УЗ сигнала.

Коэффициент затухания δ возрастает с увеличением частоты не линейно, а в повышенной степени. Причем коэффициент затухания различен для различных материалов и складывается из коэффициентов поглощения и рассеяния:

δ = δп + δр. (1)

Поглощенная звуковая энергия переходит в теплоту. Рассеянная энергия остается по форме звуковой, но уходит из направленного пучка, отражаясь от неоднородной среды. В однородных средах затухание определяется главным образом поглощением ультразвука:

δп > δр. (2)

В металлах рассеяние преобладает над поглощением:

δр>>δп. (3)

Причем δп пропорционально f, а δр пропорционально f3 или f4. Коэффициент от соотношения средней величины зерен D и длины λ УЗ-волны (где f – частота, λ – длина волны). Увеличение размера зерен приводит к росту затухания УЗК.

Наличие дефектов различного рода, таких как раковины, трещины, несплошности и т.д., уровень сигнала может вызвать изменение амплитуды на 2–3 порядка – в 10; 100 и 1000 раз, что составит 20, 40 и 60 дБ [5].

Анализ изменений амплитуды УЗК (затухание ультразвуковых колебаний в материале объектов) в ходе исследования позволяет сделать вывод:

– степень затухания УЗК увеличивается пропорционально количеству циклов нагружения;

– причина прогрессирующего затухания – изменение размера зерна (увеличение) вследствие воздействия сложного нагружения;

– динамика затухания в среднем составляет от 0,1 до 1,0 % за один цикл нагружения, что не является критическим.

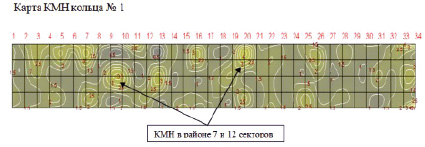

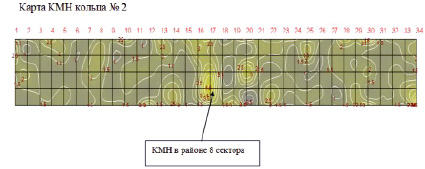

Результаты исследований представлены в протоколах (рис. 3) ультразвукового контроля концентрации механических напряжений (КМН) на разрывных упорных кольцах № 1 и № 2.

Магнитоанизотропные исследования объектов: контроль КМН с использованием метода магнитной анизотропии выявили:

– кольцо разрезное упорное вала гребного № 1 имеет КМН, не превышающие 4 у.е. (сектор 7 и 12);

– кольцо разрезное упорное № 2 – КМН в районе 8 сектора с уровнем не более 4,5 у.е.;

– наличия зон с повышенными КМН не обнаружено.

Результаты исследования и их обсуждение

Расчет проведен в CAE модуле программы Mechanical Desktop методом конечных элементов (МКЭ), реализующим лишь базовые функции и не предназначенным для полного расчета МКЭ. Модуль предназначен для того, чтобы обеспечить инженера основными сведениями о прочности и слабых местах разрабатываемой конструкции. Для полного расчета рекомендуется использовать специализированные пакеты расчета.

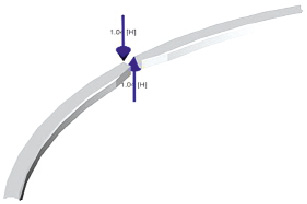

При расчете исходными условиями была сама модель, условия работы – закрепление на валу, механические характеристики материала – титанового сплава марки ПТ-3В и начальная деформация кольца от механического воздействия, согласно схеме нагружения (расстояние 550 мм), представленной на рис. 4. В результате проведенных испытаний по указанному модулю необходимое усилие составило 1,04 Н.

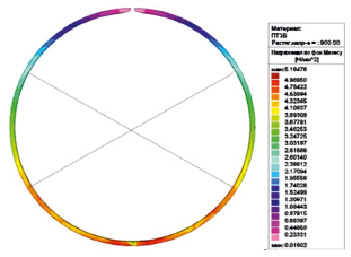

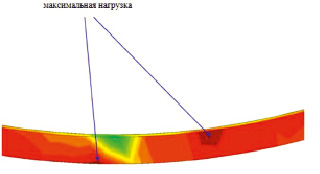

Максимальное напряжение, возникающее в указанном районе, при испытании в Mechanical Desktop в размере – 5,18478 МПа. Таким образом, обеспечен необходимый запас прочности. Результаты проведенных испытаний прочности конструкции по программе Mechanical Desktop представлены на рис. 5.

Рис. 3. Результаты контроля концентрации механических напряжений на разрывных упорных кольцах

Рис. 4. Схема разводки кольца

а)

б)

Рис. 5. Схема кольца при рассчитанной нагрузке для титанового сплава: а) вид кольца с рассчитанными напряжениями, б) вид кольца крупным планом в местах с максимальной нагрузкой

Заключение

Результаты проведенного исследования колец упорных гребного вала показали отсутствие в материале видимых нарушений сплошности поверхностного слоя, а также следов остаточных деформаций.

Ультразвуковой контроль позволил сделать вывод об увеличении степени затухания сплава материала ПТ-3В пропорционально количеству циклов нагружения, выявить динамику и причину прогрессирующего затухания, заключающуюся в изменении размера зерна (его увеличении) вследствие воздействия сложного нагружения.

Анализ результатов магнитоанизотропных исследований повышенных концентраций механических напряжений в материале разрывных упорных колец показал их отсутствие.

С целью определения необходимого запаса прочности конструкций из сплава ПТ-3В выполнен расчет в CAE модуле программы Mechanical Desktop.