Создание структуры материала с заданными свойствами [1–3] возможно путем формирования целенаправленного потока энергии при взаимодействии машины импульсного действия с обрабатываемой средой [4–7]. Очевидно, что решение задачи формирования и управления энергетическими потоками невозможно без комплексного исследования системы «машина – обрабатываемый материал», в которой ключевую роль играет машина, способная влиять на характер передачи энернгии, способствующий переходу структуры материала в новое устойчивое состояние. Следовательно, создание конструкции адаптивного ударного устройства и исследование влияния энергонесущих элементов на параметры процесса взаимодействия с обрабатываемым материалом можно расценивать как актуальную задачу.

Цель исследования: разработка принципиальной схемы и определение наиболее рациональных геометрических соотношений элементов ударного устройства, передающих энергетический импульс в материал для получения в нём повышенного общего фона внутренних напряжений.

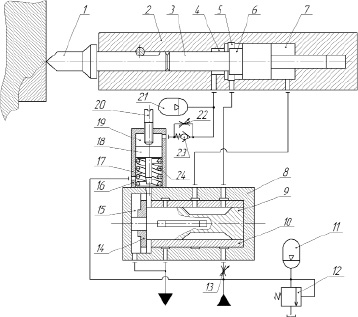

Рис. 1. Принципиальная схема адаптивного ударного устройства: 1 – инструмент, 2 – корпус, 3 – боек, 4 – камера гидротормоза, 5 – взводящая камера, 6 – тормозная шейка бойка, 7 – разгонная камера, 8 – корпус распределителя, 9 – золотник распределителя, 10 – гильза, 11 – гидропневмоаккумулятор, 12 – клапан, 13 – дроссель, 14 – турбина, 15 – турбинная камера, 16 – регулировочный блок, 17 – дроссельная полость, 18 – поршень с дроссельной иглой, 19 – поршневая полость, 20 – регулятор, 21 – гидропневмоаккумулятор, 22 – жиклер, 23 – обратный клапан, 24 – упругий элемент

Материалы и методы исследования

Для решения поставленной инженерной задачи была разработана принципиальная схема адаптивного ударного устройства (АГУУ) [8–10], представленная на рис. 1.

При взводе бойка по трубопроводу высокого давления гидравлическое масло попадает в ударное устройство. Одновременно осуществляется накопление энергии в гидропневмоаккумуляторе. Также заполняется турбинная камера с золотником, на которую через блок регулировки подается дозированное количество рабочей жидкости.

Если торец бойка находится во взводящей камере, и при сообщении пазов золотника 9 камеры рабочего хода 5 с трубопроводом низкого давления, то происходит движение бойка вправо и осуществляется его взвод. При положении бойка, когда его торец находится в полости камеры гидротормоза и перекрывает доступ гидравлическому маслу из взводящей полости на торцовую площадку, то боёк взводиться не будет. В этом положении система может оставаться до тех пор, пока корпус ударного устройства не изменит своего положения относительно бойка, например, статическим усилием манипулятора базовой машины. При выходе торца бойка из полости камеры 4 в камеру 5 начинается движение бойка в фазе взвода до тех пор, пока разгонная камера будет сообщаться с трубопроводом низкого давления через соответствующие пазы гидрозолотника. В этот период времени происходит вытеснение жидкости из разгонной камеры в трубопровод низкого давления и накапливается энергия в гидропневмоаккумуляторе. После поворота вращающегося гидрозолотника на конструктивно заданный угол, другой паз на его поверхности соединяет разгонную камеру с трубопроводом высокого давления и обе камеры одновременно соединяются с трубопроводом высокого давления [10]. Давление в них выравнивается. Однако ввиду различия площадей поперечного сечения и, соответственно, сил, боек начинает ускоренно двигаться в сторону инструмента и наносит удар по инструменту. Процесс сопровождается перетеканием гидравлического масла из взводящей в разгонную камеру, а гидропневмоаккумулятор разряжаясь, отдает накопленную при фазе взвода энергию в систему [10]. Для предохранения конструкции от повреждений предусмотрен гидротормоз, в котором гасится кинетическая энергия подвижных элементов.

В реальных условиях работы ударного устройства могут иметь место следующие виды взаимодействия энергонесущих элементов и обрабатываемого материала:

1. 100 % энергии удара передается в забой при фиксированной величине хода бойка вместе с инструментом. При этом гидротормоз не задействован.

2. При большой силе сопротивления внедрению инструмента энергии удара недостаточно для расчётного внедрения инструмента и боек занимает промежуточное положение.

3. Если энергия удара значительно больше. чем сопротивление внедрению инструмента, то боек с инструментом останавливаются гидротормозом. Назовём этот эффект «прострелом» бойка.

Вышеописанная конструкция даёт возможность автоматически изменять (адаптировать) частоту и энергию удара ударного устройства в соответствии с прочностными характеристиками обрабатываемого материала. Технологическое воздействие на материал сопровождается процессом передачи энергии, которая частично поглощается, частично рассеивается, отражается и т.д. При этом ключевым моментом является количество и локализация передаваемой инструментом энергии, с учетом временного фактора [12].

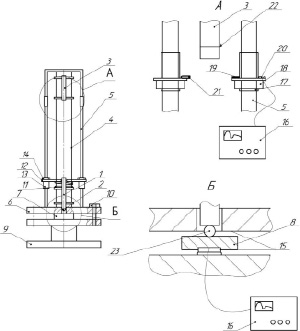

Рис. 2. Принципиальная схема испытательного стенда: 1 – инструмент; 2 – индентор; 3 – боёк; 4 – направляющие; 5 – рама; 6 – верхняя плита; 7 – образец; 8 – датчик; 9 – основание; 10 – болты; 11 – пружина; 12 – упор; 13 – втулки; 14 – гайки; 15 – прорезиненные прокладки; 16 – запоминающий осциллограф; 17 – микрометрический винт; 18 – гайка; 19 – фотодиод; 20 – электронный блок; 21 – лампа с линзой; 22 – флажок

Энергонесущие элементы ударной системы, состоящей из бойка и инструмента, играющего роль волновода, при определённых условиях позволяют значительно увеличить долю энергии, передаваемой в обрабатываемый материал, что повышает эффективность действия инструмента и КПД процесса. Также известно, что на эффективность импульсной передачи энергии большое влияние оказывает форма импульса, в которой различают головную и хвостовую части. Формирование головной части импульса осуществляется первичной волной сжатия, которая генерируется при ударе бойком по инструменту. Хвостовая часть формируется отраженными волнами деформации. Обычно внедрение инструмента происходит за время прохождения головного импульса, в котором реализуется большая часть энергии. Энергия хвостовой части при этом практически не используется. Анализ литературных источников показал, что энергия хвостовой части может составлять до 15–20 % всей энергии ударного импульса [11]. Энергия ударного импульса может быть максимально полностью израсходована на совершение полезной работы в том случае, если хвостовая часть будет накладываться на головную, создавая условия для формирования пролонгированного силового воздействия. Характер волновых процессов при передаче энергии через энергонесущие элементы определяется геометрией этих элементов. Решение задачи интенсификации ударного устройства возможно, если определить рациональные конструктивные соотношения параметров основных энергонесущих элементов – инструмента и бойка [11, 12]. Для этого был изготовлен экспериментальный стенд, схема которого приведена на рис. 2.

В основу исследований была положена известная методика изучения процесса передачи ударного импульса [11]. В качестве обрабатываемого материала была выбрана пластина из стали 110Г13Л. Энергия единичного удара в эксперименте не менялась. Эффект рекуперативного действия ударного импульса оценивался по величине отпечатка на стальной пластине. В процессе экспериментов особое внимание было уделено форме ударного импульса. Волна напряжений воспринималась пъезодатчиком. В качестве фиксирующего и запоминающего устройства применялся электроннолучевой осциллограф. С8-14.

Предварительная тарировка осциллографа осуществлялась на этом же стенде, методом прямого соударения бойка по стальной пластине с фиксированным значением кинетической энергии соударения. Затем испытаниям подвергались бойки и инструменты в различных сочетаниях по длине. Диапазон размеров определялся из условий общей компоновки будущей конструкции гидравлического ударного устройства.

Результаты исследования и их обсуждение

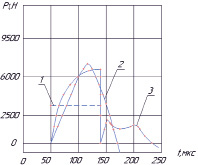

На рис. 3 представлены фотографии форм ударного импульса, зарегистрированных электроннолучевым осциллографом, при различных соотношениях бойка L1 и инструмента L2.

Из рис. 3 видно, что наибольшая амплитуда импульса достигается при L1/L2 = 3.

Амплитуда отраженного фронта волны деформации тоже заметно выше. В результате изучения и систематизации полученных экспериментальных данных и на основание известных методик [11] исследования импульсной передачи энергии в ударных системах была получена формула для расчёта величины контактного усилия Рк в любой момент времени:

(1)

(1)

где t – время; i – номер импульса, формируемого волной деформации в инструменте;

m – количество импульсов, формирующих максимальную амплитуду силы деформирования;

, число импульсов, действующих на забой за время Т, включая головной, за время действия волны деформации;

, число импульсов, действующих на забой за время Т, включая головной, за время действия волны деформации;

Тв – время внедрения инструмента в материал.

а – при L1/L2 = 1 б – при L1/L2 = 2 в – при L1/L2 = 3

Рис. 3. Зависимость формы ударного импульса от соотношения длин бойка и инструмента

Таблица 1

|

Соотношение длины бойка и инструмента |

L1/L2 = 1 |

L1/L2 = 2 |

L1/L2 = 3 |

|

Величина максимального контактного усилия в головной части импульса Рк |

6700 |

6870 |

7200 |

L1/L2 = 1 L1/L2 = 3

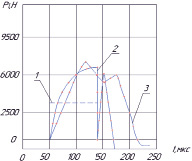

Рис. 4. Форма ударного импульса: 1 – расчётная в волноводе; 2, 3 – соответственно расчётная и экспериментальная в точке концентрированного приложения нагрузки

Расчёты по формуле (1) показали, что при L1/L2 > 2 в интервале времени от 0 до t/2 значение Рк значительно больше, чем при любом другом соотношении L1 и L2. Причём увеличение Рк не сопровождается изменением площади фигуры, ограниченной функцией Pk(t) и осью абсцисс, которая определяет количество энергии, переданной материалу забоя. Количество переданной в точку контакта энергии максимально именно при формировании прямоугольного импульса. Тогда верно утверждение, что выбор L1/L2 > 2 способствует увеличению доли энергии, сообщаемой в материал и увеличению коэффициента полезного действия процесса нагружения. Согласно [11], КПД будет стремиться к максимуму при L1/L2→∞. Однако конструктивно сложно выдержать большие значения соотношения L1 и L2. При выборе параметров ударной системы необходимо учитывать, что уже при m > 5, т.е. L1/L2 > 5 Ркj5, достаточно малая величина, не влияющая на общий фон напряжений, и ей можно пренебречь. Поэтому рекомендуется выбирать соотношение длин бойка и инструмента из диапазона 2 < L1/L2 < 5.

На рис. 4 представлены графики импульсов, полученные экспериментально и рассчитанные по данной формуле (1).

Форма импульсов, полученных экспериментально при различных соотношениях L1 и L2, достаточно хорошо совпадает с формой импульсов, построенных графоаналитическим методом. Также сравнение экспериментальных осциллограмм с результатами расчетов по формуле (3) показало расхождение амплитуды в головной части импульса не более 18 %, а хвостовой не более 10 %. Результаты эксперимента были реализованы при создании опытного образца адаптивного гидравлического устройства ударного действия. На рис. 5 изображён общий вид установки, смонтированной на испытательном стенде.

Рис. 5. Общий вид экспериментальной установки адаптивного гидравлического ударного устройства (АГУУ)

Таблица 2

Сравнительные данные гидроударников, разработанных в России и за рубежом

|

Страна, модель |

АГУУ |

Россия, И60 |

Япония, Ub-2 |

США, G-500 |

Франция, BPH125 |

Германия, НМ401 |

Финляндия, Roxon200 |

|

Наименование параметров |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Энергия ударов, Дж |

До 500 |

600 |

450 |

700 |

750 |

700 |

470 |

|

Частота ударов, мин-1 |

До 3000 |

1200 |

800 |

800 |

1000 |

550 |

1300 |

|

Номинальное давление, МПа |

16 |

14 |

18 |

18 |

8 |

15 |

12 |

|

Длина гидромолота, мм |

1450 |

1300 |

1058 |

1040 |

– |

– |

945 |

|

Масса гидромолота, кг |

132 |

260 |

120 |

240 |

254 |

450 |

320 |

|

Масса базовой машины, т |

– |

2–6 |

– |

5 |

2–8 |

– |

4–10 |

|

Длина инструмента, мм |

– |

– |

– |

– |

950 |

– |

730 |

|

Вылет инструмента, мм |

– |

– |

– |

– |

– |

400 |

|

|

Диаметр инструмента, мм |

50 |

405 |

55 |

70 |

70 |

– |

72 |

|

Масса инструмента, кг |

18 |

66 |

– |

21 |

27 |

– |

22 |

|

Ударная мощность, кВт |

25 |

12 |

4,7 |

13,3 |

12,5 |

6,42 |

18 |

|

Потребляемая мощность, кВт |

41 |

21 |

6 |

36 |

13,3 |

17,5 |

17 |

|

Металлоемкость, кг/Дж |

0,264 |

0,43 |

0,27 |

0,24 |

0,33 |

0,57 |

0,68 |

|

Плотность энергии, Дж/мм2 |

0,255 |

0,175 |

0,19 |

0,221 |

0,195 |

– |

0,116 |

|

КПД |

0,61 |

0,57 |

0,78 |

0,37 |

0,8 |

0,37 |

0,6 |

Основными характеристиками гидроударных устройств являются энергия единичного удара, мощность, КПД, металлоемкость и плотность энергии в сечении инструмента. Причём чем выше энергия ударов, тем больше размеры и масса гидроударника. Одним из показателей экономичности конструкции ударных устройств является металлоемкость. Гидроударник должен быть небольшой массы и габаритных размеров. Плотность энергии в сечении инструмента для большей части гидроударников составляет 0,13–0,36 Дж/мм3. При проектировании гидроударников обычно ориентируются на нижнюю границу. Ударная мощность (произведение энергии ударов на частоту) и КПД гидроударных устройств определяют эффективность их использования. Наиболее распространенные модели гидроударников имеют КПД 0,56–0,65. При испытаниях опытного образца АГУУ были определены некоторые показатели конструкции. В табл. 2 указаны сравнительные данные различных конструкций гидроударников.

Заключение

Результаты теоретических и экспериментальных исследований свидетельствуют о целесообразности определения длин инструмента и бойка ударного устройства в соотношении 2 < L1/L2 < 5 с равными площадями поперечного сечения. Максимальные размеры будут ограничиваться компоновочными решениями и условиями жесткости конкретной конструкции ударного устройства. Таким образом, предлагаемая схема конструкции ударного устройства позволит расширить возможности технологического применения, а установленное соотношение конструктивных параметров исполнительных элементов ударной системы позволит более полно использовать подводимую мощность и приведёт к повышению коэффициента полезного действия системы «приводной двигатель – гидравлический насос – ударное устройство».