Технологический процесс горячей объёмной штамповки (ГОШ) является сложной технической системой, зависящей от большого количества параметров. В ряде случаев проектирование усложняется наличием дополнительных (отличных от традиционных) требований потребителя к качеству продукции. Примером таких требований может выступать условие обеспечения балансировки коленчатых валов большегрузных автомобилей с необрабатываемыми противовесами. Наличие оригинальных требований влечет за собой изменения в общем алгоритме проектирования техпроцессов ГОШ.

Цель исследования: модифицировать алгоритм проектирования технологических процессов ГОШ с учетом современных и оригинальных требований к качеству поковок.

В качестве материалов рассматривается технологическая документация и научно-техническая информация по технической системе ГОШ. Метод исследования – системный подход, который, как известно, требует, чтобы процесс рассматривали в трех аспектах. Во-первых, как нечто целое, состоящее из взаимосвязанных между собой частей (система ГОШ). Во-вторых, как часть более общей системы, которую принято называть надсистемой (преобразование металла в процессе обработки от металлургического, кузнечного, механической обработки переделов и до эксплуатации металла в виде изделия). В-третьих, как совокупность составляющих систему более мелких частей подсистем (технологические переходы в рамках кузнечного передела).

Разработка современного технологического процесса согласно требованиям стандарта IATF 16949:2016 «Стандарт системы качества в автомобильной промышленности. Фундаментальные требования к системе менеджмента качества для производств автомобильной промышленности и организаций, производящих соответствующие сервисные части» – это комплекс мероприятий, обеспечивающих жесткое выполнение требований потребителя, и включает в себя анализ рисков процесса и продукта, предупреждение ошибок и упущений на стадии подготовки производства, использование извлеченных уроков для предотвращения повторения несоответствий в производстве. Современная технологическая подготовка производства (ТПП) в системе APQP (Advanced product quality planning – перспективное планирование качества продукции и план управления) предполагает следующие этапы:

1. Планирование, разработка концепции и плана обеспечения качества продукции.

2. Проектирование и разработка продукции.

3. Проектирование и разработка процессов производства.

4. Окончательная подготовка производства (выпуск опытных и установочных партий).

5. Производство серийной продукции и действия по её улучшению.

Новые требования риск-ориентированного подхода к процессу проектирования технологии ГОШ и штамповой оснастки направлены на обеспечение современных требований автопроизводителей и управлению ключевыми специальными характеристиками автокомпонентов на стадиях проектирования, для успешного прохождения процедуры одобрения производства РРАР (Production part approval process), а также стабильности процессов серийного выпуска изделий [1].

Важнейшими для проведения ТПП горячих поковок являются этапы проектирования и разработки чертежа поковки с определением ключевых специальных характеристик поковки и технологического процесса ГОШ, обеспечивающих выполнение требований потребителя (Заказчика) к качеству продукции. Нельзя быть абсолютно уверенным в правильности принятых при разработке технологического процесса и проектировании штамповой оснастки решений до освоения технологии в производстве. Компьютерное 3D проектирование и симуляция процессов ГОШ во многом облегчает процесс верификации процессов формообразования, но практика по-прежнему остается критерием истины [2].

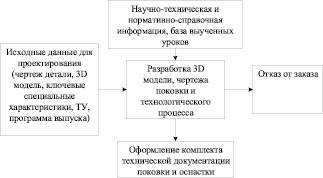

Общая схема разработки технологических процессов ГОШ представлена на рис. 1.

Рис. 1. Общая схема разработки 3D модели, чертежа поковки и технологического процесса горячей объёмной штамповки

Проектирование начинается с анализа задания, содержащего исходную информацию. В общем случае это чертеж детали с техническими условиями, информация по специальным характеристикам детали, техническим условиям (ТУ) и программа выпуска поковок. В некоторых случаях, когда Заказчик не желает раскрывать полную информацию о детали, может быть представлен чертёж поковки. Обычно Поставщик разрабатывает 3D модель поковки, используя представленные потребителем чертеж и (или) 3D модель детали.

Проектирование проводят на основе научно-технической (НТ) и нормативно-справочной (НС) информации. Это инструкции, нормы, руководящие технологические материалы, ГОСТы, справочники, методические указания, авторские свидетельства, патенты, монографии, учебники, учебные пособия, результаты теоретических и практических исследований [2], а также предыдущий опыт (база выученных уроков). В настоящее время проектирование ведется с использованием пакетов прикладных 3D программ (CAD – CAM – CAE), которые значительно ускоряют процесс подготовки производства продукции и повышают достоверность принимаемых решений на стадии проектирования технологии и оснастки.

После проектирования 3D модели и чертежа поковки проводят 3D проектирование штамповой оснастки, симуляция процесса ГОШ для верификации проекта, затем изготовление оснастки (штампов) по 3D моделям оснастки и освоение.

Освоение заканчивается внедрением, которое оформляется актом внедрения технологического процесса в производство. Опыт взаимодействия с автопроизводителями – локализованными совместными предприятиями показывает, что требуется прохождение процедуры одобрения производства потребителем. Необходимо, чтобы разработанная технология и конструкция штамповой оснастки были устойчивы к изменению технологических параметров процесса ГОШ и обеспечивали получение качественной продукции в условиях действующего производства. Поэтому исследовательские и конструкторско-технологические работы заканчиваются только после начала серийных поставок продукции.

При проектировании поковки и переходов формообразования производятся последовательно, этапы проектирования достаточно хорошо формализованы. Вместе с этим один из важнейших этапов проектирования технологических переходов, особенно многопереходных процессов, до сих пор во многом носит «эвристический характер» [2]. Отсюда видна важность создания новых ресурсосберегающих технологических схем (способов) штамповки, которые могут выступать в качестве типовых.

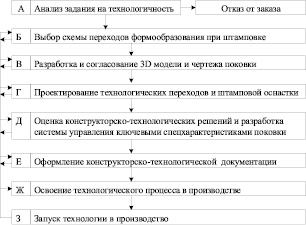

Блок-схема последовательности проектирования процессов ГОШ изображена на рис. 2. Рассмотрим следующие этапы блок-схемы:

Рис. 2. Этапы реализации техпроцесса ГОШ

а) Анализ задания на технологичность.

Производится анализ входных данных: изучаются 3D модель и чертеж детали, ключевые специальные характеристики детали и требования потребителя к продукции, сопоставляют программу выпуска продукции с имеющимися свободными производственными мощностями. Производят анализ рисков по технологичности, по обеспечению измерительной системы для производства качественной продукции.

Современные требования к поковкам продиктованы в первую очередь экономическими соображениями. Для снижения трудоёмкости и себестоимости механической обработки снижаются припуски для механической обработки, ужесточаются допуски на штампованные изделия, исключается, где это возможно, механическая обработка. Так современные поковки коленчатых валов штампуются с противовесами, которые при механической обработке не обрабатываются.

Использование научно-технических достижений в области ГОШ, в частности, бесподпорной штамповки (патент РФ 2275271), поэлементной (патент РФ № 2212974), со свободными поверхностями (патент РФ 2275272) и других видов позволяет значительно расширить имеющиеся возможности.

Крайне важно при анализе на технологичность оценить возможность обеспечения ключевых специальных характеристик качества, требуемых потребителем. Это могут быть и требования к геометрии поковки, требования к прочностным характеристикам и структуре. Требования к обеспечению балансируемости коленчатого вала, например, влекут за собой соблюдение целого ряда ключевых параметров поковки, напрямую или косвенно влияющих на дисбаланс поковки [3].

б) Выбор схемы переходов формообразования при штамповке.

Это один из самых ответственных этапов проектирования, определяющий ход дальнейших действий. Этап во многом творческий и недостаточно формализован. Принимаемые решения во многом зависят от опыта, объёма знаний и интуиции проектировщика. Основой принятия решений служит классификация поковок. Определяют, к какой группе (подгруппе) относится поковка и на основании этого, с учетом НТ и НС информации принимают по подобию или самостоятельно (новую) схему процесса штамповки [2]. При этом по предварительно рассчитанному усилию штамповки, потребным габаритам штампового пространства и технологическим особенностям линии (наличие оборудования для предварительного формообразования, закрытой высоты штампового пространства и ходу ползуна на операции обрезки облоя и пробивки отверстий, жесткости прессов, автоматизации регулировки), делается выбор технологической линии штамповки из имеющегося в наличии на заводе-изготовителе поковок.

При выборе схемы процесса штамповки и основного технологического оборудования следует включать в рассмотрение операции необходимости предварительного формообразования исходной заготовки (вальцовка, поперечно-клиновая прокатка, предварительная осадка), которые могут производиться на выбранном технологическом оборудовании, включённом в технологическую линию штамповки, а также операции обрезки облоя, пробивки отверстия, горячей или холодной правки и калибровки и т.п.

Такая, достаточно глубокая, предварительная проработка возможного технологического процесса штамповка необходима также для определения исходных данных для экономических показателей нового проекта (норма расхода металлопроката, трудоёмкость изготовления), что требуется для расчёта предварительной себестоимости нового продукта и разработки технико-коммерческого предложения потенциальному потребителю.

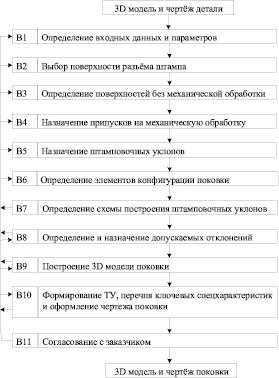

в) Разработка и согласование 3D модели и чертежа поковки.

3D модель и чертёж поковки традиционно разрабатываются на основании 3D модели и чертежа детали. При этом учитывается принятая схема штамповки.

В общем случае должен быть решён комплекс вопросов, среди которых выбор поверхности разъёма штампа и высоты облойного мостика (по выбору основного технологического оборудования), определение поверхностей без последующей механической обработки, назначение припусков для механической обработки и штамповочных уклонов, определение элементов конфигурации поковки: наметка под прошивку отверстия, радиусов скругления, и др. (рис. 3). Необходимо, как и при выборе схемы штамповки, учитывать особенности обрезки облоя, пробивки отверстий, наличие операций правки и калибровки и т.п.

Рис. 3. Этапы разработки чертежа поковки

Важный этап проектирования – определение перечня ключевых специальных характеристик качества поковки исходя из требований детали, а также требований механической обработки и условий эксплуатации детали. Назначение ключевых спецхарактеристик поковки (геометрия, механические качества, структура, соответствие химического состава стали) должно обеспечивать прослеживаемость в достижении необходимых потребительских свойств и качества продукции: обрабатываемость, обеспечение требований к детали, балансируемости при автоматической балансировке (для коленчатых валов) и др.

Назначение допускаемых отклонений на размеры поковки должно сопровождаться анализом рисков, оказывающих влияние на отклонения от номинальных значений ключевых спецхарактеристик поковки и детали.

Заканчивается этап разработкой 3D модели, формированием технических условий чертежа поковки (ТУ), оформлением самого чертежа поковки, разработкой перечня ключевых спецхарактеристик поковки, согласованием с заказчиком.

В соответствии с современными требованиями менеджмента качества, для подтверждения выбранных параметров поковки и принятой предварительно схемой штамповки, производится Р-FMEA (Potential failure mode and effects analysis in manufacturing and assembly processes) – анализ видов и последствий потенциальных отказов в производстве. Для поковки анализ рисков состоит из анализа рисков невыполнения ключевых спецхарактеристик поковки, технических требований, определения возможного качества заполнения гравюры штампов и обеспечения размеров поковки.

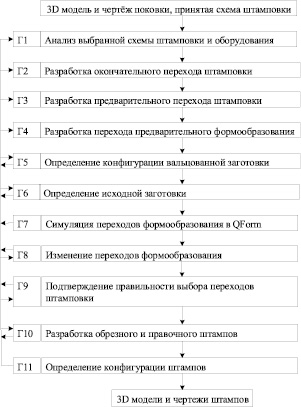

г) Проектирование технологических переходов и штамповой оснастки.

На основе выбранной схемы переходов формообразования при штамповке, согласованных 3D модели и чертежа поковки проектируются технологические переходы и 3D модели штамповой оснастки (рис. 4). Процесс данного проектирования взаимозависимый.

Рис. 4. Проектирование технологических переходов формообразования поковки и штамповой оснастки

Формообразование поковки проектируется «от конца к началу» согласно принципу «сквозного анализа технологии изготовления детали» [2]:

– на основании 3D модели и чертежа поковки разрабатывается 3D модель и чертёж горячей поковки – окончательный переход штамповки;

– на основе окончательного перехода и принятой схемы формообразования при штамповке проектируется предварительный переход штамповки. Если в технологии предусматривается больше трех переходов формообразования (наборные переходы при высадке, переходы выдавливания фланцевой поковки с глубоким отверстием), то на этом этапе производится проработка всех переходов, кроме первого, который, как правило, используется как осадка или гибка;

– на основе окончательного перехода и принятой схемы формообразования при штамповке проектируется предварительный переход штамповки. Если в технологии предусматривается больше трех переходов формообразования (наборные переходы при высадке, переходы выдавливания фланцевой поковки с глубоким отверстием), то на этом этапе производится проработка всех переходов, кроме первого, который, как правило, используется как осадка или гибка;

– проектируется первый переход формообразования – предварительное формообразование. Как правило, это осадка в торец, плющевка или гибка. Первым переходом штамповки может бать высадка утолщения (наборный переход) или штамповка вальцованной заготовки в торец и набор металла под штамповку.

При использовании в технологии вальцовки или поперечно-клиновой прокатки необходим этап определения конфигурации вальцованной заготовки и размеров исходной заготовки. В этом случае по 3D модели строится эпюра сечений и эпюра диаметров для построения эскиза вальцованной заготовки.

Симуляция переходов формообразования в программе 3D, например, в QForm, – составная часть проектирования штамповой оснастки. Российская программа «QForm» ООО «Кванторформ» нисколько не уступает лучшим зарубежным аналогам.

Вместе с тем для пользователей они представляют собой в большой степени «черный ящик». Несмотря на «кибернетичность» [2] такого подхода, когда исходные данные являются факторами (входами), а полученные результаты – откликами (выходами), программа симуляции процесса позволяет решать многие практические задачи. Для более осознанного использования программ необходимо представлять механизм создания математических моделей, понимать принятые в них допущения, знать способы их реализации. Это дает возможность критически и, следовательно, более правильно подходить к выбору программ и анализу результатов расчета [2].

Использование программ предполагает корректное задание граничных условий в напряжениях трения и теплопередачи. Важно, чтобы используемые при этом коэффициенты были получены в условиях, соответствующих реальным процессам ГОШ [2].

На основе компьютерного моделирования проводят анализ напряженно-деформированного состояния материала и инструмента. В случае необходимости вносят корректировки в технологические переходы и конструкцию штампов.

д) Оценка конструкторско-технологических решений по выбору переходов формообразования и конструкции штамповой оснастки и разработка системы управления ключевыми спецхарактеристиками поковки осуществляется в рамках риск-ориентированного подхода. Процесс проектирования технологических переходов и штампов, по сути дела, является непрерывным процессом принятия решений и их оценки. Рассматриваются различные альтернативные варианты [4]. Как показано в [2], разработка технологий на основе системы правил проектирования позволяет учесть многие нюансы и избежать грубых ошибок.

Системный анализ является эффективным средством принятия решений, но окончательный выбор по-прежнему остается за специалистом. В зависимости от конкретной ситуации выводы относительно рассматриваемых технологий могут быть приняты диаметрально противоположные, вплоть до отказа от заказа [2].

ГОШ является операцией, формирующей геометрические ключевые спецхарактеристики поковки, их требуется поставить под жесткое управление. Поэтому для результативного регулирования значений отклонения каждой единичной ключевой спецхарактеристики поковки требуется значительный объем дополнительной информации.

Во-первых, требуется разработать методику измерений каждой ключевой спецхарактеристики поковки. Поскольку статистические измерения (SPC) ключевой спецхарактеристики поковки придется проводить на конкретном рабочем месте, методики этих измерений должны по возможности дать информацию для выделения значимых технологических составляющих процесса, влияющих на отклонения.

Во-вторых, требуется разработать перечень контрольных характеристик с допустимым диапазоном значений каждого технологического перехода для вычленения в составе измеренного отклонения ключевой спецхарактеристики поковки составляющих, вызванных строго определенными факторами процесса, и последующего их ранжирования для осуществления коррекции с первой попытки.

В-третьих, для управления значениями ключевыми спецхарактеристиками качества поковки на рабочих местах в технологических переходах в рамках статистического управления требуется разработать форму контрольного листа SPC для сбора данных текущего состояния процесса ГОШ, обеспечивающего принятие решения в ходе производства на основании объективных данных.

е) Оформление конструкторско-технологической документации.

Для проведения технологической подготовки производства необходим оформленный комплект документов. Это чертеж и математическая 3D модель холодной поковки (для контроля), чертеж и 3D модель горячей поковки (окончательный переход), технологические переходы формообразования (поток), карта технологического процесса, чертежи и 3D модели штамповой оснастки, чертежи обрезного штампа, чертежи на приспособления для контроля. А также перечень контрольных характеристик технологических переходов, планировка рабочего места, методики измерений, план SPC, план управления качеством, контрольные листы SPC с учетом регистрации фактических условий процессов и данных измерений, планы реагирования на отклонения, эмпирические модели процесса, процедура анализа процессов измерения ключевых спецхарактеристик поковки для оценки их приемлемости (MSA), отчет Р-FMEA. Дополнительная информация для управления ключевыми спецхарактеристиками поковки, контрольными характеристиками процесса вводится, как приложение к операционной карте и является исходной информацией для подготовки комплекта документов РРАР.

ж) Освоение технологического процесса.

Процесс освоения начинается с опытной штамповки. На этом этапе выявляются все недочеты принятых проектных решений. Производится сбор фактической информации о параметрах процесса и продукта для верификации технологического процесса и оценки его возможностей (база выученных уроков). При необходимости производится корректировка технологии и доработка штамповой оснастки, а также внесение изменений в комплект технологической документации. В конце этапа оформляется акт внедрения технологического процесса в производство, по требованию потребителя формируется комплект документов PPAP для прохождения процедуры одобрения производства изделия, с последующим утверждением договора на серийные поставки.

В настоящее время кардинально изменились подходы по достижению качества продукции производителя комплектующих изделий (автомобильных компонентов) для автомобильных сборочных производств. Поставщик обязан подтверждать качество продукта, качество процесса изготовления, а также систему обеспечения качества на стадиях жизненного цикла продукта [5].

Процессы, которые влияют на предельные значения отклонений ключевых характеристик продукта, должны быть определены и находиться в управляемом состоянии (статистически стабильны) за счет оперативного обнаружения и оперативного устранения причин отклонения значений специальных характеристик технологических операций [6, 7]. Это определяет способность поставщика автомобильных компонентов обеспечить требуемое потребителем качество на этапах подготовки производства, на стадии выпуска установочных партий и последующее успешное одобрение производства продукции потребителем для возможности серийных поставок [8–10].

Изложенная в статье схема технологической подготовки производства в системе APQP применена на Кузнечном заводе ПАО «КАМАЗ» для серийных поставок современных поковок коленчатых валов с необрабатываемыми противовесами предприятиям, выпускающим современные двигатели европейского уровня. Намечено дальнейшее развитие продукции высокого уровня для совместных предприятий с иностранным участием.

Заключение

На основе проведенных работ модифицирован алгоритм проектирования технологических процессов ГОШ с учетом современных и оригинальных требований к качеству поковок. Усовершенствованы этапы технологического проектирования процесса ГОШ, обеспечивающие предупреждение значительной части потенциальных потерь на стадии подготовки производства, повышена стабильность процесса на стадии выпуска продукции. Модифицированный алгоритм проектирования внедрен в производство. Впервые в России получены коленчатые валы повышенной точности с необрабатываемыми методами резания противовесами.