Согласование данных как метод уменьшения ошибок измерения при избыточности приборов широко применяется в нефтехимической промышленности, металлургии, энергетике [1]. Интересные приложения направлены на улучшение водоснабжения, повышение эффективности переработки продукции сельского хозяйства [2, 3]. Автоматизация современных производственных предприятий способствовала созданию коммерчески доступных программных средств, таких как Production Balance (Honeywell), Aspen Operations Reconciliation and Accounting (AspenTech), Sigmafine (OSIsoft), VALI (Belsim) и других систем.

В связи с развитием процессов, характерных для концепции Промышленного интернета вещей (IIoT), верификация больших массивов данных приобретает особую актуальность. В этом направлении согласование данных позволяет идентифицировать грубые ошибки измерения и повысить достоверность баланса.

В значительной степени внедрение систем автоматизированного сведения баланса тормозится отсутствием четкой экономической оценки эффекта от их эксплуатации. В конечном итоге использование тех или иных средств автоматизации, в том числе и для IIoT, будет оправдано, если это дает серьезный экономический выигрыш по сравнению с имеющимися концепциями бизнес-процессов.

Следует подчеркнуть, что внедрение системы сведения баланса не является самоцелью. Такая система существует не изолированно, а включается в общее информационное пространство предприятия и тесно связана с системой планирования [4, 5]. Для решения оптимизационных задач успешно используются методы математического программирования с применением специальных IT-систем, таких как RPMS (Honeywell), PIMS (Aspen Technology), GRTMPS (Haverly Systems) и других. Однако найти практическое решение проблем интеграции для систем различного уровня иерархии весьма непросто. Требуется создание адекватных математических моделей в сочетании с программами – агрегаторами данных [6, 7].

Влияние автоматизированных систем сведения баланса на улучшение измерений и настройку моделей систем управления производством подробно описано в литературе [1, 8]. Менее исследованы вопросы по совместной работе с системой планирования.

Автоматизированный расчёт материального баланса позволяет выявить места возникновения потерь, служит основой для разработки мероприятий по их снижению. Такая система является надежным инструментом для оценки результатов проведенных мероприятий. Один из экономических эффектов от применения автоматизированного расчёта материального баланса связан с выявлением потерь и оценкой их величины [9]. Для нефтехимических производств, в отличие от процессов переработки пищевых продуктов и распределения водных ресурсов [2, 3], помимо потерь в балансовые уравнения включается потребление топлива на технологические нужды. В дальнейшем будем рассматривать общий случай, когда расход топлива включен в уравнения баланса.

Для российских нефтеперерабатывающих заводов (НПЗ) уменьшение потерь является весьма актуальной задачей. Безвозвратные потери российских заводов составили в 2016 г. 0,8 % от объема переработанного сырья или десятки миллиардов рублей в год [9]. Потребление топлива на технологические нужды гораздо выше, чем у европейских заводов. Без понимания источников потерь и их количественной оценки сложно предпринимать какие-либо экономически обоснованные меры по их сокращению. Отсталость российских заводов, в частности, обусловлена низким уровнем автоматизации. На отечественных заводах автоматизированные системы расчёта материального баланса имеются на немногих НПЗ, на остальных баланс сводится вручную, что сопровождается большой погрешностью и существенным влиянием человеческого фактора [9].

Вторым из эффектов применения системы согласования данных является улучшение отборов технологических установок при улучшении планирования. Согласованные данные дают возможность скорректировать модель оптимального планирования и тем самым повысить точность планирования, реализуемость месячных и календарных планов.

Целью работы является разработка методологии расчета эффективности при использовании автоматизированной системы баланса, интегрированной в информационное пространство предприятия.

Материалы и методы исследования

Рассмотрим закон сохранения массы в производственной системе в целом для фиксированного балансового периода l, который запишем следующим образом [4]

(1)

(1)

где Ql – масса входящих потоков, Hl – масса выходящих потоков, Sl – движение остатков, Fl – сумма безвозвратных потерь и топлива на технологические нужды. Отметим, что в балансе (1) содержатся два типа составляющих, а именно: консервативные Hl, Sl, описывающие преобразования поступающего сырья в продукцию на выходе, и Fl – неконсервативные, которые теряются в ходе производства.

Процесс измерения сопровождается случайными и систематическими ошибками. Уравнение (1) для измеренных значений в общем случае не выполняется. Разность между измерениями балансовых составляющих на входе и выходе системы принято называть дебалансом [10]:

(2)

(2)

где Dl – дебаланс,  – соответствующие измеренные значения величин уравнения (1). Процедура согласования предполагает, что в соотношении (2) дебаланс отсутствует, т.е. Dl = 0, и для согласованных значений выполняется уравнение (1).

– соответствующие измеренные значения величин уравнения (1). Процедура согласования предполагает, что в соотношении (2) дебаланс отсутствует, т.е. Dl = 0, и для согласованных значений выполняется уравнение (1).

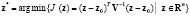

Оперативный анализ производственного процесса основан на изучении балансов установок, узлов смешения, емкостей хранения, топливного кольца. Рассмотрим детальный баланс предприятия с учетом движения продуктов между установками. Пусть z – вектор, описывающий массу входящих и выходящих потоков, остатки продукции в резервуарах, потери и расход топлива на технологические нужды. Обозначим измеренные значения вектором z0. Балансовые составляющие измеряются с определенной точностью. В качестве критерия оптимизации рассматривается минимизация функционала J(z), представляющего собой сумму квадратов отклонений измеренных и получаемых в результате решения значений

(3)

(3)

с условием

Bz = 0, (4)

где V – матрица весовых коэффициентов, характеризующих погрешности соответствующих измерений, B – матрица балансовых уравнений размерности m×n (элементы матрицы bij = 1 для входящих потоков, bij = –1 – для выходящих потоков, bij = 0 – если поток не участвует в массовом балансе). При решении задачи предполагается, что процесс согласования данных стационарный.

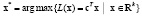

Модель материального баланса тесно связана с моделью оптимального планирования, что позволяет осуществить оперативный план-факт анализ. Пусть x – вектор переменных, который описывает материальные и энергетические потоки; c – вектор, описывающий цены на продукцию и переменную часть затрат; L(x) – маржинальная прибыль; a – вектор ограничений по качеству сырья и продукции, по мощности и отборам целевой продукции технологических установок. Решение задачи линейного программирования позволяет вычислить векторы, доставляющие максимум функции L(x)

(5)

(5)

при выполнении условий

(6)

(6)

Здесь A – матрица размерностью k×q, q ≤ k.

Рассмотрим взаимосвязь модели согласования материального баланса (3)–(4) и модели линейного программирования (5)–(6). Изменение одной из моделей (4) или (6) влечет необходимость корректировки другой модели как для улучшения работы информационных систем различного уровня иерархии управления, так и для принятия управленческих решений на основе план-факт анализа [11]. Практика показала, что совместное использование этих систем улучшает как модель баланса, так и оптимального планирования. Взаимодействие процессов сведения баланса, планирования и принятия управленческих решений дает возможность получить мощный синергетический эффект. Таким образом, построение математических моделей, обеспечивающих взаимодействие процессов планирования и согласования, является основным фактором их успешного применения.

Изучим изменение неконсервативной составляющей балансового уравнения. Сопоставление согласованных данных задачи (3), (4) с плановыми нормами потерь и расхода топлива (5), (6) позволяет разработать мероприятия по их снижению и объективно оценить эффективность принятых мер с учетом понесенных затрат. Поскольку балансовые значения могут существенно изменяться в натуральном выражении, то принято использовать удельные величины. На практике при сравнении различных предприятий широко применяется отношение потерь к сырью. Для l-го балансового периода введем безразмерную величину

(7)

(7)

где f0 – характерное удельное значение неконсервативной части баланса, l – номер балансового периода. Если все сырье перерабатывается без потерь, то отношение Fl/Ql = 0.

Для оценки эффективности выполнения мероприятий по снижению потерь следует сравнить средние значения (7) до и после интеграции системы автоматизированного сведения баланса. Типичное изменение средних значений M приведено на рисунке.

Такие изменения, как правило, невелики по сравнению со значениями  . Для ответа на вопрос, вызвано ли обнаруженное расхождение средних неизбежными случайными ошибками сведения баланса или оно обусловлено некоторыми закономерностями, следует провести оценку значимости различия выборочных средних, т.е. проверить гипотезу H0 о равенстве средних значений до и после интеграции. Уменьшение неконсервативной составляющей соответствует дополнительному выпуску продукции и может быть рассчитано в натуральном и денежном выражении.

. Для ответа на вопрос, вызвано ли обнаруженное расхождение средних неизбежными случайными ошибками сведения баланса или оно обусловлено некоторыми закономерностями, следует провести оценку значимости различия выборочных средних, т.е. проверить гипотезу H0 о равенстве средних значений до и после интеграции. Уменьшение неконсервативной составляющей соответствует дополнительному выпуску продукции и может быть рассчитано в натуральном и денежном выражении.

Уменьшение средних значений (M) неконсервативной составляющей баланса, показывающей снижение потерь и потребления топлива до и после интеграции системы сведения баланса. Показаны стандартные отклонений (SD) и значения М ± 1,96*SD

Следующий расчет связан с анализом структуры выпуска продукции в консервативной части соотношения (1). Согласование данных дает возможность выявить расхождения с расчетными показателями, настроить модель линейного программирования и повысить точность планирования. При улучшении планирования, в свою очередь, улучшается управление производственным процессом, увеличивается выработка более дорогих продуктов и уменьшается производство экономически менее выгодных.

Рассмотрим повышение точности планирования до и после начала эксплуатации программы. Введем критерий точности планирования:

(8)

(8)

где Pl – плановые величины, полученные из решения задачи линейного программирования (5)–(6); Al – согласованные величины, соответствующие решению задачи (3)–(4); l – период анализа. Отметим, что точность планирования El в выражении (8) не зависит от знака разности плановых и согласованных значений. При улучшении планирования показатель El стремится к единице. Предлагается рассчитать точность планирования целевой продукции. На следующем шаге следует вычислить их средние значения до и после интеграции программы сведения баланса в информационное пространство предприятия, затем проверить гипотезу H0 о равенстве средних значений и рассчитать эффект от улучшения выхода целевых продуктов.

Помимо интеграции производственных систем, существенным фактором являются результаты принятия управленческих решений. Оценка экономической эффективности внедрения баланса включает этот человеческий фактор. Таким образом, разработанная методология оценки эффективности эксплуатации программы сведения баланса учитывает синергетический эффект взаимодействия с планированием и принятием управленческих решений.

Результаты исследования и их обсуждение

Описанная выше процедура использовалась для определения экономической эффективности системы согласования материального баланса Production Balance (Honeywell), интегрированной с системой оптимального планирования RPMS (Honeywell) на НПЗ «ЛУКОЙЛ-Нижегороднефтеоргсинтез». Программа Production Balance внедрена в 2010 г., и затем начата успешная совместная эксплуатация с системой планирования. Этот факт является примером первого успешного применения данной системы на НПЗ Российской Федерации. Результаты расчетов используются при выработке управленческих решений в ежедневной оперативной работе и для формирования ежемесячных отчетов предприятия. Mатематическая модель (3)–(4) включает более 450 узлов и 1150 потоков. Взаимосвязь математических моделей согласования материального баланса и линейного программирования основана на общей, так называемой базовой модели [11].

Сумма топлива и безвозвратных потерь Fl вычисляется из балансового уравнения. Выработка продукции по отношению к сырью после интеграции системы, как показывают результаты работы НПЗ, возросла [12]. Проверена гипотеза H0 о равенстве средних значений с надежностью 0,95. Взяты две независимые выборки за 2 года помесячно до и после интеграции системы и рассчитаны выборочные дисперсии. Фактическое наблюдаемое значение больше критического значения t-критерия Стьюдента [13], гипотеза H0 отвергается, т.е. на 5 %-ном уровне значимости можно сделать вывод, что среднее значение удельной неконсервативной составляющей уменьшилось. Расчет показал, что применение программы сведения баланса и принятие управленческих решений по снижению потерь и потребления топлива позволяют получить дополнительную выручку более 1,8 $ на тонну углеводородного сырья. Оценка эффекта требует дополнительных детальных расчетов с учетом понесенных затрат на выполнение соответствующих мероприятий.

Одним из ключевых показателей работы НПЗ является выход светлых нефтепродуктов [12]. Проверялась гипотеза H0 о равенстве средних значений (8) до и после начала интеграции с надежностью 0,95. Статистический анализ показал, что точность планирования выработки светлых нефтепродуктов повысилась. Эффект от улучшения структуры баланса за счет выхода нефтепродуктов составил более 0,5 $/т без дополнительных затрат. Короткий срок окупаемости проекта для НПЗ с объёмом переработки 17 млн т позволил обосновать эффективность вложения средств в дальнейшее развитие систем учета и планирования.

Для различных НПЗ каждый из описанных видов составляющих экономических эффективности, безусловно, отличается, но они могут быть рассчитаны на основе предлагаемой методики с использованием имеющейся на предприятии фактической информации. Исследование показало, что система производственного учета при интеграции с системой планирования фактически окупается уже на этапе внедрения. В то же время особенность инвестиционных проектов нефтепереработки, как и других крупных объектов промышленности, заключается в длительном сроке окупаемости. Таким образом, инвестиции в автоматизацию процессов учета и планирования за счет короткого срока окупаемости вполне могут носить статус наиболее приоритетных для НПЗ и других промышленных предприятий.

Заключение

Технологии автоматизированного расчета баланса позволяют минимизировать влияние человеческого фактора на достоверность учёта материальных потоков. Согласование данных служит эффективным инструментом мониторинга технологических характеристик процесса. Оценка экономической эффективности применения автоматизированного сведения баланса включает фактор результативности принятия управленческих решений.

Методика расчета эффективности основана на сравнении результатов сведения баланса до и после интеграции системы в информационное пространство предприятия. Для анализа результатов работы использована математическая модель материального баланса, которая включает неконсервативную составляющую (потери и входящее в баланс потребление топлива на технологические нужды) и консервативную. Для объективной оценки эффекта увеличения выработки продукции от снижения потерь и потребления топлива следует рассмотреть статистические данные по величине неконсервативной составляющей. Второй эффект связан со статистическим анализом консервативной части баланса и основан на оценке улучшения точности планирования при производстве целевой продукции.

Приведено практическое приложение разработанной методологии, подтверждающее существенное улучшение экономических показателей при использовании системы согласования баланса НПЗ.