В работах [1–3] описаны методы получения и обработки деталей с мелкозернистой структурой в условиях изотермического деформирования. При этом появляется возможность реализации процесса горячей штамповки, используя состояние штампуемого материала, близкого к сверхпластичности. Для этого необходимо, чтобы материал обладал ультрамелкозернистой структурой (размер зерен не превышал 10…15 мкм), температура изотермической штамповки была выше 0,4 ТПЛ и процесс горячей штамповки осуществлялся при низких скоростях деформации (порядка 10-4…10-1 с-1). Описанные условия в принципе позволяют использовать эффект структурной сверхпластичности материала при штамповке изделий из алюминиевых, магниевых и титановых сплавов. При этом, следуя [4], структурной сверхпластичностью называют способность материала с ультрамелкозернистой структурой претерпевать большие пластические деформации при определенных температурно-скоростных условиях деформирования, сопровождающиеся значительным снижением величины сопротивления деформированию.

Из всех многочисленных методов получения промышленных сплавов с мелкозернистой равноосной структурой наибольшее применение нашли методы всесторонней изотермической ковки, равноканального углового прессования, винтовой экструзии и другие методы получения полуфабрикатов с мелкозернистой структурой [2, 3].

Из обзора зарубежных и отечественных установок для изотермической штамповки следует, что эффективная реализация изотермической штамповки в режиме сверхпластичности возможна только при наличии автоматизированных комплексов изотермической штамповки и специализированных процессов по подготовке ультрамелкозернистой структуры штампуемого материала (типа процесса «Gatorizing», запатентованного фирмой «Pratt-Whittny» (США) в 1970 г. и других упомянутых выше методах). Лицензии на процесс «Gatorizing» начали использовать фирмы Ladish Co (США) и Cameron Iron Works (Великобритания) для производства лопаток, дисков турбин и компрессоров высокого и низкого давления, а также несущих элементов конструкции корпусов самолета.

На фирмах «Wyman-Gordon» и «Pratt-Whittny» (США) изотермическая штамповка крупногабаритных изделий из титановых и никелевых сплавов осуществляется в вакуумных камерах на гидравлических прессах усилием 72 МН при температуре 1150…1180 °C с низкими регулируемыми скоростями деформирования (порядка 0,1…0,2 мм/с) при наличии в технологическом процессе линий, реализующих процесс «Gatorizing». Гидравлический пресс оборудован системами управления скоростным и температурным режимами штамповки. Вакуумную камеру обслуживают два полностью автоматических манипулятора: один подает горячие заготовки в вакуумную камеру, а другой находится в разгрузочной камере и извлекает изделия из зоны штамповки.

Фирма «Cameron Iron Work» (Великобритания) использует мощный гидравлический пресс усилием 300 МН для штамповки турбинных дисков диаметром 870 мм и массой 600 кг. Штамповка крупногабаритных изделий осуществляется с пониженными регулируемыми скоростями деформирования (порядка 0,1…0,2 мм/с). На прессе осуществляется изотермическая штамповка в горячих штампах [1]. Фирма обладает лицензией на «Gatorizing».

Первые отечественные гидравлические прессы для изотермической штамповки усилием 2,5…40 МН не были оснащены развитой системой управления скоростным режимом штамповки, позволяющей регулировать скорость движения верхней траверсы пресса в процессе штамповки данного изделия (установочная скорость могла изменяться только от изделия к другому изделию). В дальнейшем система управления была усовершенствована в направлении снижения рабочих скоростей штамповки и их регулировки. Отечественные мощные прессы усилием 300 МН и 750 МН в последнее время также были оборудованы системами управления пониженными скоростями штамповки, и отечественные предприятия овладели технологиями подготовки мелкозернистой структуры штампуемых заготовок. Поэтому на отечественных предприятиях имеются основные необходимые условия для штамповки крупногабаритных изделий из легких сплавов в горячих штампах с использованием эффектов близких к сверхпластичности.

Наличие в промышленности автоматизированных прессов, способных поддерживать в очаге деформации постоянную температуру близкую к изотермической штамповке и обеспечивать низкие скорости движения подвижной траверсы (низкие скорости деформирования), поддающиеся, однако, регулировке в весьма широких пределах, позволяет определить скоростной режим штамповки непосредственно в ходе процесса.

Поэтому целью настоящей работы является разработка методов управления процессом изотермического (или близкого к нему) процесса штамповки крупногабаритных изделий из легких сплавов с использованием эффектов близких к структурной сверхпластичности штампуемого материала непосредственно в процессе горячей штамповки на прессе.

Материалы и методы исследования

Комплекс вопросов, связанных с обеспечением температурных режимов изотермической штамповки, необходимых для реализации в промышленных условиях штамповку крупногабаритных изделий в состоянии близком к сверхпластичности, рассмотрен в работах [1, 5, 6]. Далее остановимся на исследовании скоростных режимов штамповки в условиях близких к сверхпластичности.

В условиях изотермической штамповки поддержание скоростного режима штамповки в диапазоне, соответствующем сверхпластическому течению деформируемого материала, возможно реализовать двумя способами.

Первый способ базируется на решении краевой задачи теории вязкопластичности, соответствующей процессу штамповки конкретного изделия. По результатам решения задачи определяется скоростной режим, обеспечивающий сверхпластическое течение материала в процессе штамповки и организуется программное управление процессом штамповки [7]. Основной недостаток данного способа заключается в чрезвычайно высокой трудоемкости вычислительного процесса для каждого конкретного изделия (особенно в случае штамповки изделий сложной конфигурации).

Второй способ предназначен для определения скоростных режимов штамповки конкретных изделий в производственных условиях непосредственно в ходе штамповки.

Данный способ базируется на известной в условиях пластической деформации сильной зависимости напряжения деформации материала от скорости деформации ( ), которая в логарифмических координатах имеет сигмоидальный (S-образный) вид. При этом максимум S-образной кривой определяет величину скорости деформации

), которая в логарифмических координатах имеет сигмоидальный (S-образный) вид. При этом максимум S-образной кривой определяет величину скорости деформации  , соответствующую максимуму сверхпластических свойств материала, т.е. производная υ

, соответствующую максимуму сверхпластических свойств материала, т.е. производная υ

(1)

(1)

принимает максимальное значение в области сверхпластичности материала [4].

К сожалению, выражение (1) является критерием сверхпластичности только в отдельных элементарных объемах штампуемого изделия. Однако, принимая во внимание, что величины полного усилия штамповки P и скорости штамповки V коррелируются соответственно с величинами напряжения деформации e и скорости деформации  , можно предположить, что критерием достижения сверхпластического состояния П является выражение

, можно предположить, что критерием достижения сверхпластического состояния П является выражение

(2)

(2)

где P – усилие штамповки, V и h – соответственно скорость штамповки и путь, пройденный подвижной траверсой пресса с начала штамповки.

В процессе штамповки необходимо поддерживать максимальную величину П. Этим определяется основная функция экстремального регулятора усилия штамповки с обратной связью по скорости штамповки.

В выражении (2) фигурируют величины P, V и h, который непосредственно измеряются в ходе штамповки, а производная имеет смысл при фиксированном h для данного момента времени.

В случае, если в состоянии пластического деформирования находится весь объем штампуемого изделия (или большая его часть), то величину П можно приближенно оценить по формуле

(3)

(3)

где

,

,

.

.

Здесь измерения производятся в ходе штамповки в моменты времени t и t + Δt и по их результатам определяется степень приближения пластической деформации заготовки к состоянию сверхпластичности.

Результаты исследования и их обсуждение

В качестве объекта управления выбран процесс осадки плоскими бойками цилиндрической заготовки высотой H = 0,5 м, диаметр D = 0,4 м из алюминиевого сплава АМг-6 при температуре 460 °C. Физические свойства материала аппроксимированы зависимостью  , график которой в логарифмических координатах имеет S-образный вид с точкой перегиба при значении

, график которой в логарифмических координатах имеет S-образный вид с точкой перегиба при значении  . Такая зависимость характерна для сверхпластических материалов [4].

. Такая зависимость характерна для сверхпластических материалов [4].

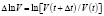

При осадке заготовки на 20 % по высоте, согласно (3), вычислялись значения параметра П при различных скоростях штамповки, из которых видно, что максимум критерия П достигается при абсолютной скорости штамповки V = 2 мм/с (рис. 1). При этом значения скоростей деформации  в объеме заготовки находились в пределах от 6•10-3 до 3,4•10-2 с-1. Аналогичные по характеру результаты имели место при значениях величины осадки заготовки на 40 % по высоте заготовки.

в объеме заготовки находились в пределах от 6•10-3 до 3,4•10-2 с-1. Аналогичные по характеру результаты имели место при значениях величины осадки заготовки на 40 % по высоте заготовки.

Рис. 1. Зависимость критерия сверхпластичности П от абсолютной скорости движения штампа

Рис. 2. Скоростной режим изотермического деформирования заготовки в состоянии сверхпластичности

Таким образом, полученные данные подтверждают предположение, выдвинутое в работах [8, 9], что за счет регулирования скорости штамповки можно приблизить параметр П к его максимальному значению в каждый момент времени и обеспечить условия штамповки изделий в режиме близком к сверхпластичности.

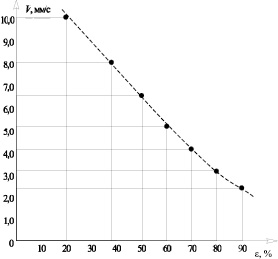

Скоростной режим штамповки в состоянии сверхпластичности был определен методами нечеткой логики при имитационном моделировании процесса осадки цилиндрической заготовки на плоских бойках (H = 0,5 м, D = 0,4 м) из алюминиевого сплава АМг-6 при температуре 460 °C [10]. На рис. 2 приведен скоростной режим осадки цилиндрической заготовки в состоянии сверхпластичности.

При имитационном моделировании процесса штамповки осесимметричных заготовок из алюминиевых сплавов в фигурных бойках получены похожие результаты.

Приведенные выше результаты хорошо согласуются с результатами работы [7], полученными другими методами. Но отличительная особенность предлагаемых в данной работе методов состоит в том, что они применимы в промышленных условиях непосредственно в процессе штамповки изделий.

Дополнительно отметим, что при осадке осесимметричных изделий в фигурных бойках с выпуклостью в осевой зоне штампуемого изделия достигается максимальная однородность деформации по всему объему изделия. Поэтому в сочетании с эффектом сверхпластичности это позволяет получать изделия высокого качества типа турбинных и компрессорных дисков и других осесимметричных деталей авиационных двигателей.

Предложенный в работе способ управления скоростным режимом изотермической штамповки с использованием эффекта структурной сверхпластичности имеет перспективу применения непосредственно в производственных условиях. Это относится в первую очередь к штамповке изделий, претерпевающих незначительное формоизменение в процессе пластического деформирования, когда область пластического деформирования охватывает весь объем (или большую его часть) изделия.

Однако эти условия не выполняются в полной мере даже при изотермической объемной штамповке изделий сложной конфигурации с мелкозернистой структурой. При объемной штамповке изделий сложной конфигурации эффект сверхпластичности может наблюдаться только в отдельных зонах интенсивного пластического деформирования. Правда именно эти зоны и представляют наибольший интерес с точки зрения опасности разрушения материала при пластическом деформировании (нарушения целостности изделия).

В литературе приводится много примеров использования эффекта сверхпластичности за счет подготовки мелкозернистой структуры материала, изотермических условий деформирования и невысоких скоростей деформирования (порядка 10-4…10-1 с-1) [5, 6, 11]. Но во многих из этих случаев по всей видимости не достигается максимальный эффект сверхпластичности (критерий сверхпластичности (3) не достигает своего максимума) в связи с тем, что не все зоны деформируемой заготовки находятся в состоянии полной сверхпластичности.

При штамповке изделий сложной конфигурации с развитой контактной поверхностью из условия достижения максимума критерия (3) еще не следует достижения полного эффекта сверхпластичности деформируемого материала. Дело в том, что на величину полного усилия штамповки Р, входящего в выражение (3) для определения критерия сверхпластичности П, оказывают влияние множество технологических параметров процесса штамповки. К ним в первую очередь относятся механические свойства штампуемых заготовок, свойства смазки, конфигурация поверхности заготовки, качество системы управления скоростным режимом штамповки, однородность температурного поля рабочей поверхности штампа и другие факторы.

Можно, однако, предположить, что из всех перечисленных факторов на S-образный характер логарифмической зависимости полного усилия штамповки от скорости движения подвижной траверсы пресса (скорости штамповки) в первую очередь влияют физические свойства материала заготовки, а остальные технологические параметры не изменяют S-образный характер этой зависимости, хотя и могут как-то влиять на положение точки перегиба на S-образной кривой.

Устойчивый характер S-образной зависимости полного усилия штамповки от скорости штамповки позволяет утверждать, что даже при объемной штамповке изделий сложной конфигурации в условиях изотермического деформирования и мелкозернистой структуры материала вполне применим критерий сверхпластического состояния (3) для управления скоростным режимом штамповки с использованием эффекта сверхпластичности.

Критерий (3) заведомо не применим на стадии доштамповки, когда осуществляется заполнение только углов гравюры штампа [8, 9].

Выводы

1. Предложен критерий, позволяющий оценить степень достижения сверхпластического состояния материала в процессе изотермической штамповки крупногабаритных изделий сложной конфигурации в производственных условиях.

2. Разработан способ определения скоростного режима штамповки крупногабаритных изделий в условиях близких к сверхпластичности непосредственно в процессе горячей штамповки на прессе в производственных условиях.

3. Адекватность критерия, оценивающего степень достижения сверхпластического состояния материала и способ определения скоростного режима штамповки близкого к сверхпластичности, были проверены методами имитационного моделирования в процессе штамповки осесимметричных изделий плоскими и фигурными бойками.

4. Полученные результаты можно использовать для совершенствования технологии штамповки крупногабаритных изделий в режимах близких к сверхпластичности.