Несмотря на всё большее распространение экологичных и ресурсосберегающих технологий в обрабатывающих отраслях промышленности, российское машиностроение, по различным экспертным оценкам, продолжает оставаться одним из наиболее затратных по уровню материалоёмкости и энергоёмкости среди индустриально развитых стран Европы, Азии, Америки.

Среди формообразующих методов обработки конструкционных материалов значительная доля принадлежит резанию, на которое приходится до 60–75 % трудоёмкости изготовления деталей при всех типах производства – от единичного до крупносерийного. К достоинствам обработки резанием относятся её универсальность и гибкость: возможность получать поверхности разнообразных форм, размеров и качества с использованием широкой гаммы металлорежущего оборудования с ЧПУ и стандартизованного восстанавливаемого инструмента без длительных и дорогостоящих переналадок технологической системы.

В среднем на образование тонны стружки российскими предприятиями затрачивается 400–650 кВт·ч электроэнергии, вследствие чего энергетический фактор существенно влияет на себестоимость продукции и конкурентоспособность отечественного машиностроительного комплекса. Вместе с тем в практической деятельности технологических служб большинства предприятий при разработке и нормировании технологических процессов условие эффективного расходования энергетических ресурсов либо не рассматривается вовсе, либо учитывается опосредованно – через такие показатели, как максимум производительности, наименьшие приведённые затраты, наибольшая стойкость инструмента и т.п. Однако в современных условиях экономические показатели производства подвержены частым конъюнктурным изменениям, зависят от сложившихся условий их расчёта на конкретном предприятии, что вряд ли позволит использовать их для создания обоснованных методик оптимизации действующих производств в части экономии ресурсов. Для этого необходимы иные, физически обоснованные показатели. Например, в Германии, Швеции, Японии многие десятилетия используют энергетические критерии совершенства процессов обработки металлов: удельную энергоёмкость (величину энергозатрат на единицу снятой стружки) и удельную энергоэффективность (съём стружки на единицу мощности) [1].

В настоящее время российские предприятия, вне всяких сомнений, обладают глубоким и далеко не полностью реализованным потенциалом повышения энергетической эффективности применяемых и вновь разрабатываемых технологий обработки металлов резанием. Реализация этого потенциала представляет собой комплексную научную проблему, которую целесообразно разделить на две взаимосвязанных части:

– снижение энергозатрат в зоне резания за счёт применения энергетически экономичных условий осуществления каждого элемента технологического процесса: технологической операции, технологического перехода, рабочего хода;

– снижение энергозатрат в элементах и звеньях привода конкретной единицы металлорежущего оборудования.

Величина работы, совершаемой лезвием режущего инструмента при стружкообразовании и определяемой закономерностями деформации и разрушения материала срезаемого слоя, прямо влияет на уровень энергии в трансмиссии станка и устанавливает, в конечном счёте, суммарное количество энергозатрат, потребляемых единицей металлорежущего оборудования в течение основного времени технологического перехода или рабочего хода. Поэтому первоочередной задачей, входящей в комплексную проблему рационального энергопотребления технологических систем обработки резанием, является создание научно обоснованных методов и средств минимизации энергозатрат непосредственно в зоне резания. Обоснованию подходов к решению этой задачи, представляющей интерес для специалистов в теории и практике обработки резанием, посвящена настоящая статья.

Цель исследования: разработка и анализ показателей, позволяющих оценивать энергетическую эффективность стружкообразования при различных технологических процессах обработки резанием и устанавливать экономичные условия осуществления технологической операции, технологического перехода, рабочего хода, соответствующие минимуму удельных энергозатрат в зоне резания.

Материалы и методы исследования

Показатель энергетической эффективности стружкообразования

Условие повышения энергетической эффективности в зоне резания запишем в виде

(1)

(1)

где К – безразмерный показатель энергетической эффективности («энергетический КПД») применительно к рабочему ходу инструмента; Δw – удельная энергоёмкость обрабатываемого материала («полезная» энергетическая составляющая); е – удельная энергоёмкость стружкообразования (общая энергетическая составляющая). Показатель К, представленный в виде отношения (1), позволяет сопоставить количество энергозатрат, необходимых для образования единичного объёма стружки, с общим уровнем энергии, приходящейся на единицу объёма срезаемого слоя при тех или иных технологических условиях обработки. Показатель К может использоваться в качестве критерия оптимизации управляемых технологических условий обработки, к важнейшим из которых относятся назначаемые (или выбираемые из множества имеющихся вариантов) факторы режущего инструмента (инструментальный материал, форма, конструкция и геометрия лезвия, число зубьев и т.п.), а также элементы режима резания (глубина резания, подача, скорость резания).

Оценка удельной энергоёмкости обрабатываемого материала в условиях резания

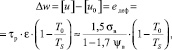

Резание можно рассматривать не только как процесс сугубо технологического воздействия на заготовку, но и как самостоятельный вид испытания и нагружения конструкционного материала контртелом – режущим лезвием. Любой вид нагружения и испытания материала требует количественной оценки затрачиваемой на это энергии. Например, диаграммы «напряжение – деформация», полученные в условиях растяжения, сжатия, кручения, сдвига, изгиба и т.д., свидетельствуют в том числе о величине удельной энергоёмкости материала при перечисленных видах испытаний, количественно определяемой значением площади под соответствующей кривой. Если считать резание процессом глубокой пластической деформации и разрушения сплошности материала [1], то удельную энергоёмкость последнего Δw можно представить как предельное приращение внутренней энергии единичного объёма до разрушения, т.е. как разность между критическим [u] и начальным u0 значениями внутренней энергии:

(2)

(2)

Разрушение начинается при накоплении деформируемыми объёмами срезаемого слоя энергии предельной величины [u], лимитируемой прочностными характеристиками материала при сдвиге, сжатии, отрыве [2]. Такая трактовка показателя удельной энергоёмкости Δw позволяет рассматривать его в качестве технологического свойства, характеризующего способность материала подвергаться резанию [3].

В зависимости от превалирующего вида деформации и разрушения (вязкое, квази- хрупкое, хрупкое) достижение локальными объёмами материала предельного уровня внутренней энергии [u] при резании происходит либо за счёт достижения критической величины пластической деформации, либо путём развития трещины.

Определение величины Δw на предварительных стадиях технологического процесса (черновая обработка) можно осуществлять в зависимости от типа отделяющейся стружки, поскольку тип стружки обусловлен механизмом и интенсивностью протекания пластической деформации материала при внедрении режущего клина. Установить род и величину превалирующих напряжений, вызывающих стружкообразование в срезаемом слое, рассчитать их работу можно по форме и размерам стружки. Стружкообразование происходит либо по механизму сдвига, вызываемому касательными напряжениями в плоскостях сдвига, либо по механизму отрыва, вызываемому действием нормальных напряжений. Удельную энергоёмкость Δw при образовании стружек сдвига (элементная, суставчатая, сливная) примем равной удельной работе деформации едеф, определяемой произведением касательных напряжений τ на величину относительного сдвига ε [4]:

(3)

(3)

где σ, ψв – известные механические характеристики материала; T0 – начальная температура; TS – температура плавления [3, 4].

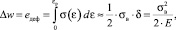

Нормальные напряжения отрыва ответственны за образование стружки надлома в условиях хрупкого разрушения материалов высокой твёрдости. Удельную энергоёмкость Δw этом случае считаем равной наибольшей удельной работе этих напряжений:

(4)

(4)

где δ – относительное удлинение при растяжении; Е – модуль упругости I рода.

Разрушение может быть рассмотрено и с теплофизических позиций: объём материала разрушается, если поглощённая им энергия равна удельной теплоте плавления HТ:

(5)

(5)

где Ср – удельная теплоёмкость; ρ – плотность. Такая трактовка удельной энергоёмкости материала Δw при резании имеет смысл в случае вязкого разрушения, проявляющегося в возникновении сливной стружки и переходной зоны пластического контакта между стружкой и передней поверхностью лезвия. Расчёт удельной энергоёмкости материала Δw через теплофизические свойства был апробирован нами для высокоскоростных методов окончательной (чистовой) лезвийной обработки, а также для операций шлифования.

Оценка удельной энергоёмкости стружкообразования

Удельная энергоёмкость стружкообразования е, составляющая знаменатель предложенного нами показателя энергетической эффективности К (выражение (1)), представляет собой удельную работу резания, т.е. работу, совершаемую режущим инструментом заданного типа и геометрии по превращению в стружку единичного объёма материала заготовки. Применительно к отдельно взятому технологическому переходу или рабочему ходу величина е зависит как от неуправляемых (заданных), так и управляемых (оптимизируемых) технологических факторов. К числу первых относятся вид и физико-механические свойства обрабатываемого материала, вид и состояние поверхностного слоя заготовки, размеры заготовки и непосредственно метод обработки, реализуемый в условиях рассматриваемого технологического перехода или рабочего хода, с присущими ему геометрическими и кинематическими закономерностями (точение, сверление, фрезерование и т.д.). Важнейшим достоинством показателя е является его устойчивая функциональная зависимость от большого количества управляемых технологических факторов – в первую очередь параметров режущего инструмента и элементов режима резания, обоснованный выбор, назначение или расчёт которых есть ключевая задача технологической подготовки производства новых изделий и совершенствования действующих технологических процессов.

В работе [5] нами проанализированы достоинства и недостатки показателя удельной энергоёмкости как критерия оптимизации управляемых технологических факторов. В известных работах, посвящённых оптимизации процесса резания по этому критерию, величину удельной энергоёмкости обычно определяют в виде [1]:

(6)

(6)

где Арез – работа резания; V – объём стружки; N – мощность; П – производительность (объём стружки, снятой за минуту). Мощность резания N в течение основного времени технологического перехода или рабочего хода То в существующих исследованиях обычно полагается постоянной (N = const), что в практике механической обработки встречается редко (так называемое «стационарное резание»). Вследствие геометрических и кинематических особенностей формообразования детали при конкретном методе обработки мощность, развиваемая в зоне резания, не остаётся постоянной, а изменяется однократно или циклически по той или иной закономерности. Большинство применяемых в машиностроении методов и приёмов обработки резанием можно отнести к одной из четырёх типовых схем однократного или периодического изменения мощности N в пределах времени То. Подробно эти типовые схемы рассмотрены и проанализированы в [5].

Если в течение основного времени То мощность резания изменяется по одной из типовых схем несколько раз (циклически), то применительно к одному полному циклу её изменения введём понятие цикловой работы резания Ац, численно равной площади под кривой графика «мощность – время» N = N(T), соответствующей данной типовой схеме:

(7)

(7)

где Тц – время одного полного цикла изменения мощности резания в пределах основного времени То; nц = То/Тц – количество циклов изменения мощности резания в пределах времени То; kN – коэффициент аппроксимации типовой схемы изменения мощности резания N = N(T), позволяющий рассчитать площадь под её кривой с использованием характерных значений ординаты Nmax (максимальное значение мощности резания за цикл её изменения) и абсциссы Тц. Таким образом, для расчёта удельной энергоёмкости процесса резания е вместо отношения (6), справедливого лишь для стационарного режима стружкообразования (N = const), следует применять более общее выражение:

(8)

(8)

Учёт фактора и конкретной закономерности изменения мощности резания во времени позволяет значительно повысить точность определения величины удельной энергоёмкости стружкообразования е при различных методах обработки широкого спектра конструкционных машиностроительных материалов.

Результаты исследования и их обсуждение

С учётом фактора закономерного циклического изменения мощности резания в течение основного времени технологического перехода или рабочего хода условие повышения энергетической эффективности в зоне резания (1) приобретает вид

(9)

(9)

Дальнейшее математическое преобразование выражения (9) применительно к наиболее распространённым методам обработки (точению, сверлению, фрезерованию и т.д.) влечёт необходимость определения значения мощности резания N через известные показатели свойств обрабатываемого и инструментального материалов, геометрические параметры лезвия инструмента и режимы резания [6]. В результате получаются целевые функции общего вида К → 1, аргументами которых являются управляемые (оптимизируемые) факторы конкретного метода обработки, реализуемого на данной технологической операции, технологическом переходе или рабочем ходе. Условию К → 1 способствует увеличение производительности стружкообразования П, поэтому показатель К соответствует важному экономическому критерию эффективности обработки - наименьшему штучному времени. В отличие от последнего, показатель К характеризует не только производительность стружкообразования, но и необходимые для этого энергетические затраты.

Выводы

1. Для решения комплексной проблемы рационального расходования энергетических ресурсов при осуществлении технологических процессов обработки резанием сформулирован и рассмотрен показатель энергетической эффективности стружко- образования, который может выступать в качестве критерия оптимизации управляемых условий обработки на иерархических уровнях: «технологическая операция», «технологический переход», «рабочий ход».

2. Показатель энергетической эффективности стружкообразования представляет собой отношение удельной энергоёмкости обрабатываемого материала к удельной работе инструмента в зоне резания.

3. Удельная энергоёмкость конструкционного материала может быть определена либо как плотность работы превалирующего рода напряжений в срезаемом слое, ответственных за образование соответствующего типа стружки, либо как энтальпия плавления.

4. Для корректного определения величины удельной энергоёмкости стружкообразования следует обязательно учитывать закономерное циклическое изменение мощности резания в течение основного времени технологического перехода или рабочего хода.