Горные машины работают в тяжелых условиях с высокой вариабельностью внешних эксплуатационных факторов, подвергаются воздействию осадков, пыли, агрессивных сред и динамических нагрузок, что является причинами высокой интенсивности износа деталей.

Повышение надежности высоконагруженных горных машин связано с необходимостью снижения интенсивности изнашивания их деталей. Известны работы [1–3], связанные с развитием технологических способов повышения износостойкости деталей горных машин и оборудования. Обилие статей в научно-технических изданиях и проводимых конференций, посвященных проблеме износа высоконагруженной техники, говорят о нерешенности ряда вопросов и высокой актуальности данной темы.

Очевидно, что в зависимости от технологии изготовления деталей горных машин и используемых материалов интересен поиск технического решения, которое позволит решить производственную проблему повышения износостойкости в условиях сохранения энерговооруженности техники.

Существуют различные технические решения и методы, которые позволяют снизить интенсивность изнашивания деталей горного оборудования (применение специальных смазочных материалов и технологий смазки [1, 4, 5], применение более прочных сплавов для изготовления деталей, наплавка сплавов с высокой твердостью, поверхностная закалка, поверхностная пластическая деформация). Эти способы требуют изменения конструкций машин или дополнительного специального оснащения их производства, что естественным образом усложняет и удорожает процесс.

В данной работе предложено решение, направленное на снижение интенсивности фрикционного изнашивания высоконагруженных деталей горных машин, заключающееся во включении в процесс изготовления отдельных групп контактирующих деталей высокотемпературной термомеханической обработки (ВТМО) [6].

Цель исследования: повышение износостойкости поверхностей деталей горных машин на основе совершенствования технологии их высокотемпературной термомеханической обработки (далее в тексте ВТМО) в процессе изготовления [7].

Материалы и методы исследования

В качестве материала для изготовления образцов была выбрана Сталь 45 (ГОСТ 1050-88) [8], как материал, широко используемый для изготовления конструкционных элементов различного назначения.

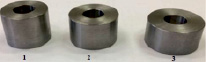

Для изготовления образцов были сконструированы и изготовлены сборные подкладные штампы (рис. 1), состоящие из внутреннего пуансона, матрицы с отверстием для фиксации пуансона, верхней крышки и кольца (рис. 1). Для проведения высокотемпературной термомеханической обработки (ВТМО) были изготовлены образцы (рис. 2) из материала Сталь 45 (ГОСТ 1050-88), различного диаметра (D1 = 33 мм, D2 = 36 мм, D3 = 38 мм) и высоты (h1 = 27мм, h2 = 23 мм, h3 = 21 мм), но одинакового объема (V = 21 см3), с отверстием в центре.

Рис. 1. Оправка для осаждения заготовок в процессе ВТМО

Рис. 2. Заготовки для изготовления опытных образцов: образец 1 – Ст45 (ГОСТ 1050-88), D1 = 33 мм h1 = 27 мм, V = 21 см3; образец 2 – Ст45 (ГОСТ 1050-88), D1 = 36 мм h1 = 23 мм, V = 21 см3; образец 3 – Ст45 (ГОСТ 1050-88), D1 = 38 мм h1 = 21 мм, V = 21 см3

Заготовка нагревалась и выдерживалась в муфельной электрической печи при температуре 1000 ° ~ 20 мин, далее помещалась в штамп и с помощью пневмомолота осаживалась для получения образца требуемой конфигурации (диск с отверстием). После осадки образцы подвергались закалке в воде [9]. В результате были получены образцы (рис. 3) одинакового размера (Dк = 50 мм, Hк = 12 мм), подвергнутые ВТМО с разной степенью деформации (табл. 1), которая характеризуется коэффициентом, рассчитываемым по формуле: λ = H/Hк.

Таблица 1

Результаты оценки твердости и степени деформации экспериментальных образцов

|

Номер образца |

Режим термической обработки |

λ |

HRC |

|

0 |

ТО |

– |

|

|

1 |

ВТМО |

1,7 |

|

|

2 |

ВТМО |

1,9 |

|

|

3 |

ВТМО |

2,25 |

|

Примечание. Числитель дроби – интервал значений величины диаметра образцов, полученный при измерениях, знаменатель – среднее значение.

Боковая поверхность полученных образцов подвергалась токарной обработке.

При испытаниях образцов на радиальной машине трения МИ-1М в качестве контртела были использованы образцы такой же формы, но прошедшие только термическую обработку (рис. 3).

Рис. 3. Образец 1 Ст45 после ВТМО, образец 2 Ст45 после ТО

И в тех и других образцах изготавливали посадочные отверстия диаметром 16 мм для установки на машину трения (МИ-1М).

У всех образцов, подвергнутых ВТМО, твердость и прочность выше, чем у прошедших только закалку. Причем с увеличением степени деформации значение HRC образцов возрастает.

Опыты проводились на машине трения МИ-1М, позволяющей испытывать материалы на изнашивание при различных видах трения: качения, скольжения или трения обоих видов (табл. 2).

Таблица 2

Основные технические характеристики машины трения МИ-1М

|

Технический показатель |

Величина |

|

Мощность электродвигателя привода, кВт |

1 |

|

Частота вращения нижнего образца, с-1 |

7 |

|

Проскальзывание образцов, % |

0, 10, 15, 20, 100 |

|

Максимальная нагрузка на пару трения, Н |

2000 |

Образцы испытуемого материала в виде дисков диаметром 43 мм и толщиной 12 мм монтировались на отдельные валы, затем они прижимались друг к другу и приводились в движение с вращением в разные стороны. Частота вращения верхнего вала установки составляла 5,7 с-1, что на 10 % меньше частоты вращения нижнего вала 7 с-1. В предположении равенства диаметров испытуемых образцов проскальзывание составляло 10 %. Изменяя диаметр образцов, можно уменьшать или увеличивать проскальзывание [10].

Испытания проходили при усилии прижатия образцов 560 Н и 700 Н. Время проведения опыта 240 мин. Для обеспечения равных условий изнашивания производилась перестановка образцов с периодичностью один раз в 60 мин.

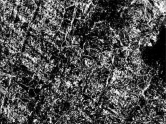

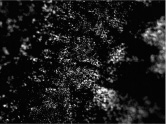

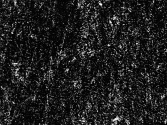

На рис. 4 представлены фотографии микрошлифов поверхностей дисков после проведения испытаний на износостойкость на машине трения МИ-1М. При изготовлении микрошлифов поверхность образцов шлифовалась, полировалась, а затем подвергалась и травлению 3 % раствором HNO3 в этиловом спирте. На всех поверхностях отчетливо просматривается мелкоигольчатый мартенсит, но особо измельченные зерна наблюдаются на образце 4 (рис. 4). На микрошлифе 1 (рис. 4) на торцевой поверхности закаленного диска под микроскопом отчетливо просматриваются цепочки зерен мартенсита (или цементита), а на микрошлифе 2 (рис. 4) микроструктуры цилиндрической поверхности этих структур уже нет – они, видимо, были разрушены при цикличном воздействии и изнашивании поверхностного слоя металла.

1) 2)

3) 4)

Рис. 4. Микрофотографии испытанных образцов, полученные при увеличении x100 на металлографическом микроскопе без объекта микрометра: образец ТО торцевая поверхность, Ст45 (ГОСТ 1050-88), после объемной закалки в воде (1); образец ТО цилиндрическая поверхность, Ст45 (ГОСТ 1050-88), после объемной закалки в воде (2); образец ВТМО, торцевая поверхность, Ст45(ГОСТ 1050-88), после высокотемпературной термомеханической обработки (3); образец ВТМО, цилиндрическая поверхность, Ст45 (ГОСТ 1050-88), после высокотемпературной термомеханической обработки (4)

Результаты исследования и их обсуждение

При обработке экспериментальных данных сравнивались потери массы ?m1 образца, подвергнутого ВТМО, проведенной с максимальной интенсивностью пластической деформации λ = 2,25 (твердость 58 HRC), с потерей массы ?m2 образца после ТО c твердостью 56 HRC за время t = 240 мин. Результаты представлены в табл. 3. Там же указан путь, пройденный каждой точкой поверхности образца за время испытаний, который принимали за путь качения Lкач. За путь трения Lтр принимали разницу между путями, пройденными каждой точкой образцов, закрепленных на верхнем и нижнем валу испытательной установки, за цикл (60 мин), умноженную на число циклов (4). Полученные расчетом убыли массы ?m1, ?m2 относили к указанному пути Lтр и получали величину удельного износа δ мг/км, а обратную ему величину за износостойкость материала I после той или другой термической обработки.

Таблица 3

Результаты эксперимента

|

m0 (мг) |

mК(мг) |

?m1 (мг) |

Lкач(м) |

Lтр (м) |

К (мг/км) |

δ (мм/км) |

I (км/мм) |

|

|

Образец ВТМО |

115989 |

115608 |

477 |

12313 |

2592 |

180 |

0,017 |

58,8 |

|

Образец ТО |

116085 |

115304 |

760 |

12313 |

2592 |

288 |

0,027 |

37,0 |

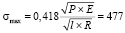

Величину напряжения σmax образцов рассчитывали по формуле Г. Герца для случая сжатия двух дисков с усилием прижатия 700 Н.

Мпа, (1)

Мпа, (1)

где P – усилие прижатия дисков 700 Н; l – длина контактной линии (принималась равной ширине дисков 10 мм); R1 = R2 – радиусы дисков 21,5х10-3 м; E – модуль упругости 2х1011 МПа.

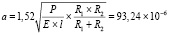

Найдем ширину контактной линии:

мм. (2)

мм. (2)

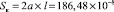

Площадь контакта составляет

м2. (3)

м2. (3)

Тогда среднее напряжение:

МПа. (4)

МПа. (4)

Сила трения на контакте при f = 0,3:

Fтр = P×f = 700×0,3 = 210 Н. (5)

Работа силы трения скольжения Атр.ск. в контактной зоне дисков за время эксперимента (240 мин) и пути взаимного проскальзывания дисков (Lск = 2637 м) составит

Атр.ск. = Fтр×Lск = 210×2592 = 544320 Дж.

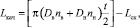

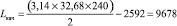

При экспериментах диски прокатываются друг по другу, и при этом так же происходит износ при трении качения сталь по стали с коэффициентом трения качения fк = 0,02, путь качения рассчитывается следующим образом:

(6)

(6)

где Dв = Dн – диаметры верхнего и нижнего роликов, 0,043 м; nв – частота вращения верхнего шпинделя, 340 об/мин.; nн – частота вращения нижнего шпинделя, 420 об/мин.; t – длительность эксперимента, 240 мин.

м. (7)

м. (7)

Найдем работу, потраченную на изнашивание дисков при качении:

Aкач = fPLкач = 135464 Дж. (8)

Общая работа трения составит

2A = Aкач + Атр.ск. = 67984 Дж. (9)

В процессе изнашивания взаимодействуют две поверхности, с практически одинаковой твердостью и прочностью, поэтому на изнашивание каждого диска тратится примерно половина общей работы трения, что составляет A = 339892 Дж на каждый диск.

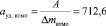

Потеря массы диска, подвергнутого ВТМО, составила 0,477 г, а диска, подвергнутого ТО – 0,760 г, тогда удельная работа изнашивания рассчитывается по формуле

Дж/мг, (10)

Дж/мг, (10)

Дж/мг. (11)

Дж/мг. (11)

Проведенные испытания показали, что износостойкость образца, подвергнутого ВТМО, в 1,59 раза выше чем у образца, подвергнутого ТО.

Аналогичные результаты были получены при усилии прижатия образцов 560 Н:, Lкач = 520 м, Aкач = 37312 Дж, Aтр.ск. = 443016 Дж, A = 240164 Дж,

износостойкость в 1,53 раза выше у образца, подвергнутого ВТМО.

износостойкость в 1,53 раза выше у образца, подвергнутого ВТМО.

Выводы

Проведенные исследования позволили выполнить оценку повышения срока службы деталей горных машин при фрикционном изнашивании их рабочих поверхностей. На основании анализа используемых в настоящее время способов снижения интенсивности изнашивания предложено техническое решение, основанное на применении при изготовлении деталей высокотемпературной термомеханической обработки, повышающей износостойкость их рабочих поверхностей. Эффективность мероприятий по ВТМО заготовок из материала Сталь 45 подтверждена результатами экспериментальных исследований, полученных с применением ВТМО. В результате выполненной работы были сделаны следующие выводы:

– Использование метода свободной ковки при высокотемпературной осадке заготовок в процессе ВТМО позволяет получать образцы со степенью деформации до 2,25, имеющих твердость после закалки (57,8 HRC), что существенно превышает твердость закаленных образцов (50HRC), не подвергнутых предварительному деформированию.

– Сравнительные испытания полученных образцов на машине трения показали, что образцы, прошедшие ВТМО, имеют в 1,59 раза более высокую износостойкость, по сравнению с образцами, прошедшими только термическую обработку.

Результаты экспериментов доказывают, что термомеханическая обработка увеличивает износостойкость стали при фрикционном изнашивании в сравнении с традиционной закалкой. Условия испытаний на машине трения соблюдались одинаковыми для всех серий. При трении происходил значительный нагрев образцов (более 100 °С), что могло несколько разупрочнять материал, и эти тепловые потери не выделялись как отдельные затраты энергии.

Как основной результат работы представлен расчетно-экспериментальный метод определения энергоемкости фрикционного износа через оценку удельной работы изнашивания образцов контактирующих материалов. Следует отметить, что при трении на образцах мог возникать и электропотенциал, но это тонкое явление не удалось оценить количественно. При дальнейшем усовершенствовании оборудования и методики проведения экспериментальных исследований возможна оценка распределения затрат энергии, в том числе и на отделение частиц металла при фрикционном воздействии не только при сухом трении, но и при наличии смазки.