Представляемая работа является прямым продолжением исследований, опубликованных ранее [1], в которых изложена разработанная авторами методика решения комплексной задачи по оценке прочности и долговечности стальных однослойных и многослойных кольцевых пластин и оболочек вращения. Эта методика позволяет определять напряженно-деформированное состояние (НДС) пластин и оболочек вращения при комплексном учете факторов, непосредственно влияющих на ее прочность и долговечность, таких как воздействие высоких температур, мгновенные пластические деформации, развитие деформаций ползучести и накопление микроповреждений в материале вследствие ползучести, приводящее к их разрушению. Существуют и другие подходы к расчету пластин и оболочек с учетом ползучести, например [2, 3].

Цель исследования: анализ известных подходов, применяемых для анализа напряженно-деформированного состояния широкого класса машиностроительных конструкций с учетом повреждаемости материалов при ползучести и движения фронта разрушения, а также их практическое применение для расчета времени до разрушения реальных объектов.

Материалы и методы исследования

В данной работе рассматривается круглая однослойная пластина с центральным отверстием. Предполагается, что процесс развития деформаций ползучести в материале пластины будет сопровождаться накоплением микроповреждений, что в конечном итоге может вызвать ее разрушение. В качестве меры повреждаемости материала используется скалярный параметр повреждаемости ωС, который можно интерпретировать как относительное сокращение эффективной, несущей нагрузку площади поперечного сечения, вызванное наличием распределенных внутри образца микродефектов [4]. Таким образом, деградацию механических свойств материала можно объяснить как постепенное сокращение эффективной площади отдельного элемента конструкции, которая фактически несет растягивающую нагрузку и определяет сопротивляемость образца растяжению, количественной характеристикой которой является фактическое значение модуля упругости. Данный подход к определению степени повреждаемости материала конструкции в современной механике разрушения получил название континуального [5].

Описание процесса накопления микроповреждений в материале будем осуществлять с помощью кинетического уравнения повреждаемости Ю.Н. Работнова [6].

(1)

(1)

Здесь ωС – параметр повреждаемости; σЭ – эквивалентное напряжение, с помощью которого осуществляется учет влияния вида напряженного состояния в элементе оболочки на ход процесса накопления микроповреждений; Ci и Qi – характеристики i-го материала, которые определяются на основе данных, полученных из диаграмм длительной прочности.

Процесс накопления микроповреждений в материалах исследуемой пластины или оболочки моделируется с помощью последовательного вычисления кинетического уравнения повреждаемости для каждого отдельного элемента и на каждом этапе нагружения конструкции. Исследование процесса накопления микроповреждений в элементах конструкции будет продолжаться до тех пор, пока параметр ωС* не достигнет заданного предельного значения. Это является условием начала процесса разрушения или другими словами – локального разрушения конструкции.

Для приближенной оценки времени до полного разрушения (с учетом того, что параметр повреждаемости, используемый в данной методике расчета, является скалярной величиной) используется метод анализа кинетики развития области разрушения, впервые предложенный Л.М. Качановым и рассмотренный в работах [5–7]. Данный метод основан на исследовании движения поверхности, разделяющей неразрушенную и разрушенную области материала, которая получила название фронт разрушения. На начальных этапах процесса деформирования в материале конструкции идет скрытое накопление повреждений, представляющих собой микропоры и микротрещины. Поскольку в отдельных элементах конструкции уровни действующих напряжений будут различаться (в общем случае), следовательно, процесс накопления микроповреждений в этих элементах будет протекать с разной скоростью.

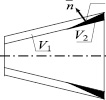

Рис. 1. Движение фронта разрушения

До наступления момента локального разрушения (начала процесса разрушения) t*L считается, что разрушенных элементов в конструкции нет. В момент начала разрушения в наиболее нагруженных отдельных элементах конструкции происходит разрушение, что приводит к образованию в конструкции, помимо зоны неразрушенного материала V1, также и зоны разрушения V2 (рис. 1). Поверхность Σ, которая разделяет эти две зоны, принято называть фронтом разрушения [8]. При этом вся нагрузка будет перераспределена между оставшимися неразрушенными элементами.

В процессе дальнейшего нагружения конструкции область разрушения будет увеличиваться, что приводит к перемещению фронта разрушения, фактическое положение которого в каждой точке конструкции определяется вектором  . Когда же область разрушения будет распространена настолько, что часть материала, оставшаяся неразрушенной, не в состоянии более выдержать внешнюю нагрузку, происходит полное мгновенное разрушение конструкции. Этот момент времени принято называть временем полного ее разрушения t*P. В дальнейшем весь процесс разрушения конструкции будем разделять на два временных этапа: скрытое разрушение (0 ≤ t ≤ t*L) и распространение области разрушения (t*L ≤ t ≤ t*P). По мере движения фронта разрушения его скорость увеличивается и в пределе стремится к бесконечности при стремлении времени нагружения t к моменту полного разрушения конструкции. Скорость перемещения фронта разрушения vf в общем случае определяется как отношение перемещения Δn фронта к интервалу времени Δt, за который происходит это перемещение:

. Когда же область разрушения будет распространена настолько, что часть материала, оставшаяся неразрушенной, не в состоянии более выдержать внешнюю нагрузку, происходит полное мгновенное разрушение конструкции. Этот момент времени принято называть временем полного ее разрушения t*P. В дальнейшем весь процесс разрушения конструкции будем разделять на два временных этапа: скрытое разрушение (0 ≤ t ≤ t*L) и распространение области разрушения (t*L ≤ t ≤ t*P). По мере движения фронта разрушения его скорость увеличивается и в пределе стремится к бесконечности при стремлении времени нагружения t к моменту полного разрушения конструкции. Скорость перемещения фронта разрушения vf в общем случае определяется как отношение перемещения Δn фронта к интервалу времени Δt, за который происходит это перемещение:

(2)

(2)

В конструкциях, в которых условия нагружения предполагают наличие однородных полей напряжений и температур, процесс накопления микроповреждений в разных ее элементах будет протекать практически с одинаковой скоростью [9]. Вследствие этого, знаменатель в уравнении (2) будет являться малой величиной, стремящейся к нулю. Таким образом, скорость перемещения фронта разрушения в таких конструкциях близка к бесконечности, то есть распространяется он практически мгновенно. Вместе с тем в конструкциях, работающих в условиях сложного термосилового нагружения, с неоднородными полями напряжения, температуры, а также при воздействии высокотемпературного водорода и других факторов, процессы накопления повреждений в материалах в общем случае протекают с существенно различной скоростью. Таким образом, длительность стадии распространения разрушения отдельных участков конструкции будет составлять существенную часть времени от общей продолжительности процесса разрушения и ее учет позволит получить значительно более точную оценку времени полного разрушения исследуемого объекта. Поэтому производить оценку долговечности таких конструкций только по времени начала процесса разрушения может быть не всегда корректно.

Непосредственное применение уравнения (2) для исследования неизотермически нагруженных конструкций в рамках предложенной авторами методики не представляется возможным. Чтобы решить поставленную задачу, изучение перемещения фронта разрушения следует осуществлять с применением численного подхода. Суть этого подхода заключается в том, что при проведении прочностных расчетов в рамках предложенной авторами методики конструкция по толщине и меридиану разбивается на отдельные элементы, а интервал времени ее нагружения – на отдельные, достаточно короткие этапы. В этом случае положение фронта разрушения в любой конкретный момент времени будет определяться координатами точек, в которых в данный момент происходит разрушение. Параметр повреждаемости в разрушенных элементах конструкции полагается равным предельному ωC*, и впоследствии задача расчета конструкции на длительную прочность решается с исходными граничными условиями. Если же задачу решать строго, то есть учитывать изменение формы конструкции после разрушения отдельных ее элементов, то необходимо будет каждый раз изменять ее геометрию и граничные условия так, чтобы вновь построенная математическая модель описывала напряженно-деформированное состояние не разрушенной части конструкции, что неизбежно вызовет значительные трудности. Предлагаемый подход позволяет обойти эти трудности, а возникающая при этом погрешность (в сравнении со строгим подходом) в рамках поставленной задачи будет несущественна.

Временем полного разрушения конструкции считается момент, при котором скорость перемещения фронта разрушения значительно (в 10 и более раз) возрастает, а также когда в отдельных, наиболее нагруженных точках конструкции накопятся значительные большие деформации, превышающие 5–6 %. Для плоских кольцевых пластин и тонких оболочек вращения дополнительно в качестве критерия полного разрушения будем принимать состояние, при котором предельное значение параметра повреждаемости достигается одновременно во всех точках хотя бы в одном поперечном сечении конструкции (это будет означать разрушение с разделением конструкции на две части).

Следует отметить, что одной из наиболее сложных проблем, возникающих при подготовке исходных данных для проведения расчетов на длительную прочность всех видов конструкций, является выбор предельного значения параметра повреждаемости. В исследованиях, опубликованных авторами ранее, проводились расчеты пластин и оболочек на длительную прочность, в которых предельное значение параметра повреждаемости материала wС* принималось равным 0,99. В рамках континуальной теории поврежденности [4, 5] это будет означать, что начало процесса разрушения фиксируется при таком состоянии материала, при котором эффективная площадь поперечного сечения рассматриваемого элемента пластины, в котором достигнуто предельное состояние, уменьшилась в 100 раз и во столько же раз уменьшился модуль упругости. До наступления этого состояния считается, что материал продолжает нести нагрузку и выполняет возложенные на него функции. Однако, как показывают результаты многочисленных исследований и экспериментов, фактическое предельное значение параметра повреждаемости может оказаться значительно ниже. Так, в работе [10] были проведены эксперименты по определению модуля упругости материала при деформации разрушения для меди и некоторых сплавов на основе железа при комнатной температуре. Оказалось, что для ряда хрупких сплавов деформация разрушения достигается при параметре повреждаемости даже ниже 0,2, а для чистой меди – 0,85. Таким образом, разрушение материала конструкции может наступить при ухудшении его прочностных характеристик, в частности модуля упругости, всего на 20 %. Причем при высоких температурах, а также воздействии агрессивных сред предельное значение параметра повреждаемости, очевидно, может быть еще ниже [11].

Очевидно, что выбор предельного значения параметра повреждаемости будет оказывать существенное влияние на оценку времени до разрушения конструкции в целом. Так, например, при выполнении расчетов с учетом исследования стадии распространения разрушения с использованием значения параметра повреждаемости, близкого к единице, полученные результаты могут быть недостоверными, а оценка времени до разрушения может быть как завышенной, так и заниженной. Причина этого заключается в том, что во многих случаях разрушение конструкции наступает при значениях параметра повреждаемости значительно меньше единицы (в частности, это было показано в работах [7, 10]).

Таким образом, получить достоверные результаты оценки времени до разрушения конструкции при значении параметра повреждаемости, близкого к единице, можно только до момента локального разрушения. А при проведении расчетов реальных конструкций на прочность с учетом исследования стадии распространения разрушения предельное значение параметра повреждаемости, очевидно, следует принимать значительно ниже единицы. При этом к настоящему моменту авторам не удалось найти каких-либо конкретных рекомендаций по выбору предельного значения параметра повреждаемости для проведения таких расчетов [12]. Поэтому целью данной работы является исследование зависимости времени наступления предельного состояния (то есть локального или полного разрушения конструкции) от выбранного значения параметра повреждаемости.

Результаты исследования и их обсуждение

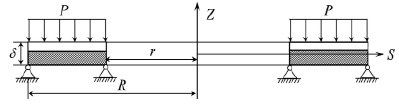

В ходе исследований были проведены расчеты равномерно нагретой до 500 °С однослойной кольцевой пластины с круглым отверстием, находящейся под давлением. Пластина имеет следующие геометрические размеры: R = 110 мм, r = 65 мм, δ = 10 мм (рис. 2) и изготовлена из материала сталь 20. Давление осуществляется сверху и неизменно во времени, а внутренний и внешний кольцевые контуры пластины имеют шарнирно-неподвижное опирание.

Рис. 2. Осевое сечение пластины

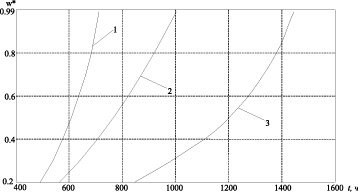

Рис. 3. Зависимость времени до начала процесса разрушения пластины от заданного значения параметра повреждаемости

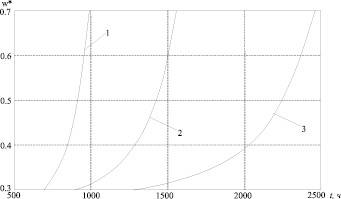

Рис. 4. Зависимость времени до полного разрушения пластины от заданного предельного значения параметра повреждаемости

В данной работе исследовалась зависимость расчетных значений длительной прочности пластины от задаваемых предельных значений параметра повреждаемости, а также динамика изменения параметра повреждаемости в наиболее нагруженных точках, как до начала процесса разрушения, так и с исследованием стадии распространения разрушения. Наиболее важные результаты приведены на рис. 3–4.

На рис. 3 показаны кривые, отражающие зависимость времени до начала процесса разрушения пластины от заданного значения параметра повреждаемости, для трех различных давлений; кривая 1 – P = 9,5 МПа, кривая 2 – P = 8,5 МПа, кривая 3 – P = 7,5 МПа.

На рис. 4 приведены кривые, показывающие зависимость времени до полного разрушения пластины от заданного предельного значения параметра повреждаемости, для тех же значений давления, что и на рис. 3.

Исходя из анализа полученных результатов, можно сделать вывод, что выбор предельного значения параметра повреждаемости влияет на оценку времени разрушения, пластины, причем это влияние особенно сильно проявляется при выполнении расчетов с учетом движения фронта разрушения. Эта зависимость имеет ярко выраженный нелинейный характер, и при наступлении некоторого состояния, определяемого сочетанием нескольких факторов (напряженно-деформированное состояние, распределение температурного поля, силовых нагрузок, наличие агрессивной среды и т.д.) значение параметра повреждаемости в определенных, наиболее нагруженных точках начинает стремительно увеличиваться и достигает своего предельного значения сравнительно быстро. При этом очевидно, что для достоверного выбора предельного значения параметра повреждаемости, для каждого рассматриваемого материала и условий нагружения, требуются экспериментальные исследования, подобные тем, которые представлены в работе [10]. А в отсутствие этих результатов целесообразно проводить численное моделирование напряженно-деформированного состояния конструкций и времени до начала разрушения как минимум при двух предельных значениях параметра повреждаемости – минимальном и максимальном. При этом очевидно, что при проведении расчетов конструкций на длительную прочность с учетом движения фронта разрушения максимальное значение параметра повреждаемости не должно выбираться близким к единице.

Выводы

Таким образом, авторами публикации было проведено исследование влияния предельного значения параметра повреждаемости на оценку времени до разрушения кольцевой пластины. В ходе исследований было установлено, что при неверном выборе этого значения полученные результаты времени до разрушения конструкции могут быть недостоверными, а оценка времени эксплуатации конструкции может быть как завышенной, так и заниженной. Поэтому при проведении расчетов любых конструкций на длительную прочность к выбору предельного значения параметра повреждаемости следует подходить особенно тщательно.