Ручные шлифовальные машины с пневматическим приводом широко применяются в различных отраслях техники: в машиностроении – при изготовлении пресс-форм и штампов, в судостроении и авиационной промышленности – для зачистки сварных швов корпусных деталей, в строительстве – при обработке металлоконструкций и так далее. В последнее время шлифовальные машины активно вводятся в состав автоматизированных обрабатывающих систем, в частности робототехнических комплексов [1]. Основными требованиями, предъявляемыми к шлифовальным машинам, являются высокая удельная мощность, эргономичность, ремонтопригодность, большой моторесурс, а также низкая себестоимость изготовления. В течение многих десятилетий основным типом привода шлифовальных машин являлись ротационно-пластинчатые двигатели. Машины имели относительно низкую частоту вращения (до 25000 мин-1), которая жестко лимитировалась прочностью шлифовальных кругов.

Внедрение в производство высокооборотных шлифовальных кругов из эльбора и электрокорунда с допустимыми окружными скоростями порядка 45…60 м/с позволило существенно повысить производительность процесса шлифования и качество обработанных поверхностей [2]. В результате этого возникла потребность в создании высокооборотных шлифовальных машин с пневматическим приводом принципиально нового типа, без ротационно-пластинчатых двигателей [3].

Одним из наиболее перспективных типов привода высокооборотных шлифовальных машин является турбинный привод [4]. Он легок, компактен, технологичен и энергетически эффективен; его мощность может варьироваться от десятков ватт до нескольких киловатт. При этом лопатки турбины не имеют контакта со статором во время работы турбопривода, что обеспечивает малую вибрацию шлифовальной машины и большой ресурс работы привода. Эксплуатационные требования накладывают на шлифовальные машины жесткие габаритные ограничения, при которых наружный диаметр рабочего колеса (РК) ступени турбопривода не должен превышать 50–60 мм. Для турбин, работающих от систем сжатого воздуха (давление 0,63 МПа), условная скорость истечения газа из сопел CФ, рассчитываемая по располагаемому теплоперепаду, составляет 480 м/с. При этих условиях параметр U / CФ, определяющий эффективность работы турбинной ступени, находится в диапазоне 0,1 ≤ U / CФ ≤ 0,25, где U – окружная скорость лопаток РК. Наиболее эффективными в указанном диапазоне U / CФ являются турбины с двумя ступенями скорости [5].

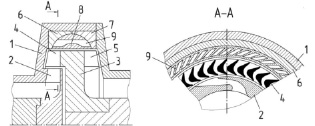

До настоящего времени в приводах шлифовальных машин применялись только осевые турбины со ступенями скорости [6] (рис. 1). Такие турбины имеют ряд существенных недостатков, снижающих аэродинамическую эффективность и технологичность машин. В частности, линии тока на выходе из соплового аппарата осевой турбины образуют поверхность однополостного гиперболоида вращения. В результате взаимодействия с цилиндрической ограничивающей поверхностью над РК возникает сильный радиальный градиент давления, обусловливающий большие утечки газа в радиальный зазор над рабочими лопатками и относительно низкий КПД ступени. Кроме того, лопаточные венцы осевых ступеней не могут быть изготовлены путем литья в пресс-формах с осевым разъемом, и для их выполнения требуется трудоемкая процедура фрезерования на пятикоординатных станках с ЧПУ. При этом сборка турбинной ступени затруднена вследствие необходимости установки неподвижного промежуточного направляющего аппарата (ПНА) в зазоре между дисками РК, закрепленными на валу.

Рис. 1. Осевая турбина с двумя ступенями скорости

Целью исследования является разработка методов и научно-технических решений создания ручных пневматических шлифовальных машин с приводом радиальной двухступенчатой турбиной в диапазоне мощностей от 200 Вт до 1500 Вт, предназначенных для выполнения различных технологических операций (обработка сварных швов, скругление острых кромок судовых конструкций под покраску, обработка поверхностей деталей из высокотвердых сталей и других операций).

Материалы и методы исследования

Радиальные турбины свободны от недостатков, указанных для осевых турбин [7]. Так, движение потока газа в плоскости обеспечивает относительно высокую эффективность обтекания рабочих лопаток и небольшие утечки газа в зазор между рабочими лопатками и стенкой корпуса. Лопаточные венцы радиальных турбин технологичны, так как могут быть отфрезерованы с применением обычных трехкоординатных станков с ЧПУ либо копировального оборудования. Турбинные колеса с радиальными лопаточными венцами также могут отливаться в пресс-формах с осевым разъемом; такая технология обеспечивает высокую рентабельность в условиях серийного производства. Однако до настоящего времени радиальные двухвенечные ступени традиционных аэродинамических схем не нашли практического применения из-за повышенных диаметральных габаритов ступени.

С целью решения задачи создания турбинного привода шлифовальной машины была разработана компактная центробежно-центростремительная турбина с двумя ступенями скорости, в которой венцы рабочих лопаток установлены на двух противоположных сторонах диска РК. Ступень (рис. 2) содержит закрепленный в корпусе 1 центробежный сопловой аппарат (СА) 2 и установленный на валу диск РК 3. На стороне диска, обращенной к СА, размещен венец центробежных рабочих лопаток 4. На обратной стороне диска РК размещен венец центростремительных рабочих лопаток 5. ПНА центробежно-центростремительной турбины закреплен в корпусе с помощью обойм 6 и 7 со стороны наружной цилиндрической поверхности диска РК и представляет собой кольцо 8 с размещенными на нем направляющими лопатками 9. Указанные лопатки образуют боковые стенки межлопаточных каналов (МЛК) ПНА. Периферийная поверхность кольца 8 и внутренние поверхности обойм 6 и 7 имеют тороидальную форму и образуют соответственно внутренние и наружные стенки МЛК. Входные и выходные кромки направляющих лопаток выполнены с заданным эксцентриситетом в поперечном сечении турбины относительно оси вращения РК и размещены соответственно над центробежным и центростремительным венцом рабочих лопаток. МЛК, образованные направляющими лопатками 9, расположены во взаимно параллельных плоскостях.

Рис. 2. Центробежно-центростремительная турбина с двумя ступенями скорости: 1 – корпус; 2 – центробежный сопловой аппарат; 3 – диск рабочего колеса; 4 – венец центробежных рабочих лопаток; 5 – венец центростремительных рабочих лопаток; 6, 7 – обоймы; 8 – кольцо промежуточного направляющего аппарата; 9 – направляющие лопатки

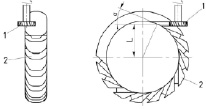

Во время работы турбины поток газа ускоряется в СА 2 и проходит через венец центробежных рабочих лопаток 4. Далее поток, взаимодействуя с внутренними поверхностями обойм 6 и 7, разворачивается в МЛК на 180 ° и меняет направление своего движения в продольном сечении турбины с центробежного на центростремительное. Одновременно с этим поток, взаимодействуя с направляющими лопатками 9, приобретает заданный угол тангенциальной закрутки α в поперечном сечении турбины. Далее поток проходит через венец центростремительных рабочих лопаток 5 и покидает турбину. Кольцо 8 отделяет поток в ПНА от диска РК 3, устраняя потери, вызванные отрывами потока от боковых стенок МЛК, утечками потока из ПНА и трением потока о диск РК. Безударный вход потока в МЛК обеспечивается заданным эксцентриситетом входных кромок направляющих лопаток 9 в поперечном сечении турбины относительно оси вращения рабочего колеса. Расчетный угол входа потока в центростремительный венец рабочих лопаток 5 обеспечивается заданным эксцентриситетом выходных кромок направляющих лопаток. Указанные факторы обеспечивают высокую аэродинамическую эффективность турбины. Для изготовления ПНА была разработана специальная технологическая операция, в рамках которой МЛК выполнялись путем фрезерования дисковой фрезой (рис. 3).

Рис. 3. Схема фрезерования МЛК дисковой фрезой: 1 – дисковая фреза; 2 – заготовка

При выполнении каждого МЛК фреза перемещалась в горизонтальной плоскости по заданной траектории; далее производились поворот заготовки и ее фиксация в новом угловом положении. Величина смещения плоскости фрезерования L относительно оси заготовки определяла величину углов α тангенциальной закрутки направляющих лопаток ПНА. Траектория движения фрезы в горизонтальной плоскости рассчитывалась из соображений обеспечения равенства площадей в различных поперечных сечениях МЛК.

Описанный метод фрезерования МЛК технологичен, он позволяет выполнять ПНА на трехкоординатных станках с ЧПУ либо на копировальном оборудовании. В условиях серийного производства ПНА, как и РК, могут выполняться методами литья в прессформах с осевым разъемом (рис. 4).

Выбор основных геометрических параметров канала СА, а именно угла раскрытия и геометрической степени расширения сверхзвуковой части сопла, осуществлялся на базе известных методик профилирования сопел [5, 6]. Расчеты проводились при условии перепада давлений на СА, равного Р0 / Р1ст = 6,3, который соответствует условиям работы шлифовальных машин от цеховых систем сжатого воздуха. В процессе профилирования канала СА были проанализированы различные экспериментальные и расчетные данные, опубликованные в последнее время по результатам исследований осевых и радиальных турбин [8–10]. Для оптимизации канала СА были использованы современные методы физического моделирования аэродинамических процессов [11–13], а также визуализации течений на базе численных аэродинамических расчетов в программном комплексе ANSYS.

Рис. 4. Рабочее колесо и ПНА, изготовленные литьем в пресс-формах

Результаты исследования и их обсуждение

Центробежно-центростремительная турбина с двумя ступенями скорости была использована в качестве привода шлифовальной машины модели ИТ-1000-1, предназначенной для работы со шлифовальными кругами максимальным диаметром 28 мм (рис. 5). Машина надежна, компактна, эргономична, имеет относительно малую массу. Отдельно следует отметить, что одной из важнейших проблем при эксплуатации шлифовальных машин является повышенный уровень шума. В машине ИТ-1000-1 конструкция турбинного привода обеспечивает выход отработавшего воздуха вдоль вала в направлении инструмента. Соответственно, торможение потока на выходе из турбинного привода происходит на протяженном участке зазора между корпусом и валом машины, что обеспечивает ее малую шумность. Благодаря этому шлифовальная машина не требует установки специальных устройств, поглощающих шум, как, например, в работе [14].

Рис. 5. Шлифовальная машина ИТ-1000-1

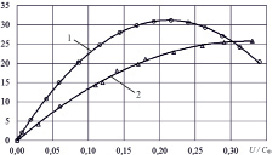

С целью проверки эффективности применяемых конструктивных решений были проведены сравнительные испытания шлифовальной машины модели ИТ-1000-1 и шлифовальной машины одного из ведущих мировых производителей пневматического инструмента – фирмы Air Turbine Tools (США). Для сравнения была выбрана машина модели 210SV, предназначенная для работы с аналогичными шлифовальными инструментами и имеющая близкую величину расхода воздуха через турбину. Шлифовальная машина модели ИТ-1000-1 имеет наружный диаметр РК D = 56 мм и расход воздуха G = 1565 л/мин; шлифовальная машина модели 210SV – наружный диаметр РК D = 67,5мм и расход воздуха G = 1510 л/мин. Эксперимент проводился на установке [15] при давлении 0,63 МПа, соответствующем давлению цеховых систем сжатого воздуха. Сравнительные испытания по определению зависимостей эффективного КПД машин ηе от параметра U / CФ показали существенное преимущество разработанной машины в области 0,1 < U / CФ < 0,2. Так, при U / CФ = 0,2 эффективный КПД машины ИТ-1000-1 превышает соответствующий параметр машины 210SV на 50 % (рис. 6).

Рис. 6. Сравнение характеристик машин ИТ-1000-1 и 210SV: 1 – ИТ-1000-1; 2 – Air Turbine Tools

Выводы

Проведенные испытания позволяют сделать вывод о хороших перспективах разработанной шлифовальной машины и ее высокой конкурентоспособности. В частности, благодаря высокому КПД шлифовальные машины могут успешно применяться совместно с трубопроводными системами относительно малого диаметра, что дополнительно расширяет возможности их практического применения.

На базе описанной конструкции планируется создать модельный ряд ручных шлифовальных машин с широким диапазоном изменения конструктивных и режимных параметров. Предполагаемый диапазон параметров шлифовальных машин: мощность 250…1200 Вт; максимальная частота вращения 20000…60000 мин-1; диаметр обрабатывающего инструмента 6…50 мм.