Актуальной является разработка эффективных методов изготовления волноводов, работающих в КВЧ-диапазоне, из терморазмеростабильных материалов, например, сплава 32НКД, обеспечивающего низкий температурный коэффициент линейного расширения (ТКЛР (1÷2)·10-6 1/ °С) [1, 2]. В связи с отмеченным требуется разработка современных способов изготовления волноводов, позволяющих сохранить низкий ТКЛР в заданных пределах, а также методов контроля [3–5].

При изготовлении труб волноводов КВЧ-диапазона сечением 2,4×1,2 мм с точностью 0,015 мм и шероховатостью поверхности Ra 0,2–0,32 мкм из сплава 32НКД может быть использован метод многостороннего деформирования (МД). Процесс изготовления труб волноводов заключается в обжатии трубчатой заготовки роликовой фильерой к поверхности инструмента-дорна прямоугольного сечения, установленного внутри канала, затем продольном протягивании трубчатой заготовки. При этом за несколько циклов обжатия и протягивания формируется волноводный канал. Между циклами обжатия и протягивания может производиться отжиг в защитной среде аргона трубчатой заготовки волновода для снятия напряжений пластической деформации и восстановления микроструктуры [3, 4].

Качество изготовления элементной базы антенно-фидерных устройств (АФУ) требует оценки напряженно-деформированного состояния труб волноводов после их изготовления методом многостороннего деформирования.

Цель исследования: оценка влияния следующих факторов напряженно-деформированного состояния: степени деформации трубчатой заготовки на температурный коэффициент линейного расширения (ТКЛР), параметров деформации и нагрузки на микроструктуру материала канала волновода [5], а также способов термообработки на микроструктуру сплава 32НКД, после проведения пластической деформации.

Материалы и методы исследования

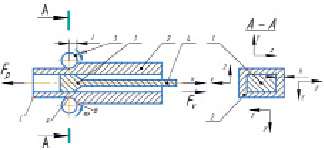

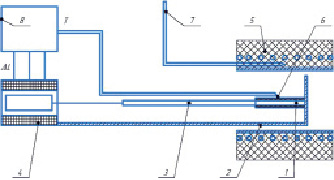

Схема процесса изготовления труб волноводов методом многостороннего деформирования при помощи роликовой фильеры показана на рис. 1, она может быть использована для расчета напряжений в зоне деформации, например σx, усилия в хвостовике инструмента-дорна Fv.

Рис. 1. Схема процесса изготовления труб волноводов, примененная для расчета напряжений в зоне деформации: 1 – инструмент-дорн, 2 – трубная заготовка, 3 – ролики регулируемой четырехроликовой фильеры, 4 – хвостик инструмента-дорна

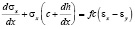

Напряжение σx в зоне деформации роликовой фильерой трубчатой заготовки волновода может быть рассчитано по формуле [6]:

, (1)

, (1)

где dh – величина обжатия стенки трубчатой заготовки волновода;  – функция пластичности; εx – степень деформации, εx и εy – по осям x и y; c – коэффициент, зависящий от степени деформации трубчатой заготовки и коэффициентов трения, при продольном протягивании трубчатой заготовки волновода.

– функция пластичности; εx – степень деформации, εx и εy – по осям x и y; c – коэффициент, зависящий от степени деформации трубчатой заготовки и коэффициентов трения, при продольном протягивании трубчатой заготовки волновода.

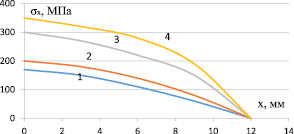

На графике (рис. 2) представлены зависимости напряжений σx в сечениях очага деформации трубчатой заготовки, изготовленной из сплава 32НКД, роликовой фильерой (в зоне А–В рис. 1). Зона А–В составляла 12 мм, расчет производился через каждые 3 мм.

Рис. 2. Напряжения σx в сечениях очага деформации при изготовлении волновода из сплава 32НКД сечением 2,4×1,2 мм, и различным обжатием Δ; 1 – 0,005 мм; 2 – 0,01 мм; 3 – 0,015 мм; 4 – 0,2

Выполненные расчеты по определению напряжений в сечениях очага деформации волновода показали, что σх зависит от величины обжатия и координаты очага деформации волноводов сечением 2,4×1,2 мм распределения напряжений носят нелинейный характер (рис. 2). Расчетным путем было установлено, что при изготовлении волноводов сечением 2,4×1,2 напряжение в центре деформации может достигать 350 МПа.

В процессе деформирования с ростом степени деформации ε и напряжения в зоне деформации σx возрастают твердость, временное сопротивление σв в трубчатой заготовке волновода. Закон постоянства объема сохраняется, т.е. V0 = V1, а длина увеличивается на ΔL:

, (2)

, (2)

где L1, L0 – конечная и начальная длина трубы волновода, V0 – начальный объем трубчатой заготовки, V1 – объем трубчатой заготовки после деформирования и протягивания; Fp = Fv, где Fp – сила протягивания заготовки волновода, Fv – продольная сила в инструменте-дорне.

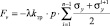

При этом усилие протягивания заготовки трубы волновода Fp и, действующее на инструмент-дорн при протягивании трубы волновода, Fv может быть рассчитано по формуле

, (3)

, (3)

где  , где l – длина очага деформации в зоне А-В (рис. 1); n – число узлов, в которых рассчитывались деформации σy; kтр – коэффициент трения; p – периметр канала трубы волновода, σy – компонента тензора напряжений в стенке трубы волновода.

, где l – длина очага деформации в зоне А-В (рис. 1); n – число узлов, в которых рассчитывались деформации σy; kтр – коэффициент трения; p – периметр канала трубы волновода, σy – компонента тензора напряжений в стенке трубы волновода.

Напряжение σx на участке CA можно определить по формуле

,

,

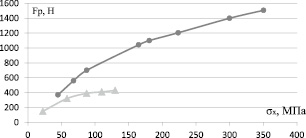

где S(y,z) – площадь поперечного сечения трубы волновода по оси x; Fp – сила протягивания заготовки трубы волновода [7]. Зависимость силы протягивания от напряжения σx для различных материалов представлена на рис. 3.

Рис. 3. Зависимость силы протягивания заготовок трубы волновода Fp от напряжения σx деформации: ? – для сплава 32НКД; Δ – для меди М1; сечение трубы волновода 2,4×1,2 мм

При больших пластических деформациях уменьшение площади сечения Sk-1→Sk на различных этапах деформирования и протягивания трубчатой заготовки пропорционально удлинению в направлении оси x. В связи с этим  степень деформации по оси x можно рассчитать по формуле

степень деформации по оси x можно рассчитать по формуле

, (4)

, (4)

где  и

и  – соответственно площади поперечного сечения трубы волновода после kой и (k-1)ой протяжек.

– соответственно площади поперечного сечения трубы волновода после kой и (k-1)ой протяжек.

Радиальные и тангенциальные напряжения σy и σz могут быть рассчитаны с учетом физических соотношений

. (5)

. (5)

Метод многостороннего деформирования связан с пластической деформацией трубчатой заготовки волновода и может влиять на ТКЛР сплава 32НКД.

Влияние пластической деформации на коэффициент температурного расширения (ТКЛР) описывается соотношением [4]:

, (6)

, (6)

где α0 – коэффициент линейного расширения недеформированного металла; A – коэффициент, ε – степень деформации.

Коэффициент A может быть определен по формуле

, (7)

, (7)

где E – модуль упругости, γ – параметр Грюнайзена, χТ – изотермическая сжимаемость.

Известно, что сплав 32НКД имеет следующие основные характеристики (табл. 1), при этом А может находиться в пределах 1,3÷2,3 [4].

При этом степень деформации определялась по формуле

,

,

где Δh – величина обжатия стенки трубчатой заготовки, h0 – первоначальная толщина стенки трубчатой заготовки, S0, S1 – соответственно площадь сечения исходной и протянутой заготовок.

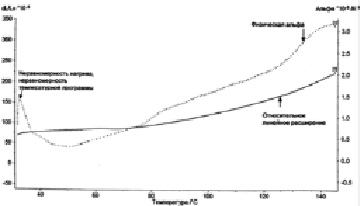

На графике рис. 5 представлена зависимость ТКЛР (α) от изменения температуры нагрева T трубчатой заготовки, изготовленной из сплава 32НКД сечением 2,4×1,2 мм методом многостороннего деформирования.

При выборе рациональных параметров процесса многостороннего деформирования необходимо учитывать изменение механических свойств сплава 32НКД (табл. 1), а также их влияние на ТКЛР, после каждого цикла обжатия, протягивания трубчатой заготовки волновода и термообработки для снятия остаточных напряжений [3].

Механические свойства сплава 32НКД

|

HB |

σT, МПа |

σв, МПа |

δ, % |

E?10-5, МПа |

αср?10-6, K-1 (20–100 °С) |

|

129 |

299 |

451 |

41 |

1,44 |

1 |

Рис. 4. Принципиальная схема измерения α трубы волновода при помощи дилатометра DIL402C (Netzsch): 1 – образец волновода, 2 – трубчатый держатель, 3 – толкатель, 4 – индуктивный датчик, 5 – печь, 6 – термопара образца, 7 – термопара печи, 8 – цифро-аналоговый преобразователь сигналов

При изготовлении трубы волновода малого сечения 2,4×1,2 мм были проведены замеры α от изменения температуры и степени деформации ε = 0,2÷0,25.

Измерение температурного коэффициента линейного расширения трубы волновода сечением 2,4×1,2, изготавливаемой из сплава 32НКД, осуществлялось с помощью индуктивного дилатометра DIL402C фирмы Netzsch, принципиальная схема которого представлена на рис. 4. Калибровку дилатометра осуществляли корундовым стандартом фирмы Netzsch. Измеряемые образцы имели форму параллелепипеда с размерами 3,6×3,6 и 2,4×1,2 мм, длиной 25 ± 0,05 мм. Измерение ТКЛР проводили со скоростью 5 К/мин в интервале температур от 20 до 140 °С в среде аргона.

Образец волновода (рис. 4) находился в гомогенной области температурного поля печи. Печь нагревалась и охлаждалась по заданной программе. Управление температурой печи осуществлялось термопарой 7. Температура образца измеряется термопарой 6. Через толкатель изменение длины механически передавалось на индуктивный датчик смещения длины 4.

Сердечник перемещался в катушке датчика. Возникающее в результате изменение напряжения посредством усилителя электронного блока преобразуется в напряжение постоянного тока. Изменение напряжения пропорционально смещению сердечника индуктивного датчика и, таким образом, измеряет изменение длины образца. Измеряемые сигналы (изменение длины, температура образца) регистрируются компьютером с построением графиков α = f(T), dL/L0 = f(T) (рис. 5). Нагрев производился в защитной среде аргона.

Рис. 5. Термическое расширение волновода сечением 2,4×1,2 мм, степень деформации ε = 0,2

Результаты исследования и их обсуждение

Установлено, после механической деформации ε = 0,2 трубы волновода из сплава 32НКД возрастает ТКЛР α до 1,5–1,6 раз при росте температуры до 100 °С, причем рост α зависит от степени деформации ε и микроструктуры сплава 32НКД.

Рентгеноструктурный анализ сплава 32НКД, проведенный с применением рентгеновского аппарата УРС-20, позволил определить структуру и микронапряжения, возникающие при изготовлении труб волноводов методом многостороннего деформирования. Фотографический метод регистрации дифракционной картины осуществлялся при следующих условиях и режимах съемки: излучение FeKαβ, напряжение 26 кВ, ток трубки 19 мА, экспозиция 60 мин. Съемка плоского шлифа осуществлялась в камере Дебая (РКД) диаметром 57,3 мм. Рентгеноструктурным анализом было установлено, что структура сплава 32НКД в исходном состоянии – рекристализованная, структура образцов после деформирования характеризуется ориентацией зерен в направлении протяжки [7]. На рентгенограммах, снятых с поверхности, наблюдается расширение линий, что является следствием микронапряжений, вызванных деформацией кристаллов в процессе многостороннего деформирования и протягивания трубчатой заготовки волновода.

Твердость сплава 32НКД и деформации возрастают в результате многостороннего деформирования и наклепа [6]. В промежутках между операциями производилась термообработка в вакууме для сохранения пластических свойств материала и устранения образования микротрещин, а также исключения образования окалины и предупреждения повреждения поверхности инструмента-дорна. Режимы двух циклов термической обработки волновода сплава 32НКД были выбраны при температурах 650 °С, 830 °С и час охлаждения на 50 град/ч, 880 °С. Оба цикла термической обработки не привели к получению изотропного поликристаллического состояния сплава трубчатой заготовки волновода.

Отжиг не обеспечивает полного завершения рекристаллизационных процессов и не изменяет существенно коэффициент линейного расширения в сторону уменьшения. Измерения микроструктуры образцов проводили с помощью метода оптической микроскопии на микроскопе Axio Observer Dlm с цифровой записью изображения.

Заключение

На основе проведенных исследований предлагается при проектировании операций деформации (при изготовлении), что ε не должен превышать 0,2–0,25 на начальных этапах деформирования трубчатой заготовки волновода сечением 2,4×1,2 мм. На финишных этапах ε рекомендуется 0,02–0,01.