Важной характеристикой современных конструкционных материалов является их обрабатываемость резанием, качественное и количественное определение которой в технологии машиностроения сопряжено с известными трудностями и допускает инвариантность подходов. Обрабатываемость, в самом общем понимании, характеризует способность материала подвергаться резанию, т.е. глубокой пластической деформации и разрушению сплошности за счёт внедрения режущего клина; отделению стружки и формированию новой поверхности определённых форм, размеров, точности и качества.

В первом приближении об обрабатываемости судят по типу, форме, фрагментарности и транспортабельности стружки, образующейся при резании материала, либо по наличию или отсутствию наростов, проточин, сколов и иных дефектов лезвия эталонного инструмента, а также по достижимому качеству обработанной поверхности в эталонных условиях.

Количественно охарактеризовать обрабатываемость каким-то одним или несколькими показателями свойств материала (прочностью на растяжение и сдвиг, истинным пределом текучести, твёрдостью, относительным удлинением, относительным поперечным сужением, ударной вязкостью, удельной теплоёмкостью, теплопроводностью, температуропроводностью) невозможно, поскольку при обработке резанием они проявляют себя комплексно, в сложном и не до конца выясненном механизме взаимного влияния.

Приводимые в справочной литературе [1] значения коэффициентов обрабатываемости Кобр различных материалов (будем называть их «справочными» или «табличными») получены по так называемому «классическому методу» – в результате длительных стойкостных испытаний, направленных на установление значения скорости резания v60, м/мин, заданного материала, при которой эталонный резец в эталонных условиях имеет стойкость Т = 60 мин, и соотнесения этой скорости к скорости резания vэт.60, м/мин, эталонного материала (сталь 45, σв = 650 МПа, НВ 179) в тех же условиях.

Методика «классических» стойкостных испытаний регламентирована стандартом ISO 3685:1993 и применяется главным образом в отношении новых конструкционных материалов. Табличными значениями Кобр пользуются в технологической практике машиностроительных предприятий для расчёта оптимальной скорости резания заготовок из соответствующего материала. Истинные же величины обрабатываемости так или иначе отличаются от справочных ввиду «разброса» физико-механических и теплофизических свойств материала среди разных заготовок внутри партии, либо между партиями заготовок. В единичном и ремонтном производстве зачастую значения свойств материала не гарантированы или вовсе не известны. К такому «разбросу» приводят, например, любые отклонения от номинальных технологических условий предшествующей формообразующей и термической обработки заготовок (литьё, ковка, горячая штамповка, сварка, резка, отжиг, нормализация, отпуск, старение, цементация), реальных условий их складирования и хранения, другие случайные факторы. Поэтому использование табличных значений коэффициентов Кобр неизбежно влечёт погрешность при назначении скорости резания и, как следствие, приводит к уменьшению фактической стойкости инструмента, либо наоборот – к недоиспользованию его ресурса и необоснованному снижению производительности [2].

Проведение длительных стойкостных испытаний для установления обрабатываемости материала из каждой партии заготовок в условиях предприятия трудно реализуемо и экономически нецелесообразно. На производстве важно иметь надёжные методы ускоренного определения обрабатываемости, позволяющие для конкретной заготовки или партии заготовок назначать или корректировать технологические режимы с позиций полноценного использования режущего инструмента, обеспечения максимальной производительности и качества обработки.

Цель исследования: на основе геометрических, кинематических, энергетических закономерностей процесса резания разработать и апробировать ускоренный метод определения обрабатываемости конструкционных материалов, который в силу своей надёжности и простоты был бы реализуем в производстве и использовался для обоснованного назначения (корректировки) технологических режимов обработки заготовок в условиях нестабильности или неизвестности истинных значений их физико-механических и теплофизических свойств.

Материалы и методы исследования

Ключевым вопросом является трактовка самого понятия обрабатываемости конструкционного материала, а вернее – наиболее корректное понимание этого термина с позиций закономерностей протекания процесса резания.

Табличные значения коэффициентов обрабатываемости Кобр различных конструкционных материалов, имеющиеся в справочной литературе, получены экспериментальным путём с использованием эталонных токарных резцов. Указывается, что значения Кобр могут применяться для расчёта оптимальной скорости резания не только при точении, но и при других видах обработки материала. Последнее утверждение сомнительно, поскольку в основе каждого вида обработки лежит тот или иной метод формообразования с присущими ему геометрическими, кинематическими, энергетическими закономерностями. Например, точение и сверление протекают по методу следа, в то время как большинство безвершинных инструментов формирует обработанную поверхность методом касания, а червячные фрезы, зуборезные долбяки, гребёнки и резцы работают по методу огибания.

При проведении «классических» стойкостных испытаний на обрабатываемость того или иного материала устанавливали скорость резания, соответствующую 60-минутной стойкости эталонного резца, тогда как нормативный период экономической стойкости реальных лезвийных инструментов может существенно отличаться от 60 мин и зависит от типа производства, цели технологического перехода (черновой, получистовой, чистовой), наличия или отсутствия СОЖ, технических характеристик и возможностей оборудования.

Таким образом, понятие обрабатываемости резанием не может трактоваться исключительно как постоянное свойство конструкционного материала в отрыве от конкретного вида и условий обработки. Обрабатываемость следует понимать комплексно – и как характеристику материала, зависящую от его свойств, и как характеристику технологического воздействия на материал. Однако это вовсе не означает, что величины Кобр обязательно определять индивидуально для каждого вида обработки резанием, для чего понадобилось бы создавать и стандартизировать не только эталонные резцы, но и эталонные свёрла, фрезы, протяжки, метчики и т.д., а сами испытания на обрабатываемость превратились бы в бессмысленную череду однотипных дорогостоящих экспериментов. Целесообразнее сформулировать качественный классификационный признак, в соответствии с которым многообразие существующих видов обработки материалов лезвийными инструментами можно было бы разделить на некоторое число групп в зависимости от кинематики резания и геометрических особенностей контакта режущего лезвия с заготовкой.

Таким классификационным признаком может выступать закономерность изменения мощности резания N во времени рабочего хода инструмента τ [3]. Можно сформулировать, по крайней мере, четыре типовые схемы изменения мощности во времени N = N(τ) для известных видов обработки резанием (табл. 1). Если при определении обрабатываемости различных материалов количественные факторы процесса резания (глубину резания, скорость резания, скорость подачи, марку инструментального материала, геометрические параметры режущей части инструмента и др.) сделать одинаковыми (эталонными), то предложенные схемы изменения мощности во времени будут выступать в качестве характеристики вида обработки, влияющего на обрабатываемость в силу своих геометрических, кинематических и энергетических особенностей. Эти схемы были использованы нами при создании ускоренных методов определения обрабатываемости конструкционных углеродистых и легированных сталей.

Таблица 1

Схемы изменения мощности резания во времени

|

Закономерность изменения мощности резания |

Типовая схема изменения мощности резания |

Виды лезвийной обработки |

Работа резания Ац за время τц одного цикла изменения мощности |

|

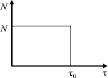

Мощность постоянна (установившийся режим) |

|

Точение продольное цилиндрическое; сверление; строгание и долбление на станках с гидравлическим или реечным приводом; нарезание резьбы резцами |

|

|

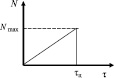

Мощность монотонно возрастает до максимального значения Nmax и интенсивно убывает |

|

Точение торцовое от центра заготовки; осевая обработка отверстий; фрезерование против подачи; зубофрезерование дисковой фрезой |

|

|

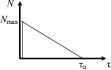

Мощность интенсивно возрастает до максимального значения Nmax и монотонно убывает |

|

Точение торцовое к центру заготовки; отрезка резцом; фрезерование по подаче |

|

|

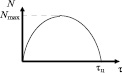

Мощность изменяется по параболическому графику |

|

Строгание и долбление на станках с кулисным приводом; протягивание и прошивание; разрезание; фрезерование торцовое симметричное и асимметричное двустороннее; зубострогание; зубофрезерование пальцевой фрезой |

|

К известным экспресс-методам определения обрабатываемости относятся метод А.С. Кондратова, метод эквивалентной интенсивности износа, метод торцовой обточки или конического точения, однако все они, как и «классический», основаны на построении диаграммы «стойкость эталонного резца – скорость резания» [4]. Некоторые исследователи для количественной оценки обрабатываемости предлагают ограничиться простым измерением величины тангенциальной силы резания Pz, Н, или мощности резания N, Вт. Однако сами по себе значения Pz и N недостаточно полно характеризуют процесс обработки, так как не учитывают закономерности своего изменения во времени и результат обработки – массу, объём снятой стружки или площадь обработанных поверхностей.

Для наиболее полной оценки обрабатываемости нами предлагается показатель удельной работы резания е, Дж/мм3, включающий в себя большее число технологических параметров и равный отношению работы Арез, Дж, совершаемой эталонным режущим инструментом, к результату выполнения этой работы – объёму стружки V, мм3, за время рабочего хода:

(1)

(1)

где П – производительность стружкообразования (минутный съём), мм3/мин.

Формула (1) позволяет рассчитать удельную работу резания при постоянстве мощности резания во времени (табл. 1, схема 1). Если учитывать фактор нестабильности мощности резания и её закономерного изменения N(τ) по одной из предложенных типовых схем (таблица 1, схемы 2-4), то расчётное выражение удельной работы резания приобретает вид

(2)

(2)

где nц – число циклов изменения мощности за время рабочего хода; Ац – работа, совершаемая эталонным инструментом за время τц, мин, одного цикла полного изменения мощности N(τ); kN – коэффициент аппроксимации, позволяющий рассчитать величину Ац как площадь под графиком N = N(τ) для соответствующей типовой схемы изменения мощности (табл. 1); Nmax – максимальное значение мощности резания за один цикл её изменения, Вт.

Удельная работа резания е, Дж/мм3, представляет собой количество энергии, затрачиваемой режущим клином на пластическое деформирование срезаемого слоя и отделение в виде стружки единицы объёма материала. В случае стабилизации режимов обработки (эталонные условия испытаний) удельная работа резания может рассматриваться как энергетический показатель обрабатываемости, учитывающий физико-механические и теплофизические свойства материала (комплексно они характеризуются значением мощности резания N), а также результат обработки (производительность П) и характерные особенности процесса резания (соответствующая схема изменения мощности во времени и коэффициент аппроксимации kN). Чем меньше величина удельной работы резания в эталонных условиях, тем лучшей обрабатываемостью обладает материал. Как и в случае «классических» стойкостных испытаний, представляется целесообразным соотнести значение удельной работы резания e, Дж/мм3, испытуемого материала к удельной работе резания eэт, Дж/мм3, материала, принятого за эталон (сталь 45, σв = 650 МПа, НВ 179):

(3)

(3)

Результаты исследования и их обсуждение

Исследования обрабатываемости материалов с использованием показателя удельной работы резания были осуществлены применительно к получистовому точению заготовок из шести марок углеродистых и легированных конструкционных сталей группы ISO-P (табл. 2). Эталонным инструментом являлся резец с пластиной сплава СТ15М (Т15К6), передний угол γ = +5 °, задний угол α = 10 °, углы в плане φ = φ1 = 45 °, угол наклона кромки λ = +6 °, радиус при вершине rε = 0,8 мм. Величина мощности резания N, Вт, фиксировалась анализатором электропотребления AR.5M и промышленным ваттметром. Методика испытаний более подробно описана в [5].

Таблица 2

Результаты определения коэффициентов обрабатываемости Кобр конструкционных сталей с использованием показателя удельной работы резания

|

Марка стали |

Состояние материала |

Механические свойства материала образца |

Удельная работа резания е, Дж/мм3 |

Коэффициенты обрабатываемости Кобр, полученные |

||

|

Твёрдость НВ |

Прочность σв, МПА |

по «классическому» методу испытаний [1, 2] |

по ускоренному методу испытаний (формула (4)) |

|||

|

45 |

Горячекатаный |

170–179 |

650 |

1,87 |

1,00 |

1,00 |

|

60 |

Нормализованный |

235–241 |

690 |

2,53 |

0,70 |

0,74 |

|

20Л |

Отливка |

120–126 |

420 |

1,13 |

1,50 |

1,65 |

|

35Х |

Горячекатаный |

163 |

620 |

1,46 |

1,20 |

1,28 |

|

30ХГСА |

Закалка, отпуск |

225–229 |

720 |

2,92 |

0,70 |

0,64 |

|

35ХМА |

Закалка, отпуск |

245 |

810 |

2,15 |

0,80 |

0,87 |

Значения коэффициентов обрабатываемости указанных в табл. 2 сталей группы ISO-P, полученные по ускоренному методу испытаний с использованием показателя удельной работы резания, отличаются от значений, приводимых в справочной литературе и полученных в результате других экспериментальных исследований [6], не более чем на 6–8 %.

Заключение

Использование показателя и уточнённой методики определения удельной работы резания (формула (2)) позволило разработать ускоренный метод установления обрабатываемости резанием, дающий для конструкционных сталей группы ISO-P устойчивую сходимость со справочными значениями. В условиях «разброса» или неизвестности реальных значений физико-механических свойств обрабатываемых материалов предложенный метод позволяет избежать проведения трудоёмких стойкостных испытаний, что делает его пригодным для производственных условий. Установление действительного значения коэффициента обрабатываемости материала открывает возможность назначать или обоснованно корректировать технологические режимы обработки (в первую очередь скорость резания) конкретной заготовки, либо партии однотипных заготовок (поковок, отливок, проката), обеспечивая наиболее полное использование ресурса режущего инструмента.

Определение величины удельной работы резания через показатели мощности и минутного съёма стружки на современных станках с ЧПУ или обрабатывающих центрах возможно осуществлять непосредственно в ходе выполнения операции – в течение времени рабочего хода инструмента. Это открывает возможность отслеживать текущее состояние заготовки с учётом изменчивости её физико-механических свойств, осуществлять адаптивное управление технологическими режимами обработки по каналам обратной связи с целью поддержания рациональных условий резания, соответствующих текущему значению обрабатываемости.

Возможность применения ускоренного метода определения обрабатываемости на основе показателя удельной работы резания в отношении других групп конструкционных материалов (коррозионно-стойких сталей ISO-M, чугунов ISO-K, цветных сплавов ISO-N, жаропрочных сплавов ISO-S, материалов высокой твёрдости ISO-H, композиционных материалов ISO-O) требует дополнительной верификации.