Все более актуальными становятся вопросы, связанные с утилизацией отходов, в том числе утилизацией серы, образующейся как отход переработки нефти и газа. С этой точки зрения одним из важнейших направлений научно-технического развития является создание и внедрение новых технологий и материалов, обеспечивающих ресурсосбережение и отвечающих требованиям экологии. Объем производства серы в мировой практике показывает, что с каждым годом рынок серы имеет тенденцию превышения производства над потреблением. В России основным источником таких техногенных отходов является Астраханский газоперерабатывающий завод, ежегодно выпускающий 3 млн т серы. В Татарстане так же ежегодно образуется более 300 т серных отходов на Минибаевском ГПЗ, а с вводом Нижнекамского НПЗ по прогнозам производство серы достигнет до 200 тыс. т. [1]. Все вышеуказанное говорит о том, что сера – это доступный и дешевый материал, который в совокупности со своими специфическими свойствами является превосходным ресурсом для применения его в строительстве. Еще одним важным направлением является нахождение путей применения многотоннажных золошлаковых отходов (ЗШО) тепловых электростанций, под которые отводятся значительные площади и которые создают угрозу экологической безопасности республики Татарстан. Ежегодная выработка ЗШО в России составляет около 30,4 млн т, образующихся на 350 угольных ГРЭС и ТЭЦ. Из них 80 % ЗШО идет в отвалы, емкость большинства которых уже на 2015 г. практически исчерпала себя, и только 13 % утилизируются. Между тем они представляют собой доступное дешевое и недефицитное сырье [2]. Использование ЗШО в качестве наполнителя в бетоны позволяет перерабатывать до 17 млн т этих отходов [3, 4]. Их применение обусловлено как зерновым и химическим составом, так и физико-механическими характеристиками отходов ТЭЦ [5]. Производство серных бетонов на основе ЗШО – это одно из направлений использования серы в строительстве, обеспечивающих с экономической точки зрения снижение себестоимости выпускаемой продукции, а с экологической – уменьшение нагрузки на окружающую среду.

Серный камень на основе серы без химических добавок отличается значительной усадкой и невысокой прочностью. Для получения более прочного серного вяжущего, расплав серы модифицируют порошком и химическими добавками. Состав серных вяжущих определяют исходя из условия получения безусадочной структуры серного камня наибольшей прочности в результате физической модификации высокодисперсными наполнителями. Введение в состав расплава серы ЗШО снижает расход серы, содействует упрочнению и стабилизации структуры и свойств серного вяжущего [6]. Для улучшения механических и эксплуатационных свойств в серное вяжущее вводят различные добавки – модификаторы [7]. С точки зрения научных исследований и практического применения перспективными являются серные материалы с использованием модифицирующих соединений, например таких как хлорид фосфора (III). Выбор его в данной работе в качестве модификатора технологии серных бетонов обусловлен тем, что он, являясь кислотой Льюиса, способен в серном расплаве инициировать образование коротких цепочек серы, положительно влиять на вязкость расплава, тем самым повышать технологичность процесса и приводить к формированию оптимальной структуры материала.

Таким образом, переработка дешевых серных и золошлаковых отходов экономически целесообразна.

Основной целью данной работы является исследование возможности утилизации отходов нефтегазового комплекса и золошлаковых отходов ТЭЦ при изготовлении серных бетонов в присутствии хлорида фосфора. Серобетон - композиционный материал, который отличается от обычного бетона тем, что он пропитан модифицированным расплавом серы [8]. В качестве наполнителей используют строительный песок и золошлаковые отходы ТЭЦ.

Особенностью изготовления серных бетонов является их способ получения по так называемой «горячей» технологии, по которой исходные компоненты до перемешивания подогреваются до 140 ± 5 °С. Перед приготовлением все составляющие высушивают, измельчают и подвергают тонкому помолу (на шаровой мельнице) до тонины <0,5 мм. Кроме того, при приготовлении серобетонной смеси не используется вода. Расплав серы в композиции выполняет роль жидкой фазы и определяет все основные технологические показатели смеси (подвижность, удобоукладываемость). Взятые в определенных соотношениях измельченные серу, песок и ЗШО смешивают до однородной массы и нагревают при температуре 160 °С в течение 30 минут после расплавления серы.

Использование модифицирующих добавок является одним из перспективных направлений, позволяющих целенаправленно управлять технологическими свойствами серобетонных смесей и физико-механическими свойствами затвердевшего материала [9].

Одним из недостатков серы является высокая вязкость серного расплава. Мы предположили возможность снижения вязкости, повышения технологичности процесса и увеличения прочностных характеристик серного композиционного материала путем введения модификатора хлорида фосфора (III) при его приготовлении.

Наиболее интересным с точки зрения исследований, является изучение влияние модифицирующей добавки на вязкость серы, которая изменяется в широких пределах от температуры расплава и от которой напрямую зависят свойства серы и серного бетона.

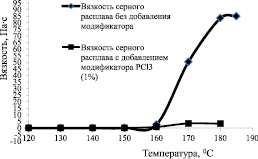

На рис. 1 представлена зависимость вязкости расплава серы от температуры.

Плавление серы происходит в интервале температур 112–119,3 °С (в зависимости от модификации и чистоты образца). При этом с увеличением температуры до 155 °С вязкость расплава уменьшается и возрастает в несколько раз в интервале температур 155–187 °С. Затем снова наступает спад. Такое поведение связано с молекулярным строением расплава серы. Под действием температуры кольцеобразные молекулы серы разрываются и образуют короткие линейные цепи с низкой вязкостью. Повышение вязкости при 158 °С говорит о полимеризации, в результате которой формируются молекулы в виде длинных цепей из миллионов атомов серы. При дальнейшем росте температуры возникают процессы деструкции и длина цепочек уменьшается, что, в свою очередь, приводит к понижению вязкости расплава.

При введении модификатора - хлорида фосфора (III) в расплав серы вязкость значительно снижается по сравнению с расплавом без добавки. Это говорит о том, что при введении модификатора понижается энергия связи в серном цикле, ослабляется и разрывается связь между атомами серы, в результате чего образуются короткоцепные радикалы (S4 и S6) по сравнению с чистым серным расплавом, в котором радикалы представлены главным образом S8. Таким образом, можно увидеть, что введение 1 %-ного хлорида фосфора (III) обеспечивает уменьшение вязкости в широком интервале температур и способствует более полному смачиванию компонентов серного бетона расплавом серы.

Смачивание – это одно из важнейших параметров, обеспечивающее полное взаимодействие компонентов смеси между собой и образующее однородную, плотную смесь серного бетона.

Рассмотрим и проанализируем результаты испытаний образцов бетона на физико-механические показатели: прочность при сжатии, водопоглощение, плотность при введении модификатора хлорида фосфора (III) в расплав серы.

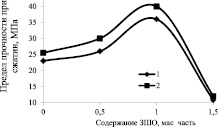

В работе были изготовлены и исследованы различные композиции «сера: песок: ЗШО» с разными соотношениями компонентов. Как показывают результаты испытания, прочность образца серного бетона с соотношением «сера: песок: ЗШО» - 1:0,5:1 имеет лучшие прочностные характеристики, по сравнению с образцами с соотношением «сера: песок: ЗШО» - 1:0:1 и «сера: песок: ЗШО» - 1:1:0. Но с дальнейшим увеличением количества золошлаковых отходов в составе серобетонной смеси прочность образцов снижается. Это обусловлено увеличением пористости материала. Основным преимуществом использования и песка и золошлаковых отходов является то, что при добавлении ЗШО, обладающего сильно развитой поверхностью, к песку, имеющему более крупные зерна, происходит распределение мелких зерен между крупными, что обеспечивает более полное их уплотнение. В результате введения расплава серы он проникает в оставшиеся пустоты, проявляются силы поверхностного взаимодействия и смесь приобретает связанность.

Однако, несмотря на это, все композиции имеют пониженную прочность. Мы предположили, что при добавлении наполнителя и введения модификатора хлорида фосфора, за счет лучшего взаимодействия компонентов и улучшения поверхностных факторов на границе сера: песок: ЗШО, удастся устранить этот недостаток.

Из рис. 2 видно, что с добавлением модифицирующей добавки PCl3 (1 %) отмечается увеличение прочности образцов на 10–15 % по сравнению с прочностью образцов без модификатора.

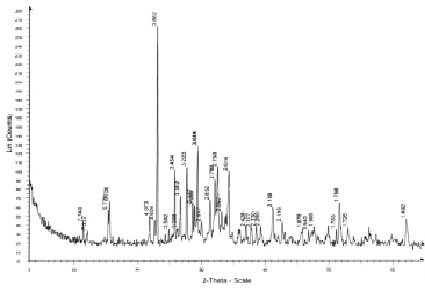

С целью выявления возможности химического взаимодействия компонентов был проведен рентгенофазовый анализ (рис. 3) модифицированного хлоридом фосфора серного бетона с соотношением компонентов S:П:ЗШО = 1:0,5:1. Как видно из рентгенограммы образца серного бетона, он представлен в основном кристаллическими фазами ромбической серы, кварца, сульфида кальция CaS и незначительного количества этрингита Ca6Al2(SO4)3 (OH)12×26H2O.

Рис. 1. Изменение вязкости серного расплава без добавления модификатора и с добавлением PCl3 (1 %)

Рис. 2. Зависимость прочности на сжатие серного бетона от содержания ЗШО: 1 – без модификатора; 2 – при добавлении модификатора PCl3 (1 %)

Рис. 3. Рентгенограмма образца серного бетона с соотношением компонентов S:П:ЗШО = 1:0,5:1, модифицированного 1 % хлоридом фосфора

Полученные результаты указывают на химическое взаимодействие серы и основного оксида кальция с образованием его сульфида, что также способствует упрочнению материала.

Материалы, получаемые с использованием данного модификатора, имеют наилучшие значения по прочности и эксплуатационным свойствам, результаты которых приведены в таблице.

Как видно из таблицы, введение 1 % PCl3 приводит к снижению величины водопоглощения серного бетона. Водопоглощение этих образцов не превышает 1 %, что соответствует требованиям ГОСТа. Повышение водостойких свойств серных бетонов, полученных при введении модифицирующей добавки PCl3, можно объяснить также вкладом самого модификатора. Со значительным снижением вязкости увеличилась смачивающая способность серного расплава, повысилась технологичность, что обеспечивает более полное перемешивание компонентов и формирование однородной, беспористой структуры с высокой прочностью, плотностью и водостойкостью.

Сравнительная характеристика прочностных и эксплуатационных свойств оптимальных образцов цементного бетона, содержащих ЗШО и пропитанных в модифицированном серном расплаве

|

Модификатор, мас. % |

Содержание серы |

Плотность, г/см3 |

Прочность, МПа |

Водопоглощение, % |

Коэффициент устойчивости |

||||

|

5 % HCl |

5 % H2SO4 |

5 % CaCl2 |

5 % NaCl |

5 % MgSO4 |

|||||

|

PCl3 0 % |

30 |

1,34 |

26,5 |

3,1 |

0,922 |

0,913 |

0,935 |

0,929 |

0,928 |

|

30 |

2,098 |

35,7 |

4,8 |

0,923 |

0,917 |

0,938 |

0,934 |

0,926 |

|

|

PCl3 1 % |

29 |

2,128 |

30,6 |

0,52 |

0,977 |

0,962 |

0,995 |

0,986 |

0,975 |

|

29 |

2,324 |

40,1 |

0,6 |

0,969 |

0,959 |

0,992 |

0,985 |

0,978 |

|

Отсюда следует, что максимальной прочностью обладают образцы с соотношением компонентов S:П:ЗШО – 1:0,5:1, модифицированные 1 % PCl3. Модифицированный образец этого состава имеет более высокую прочность, а также высокую плотность и низкое водопоглощение.

Таким образом, модифицирующая добавка выполняет роль электрофильного активатора раскрытия серного кольца, образования подвижных короткоцепных радикалов, тем самым понижая вязкость и поверхностное натяжение расплава и повышая его технологические свойства. В результате улучшается смачиваемость частиц минерального наполнителя серным расплавом, что способствует получению высокопрочных беспористых серных бетонов.

Поэтому серный бетон прежде всего находит свое применение в тех областях строительства, где от материала или конструкции требуются высокие показатели морозо- и атмосферостойкости, стойкости к агрессивным средам, проницаемости. То есть в таких конструкциях, как дорожные плитки, бортовые камни, дорожные ограждения и т.д.