В современном мире одной из наиболее активно развивающихся отраслей промышленности является строительная индустрия. Предприятия по производству строительных материалов и изделий относятся к одним из самых крупнотоннажных, а их продукция в последние годы остается одной из самых востребованных.

В связи с этим в настоящее время развиваются процессы производства строительных материалов и изделий, совершенствуются оборудование, технологии и составы сырьевых смесей для повышения производительности и качества при одновременном снижении себестоимости. Расширяется и ассортимент продукции, выпускаемой предприятиями отрасли строительного производства. В этой отрасли широко применяются как традиционные натуральные материалы, к которым относятся керамика, стекло, минеральные вяжущие вещества (в первую очередь цемент), дерево и металл, так и синтетические материалы, к которым относятся полимеры, резины, органические вяжущие (битум, деготь и др.) и различного рода композиционные материалы [1–3].

Большинство строительных материалов и изделий отличаются высокой плотностью, а следовательно, создают нагрузку на фундамент и несущие конструкции, характеризуются невысокими значениями прочности на изгиб и растяжение, а также низкой стойкостью к агрессивным средам [3–5]. Эти недостатки могут быть сведены к минимуму за счет использования полимерных композиционных материалов, в которых полимерные связующие придают легкость и химическую стойкость, а наполнители повышают прочностные характеристики [6, 7]. Стоит отметить, что и полимерным композиционным материалам свойственны недостатки, которые заключаются в явлении старения и горючести полимерных связующих, что снижает эффективность их применения в качестве строительных материалов и изделий. Однако, эти недостатки также могут быть уменьшены за счет применения негорючих наполнителей и специальных добавок в полимерные связующие (антипиренов, стабилизаторов и др.). Еще одним недостатком полимерных композиционных материалов является их сравнительно высокая стоимость, которая может быть снижена за счет использования дешевых наполнителей, в том числе на основе отходов, и применения в качестве связующих вторичного полимерного сырья [8, 9].

Авторами данной работы ранее проводились эксперименты по разработке способа получения облицовочного композиционного материала, в котором связующим являлся непластифицированный поливинилхлорид (НПВХ), получаемый путем растворения отходов потребления изделий из данного полимера в метиленхлориде, а наполнителем являлся стеклобой, также получаемый из отходов потребления. В результате было установлено, что наибольшее значение прочности на сжатие и наименьшее значение водопоглощения разрабатываемого материала могут быть получены при соотношении НПВХ : метиленхлорид в растворе связующего равном 1 : 2, при введении 40 мас. % наполнителя и при давлении прессования, равном 8 МПа [10, 11].

Целями данной работы являлись изучение зависимостей основных физико-механических и эксплуатационных свойств разрабатываемого композиционного материала от количества наполнителя в составе сырьевой смеси и определение количества наполнителя, обеспечивающего высокое качество получаемых изделий и соответствие свойств материала требованиям, предъявляемым к облицовочным материалам.

Материалы и методы исследования

В состав сырьевой смеси для получения разрабатываемого полимерного композиционного материала входили полимерное термопластичное связующее, дисперсный наполнитель и растворитель.

Для получения термопластичного связующего применялись отходы НПВХ, представляющие собой отходы производства строительных профилей (стыковочных профилей и плинтусов) и отделочных стеновых панелей. Выбор данных отходов и полимера обоснован крупнотоннажностью производства и востребованностью указанных изделий, большими объемами накопления отходов НПВХ. Также стоит учитывать, что НПВХ отличается прочностью, низким водопоглощением и относится к трудногорючим веществам, что важно для облицовочных материалов, и относится к нетермостабильным полимерам [9, 12, 13], а значит, его растворение и холодная переработка позволят исключить вероятность деструкции при получении изделий.

В качестве наполнителя применялись отходы потребления листового оконного стекла (далее – стеклобой) следующего состава (в мас. %): SiO2 = 73,5; CaO = 7,4; MgO = 1,9; Na2O = 11,1; K2O = 5,2; Al2O3 = 0,9 [11]. Выбор стеклобоя, как и в случае выбора связующего, объясняется наличием большого количества данных отходов, образующихся в результате хозяйственно-бытового потребления стекольных изделий, производство которых характеризуется большими объемами [14, 15]. Стеклобой как материал для получения композиционных материалов отличается прочностью, водостойкостью и негорючестью, а следовательно, может быть использован для получения облицовочных материалов.

Для перевода термопластичного связующего в жидкое состояние применялся метилен хлористый технический (МХ) первого сорта по ГОСТ 9968-86 с содержанием основного вещества 98,8 %. Этот растворитель отличается хорошей растворяющей способностью, связанной с малым мольным объемом, который позволяет молекулам растворителя легко проникать между молекулами полимера и ускоряет процесс растворения. Высокая летучесть и низкая температура кипения метиленхлорида позволяют легко удалить растворитель при термообработке. К преимуществам метиленхлорида также относятся трудногорючесть, невысокая токсичность (4 класс опасности) и низкая по сравнению с большинством растворителей стоимость.

При проведении исследований образцы разрабатываемой керамики получали по технологии холодного прессования [10, 11]. НПВХ и стеклобой предварительно измельчались с отбором фракций с размером частиц менее 0,63 мм и высушивались до постоянной массы. Затем НПВХ смешивали с МХ в соотношении 1 : 2 с получением раствора связующего, который в свою очередь перемешивали с заданным количеством наполнителя до получения однородной сырьевой смеси. Из полученной сырьевой смеси при удельном давлении 8 МПа формовали образцы композиционного материала, которые подвергали термической обработке при температуре 45–50 °С в течение 45 мин для удаления растворителя. Образцы по каждому составу сырьевой смеси изготавливали сериями по пять образцов.

Для получения зависимостей свойств разрабатываемого композиционного материала от содержания наполнителя и оценки результатов исследования у полученных образцов по стандартным для материалов строительного назначения методикам определяли плотность (ρ, кг/м3), водопоглощение (В, %), пористость (П, %), морозостойкость (М, циклы), прочность на сжатие (σсж, МПа) и изгиб (σизг, МПа), теплопроводность (λ, Вт/м• °С).

Результаты исследования и их обсуждение

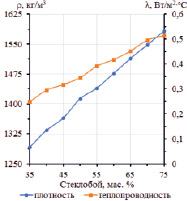

Как следует из данных, полученных в результате экспериментальных исследований, плотность и теплопроводность разрабатываемого материала (рис. 1, а) практически линейно повышаются с увеличением содержания стеклобоя, что связано с тем, что плотность и теплопроводность стеклобоя (2470–2500 кг/м3 и 0,6–0,7 Вт/(м• °С) соответственно) существенно выше, чем у НПВХ (1350–1430 кг/м3 и 0,15–0,175 Вт/(м• °С) соответственно). Следует отметить, что при содержании наполнителя не более 65 мас. %, теплопроводность материала оказывается ниже 0,46 Вт/(м• °С) и получаемый материал в соответствии с ГОСТ 530-2012 может быть отнесен к условно-эффективным, а при содержании наполнителя менее 50 мас. % теплопроводность материала снижается до значений, соответствующих эффективным по теплотехническим характеристикам изделий (0,24 < λ < 0,36).

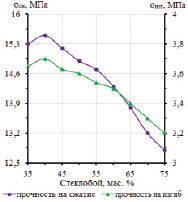

Из зависимостей прочностей на сжатие и изгиб от количества наполнителя в составе сырьевой смеси (рис. 1, б) следует, что данные свойства достигают максимальных значений при содержании 40 мас. % стеклобоя в составе сырьевой массы, а при дальнейшем повышении количества наполнителя начинают снижаться. Подобный характер зависимости объясняется тем, что при увеличении содержания стеклобоя до 40 мас. % наполнитель повышает прочность получаемого материала, образуя каркас из частиц стеклобоя, связанных между собой через слои НПВХ [11]. При более высоком содержании СБ из-за уменьшения количества связующего толщина слоев оказывается недостаточной для получения прочного каркаса. Одновременно с уменьшением толщины слоев начинают появляться частицы стеклобоя, не связанные между собой через слои НПВХ, что проявляется в резком снижении прочностных характеристик и в расслоении материала по высоте изделия.

а) б)

Рис. 1. Зависимость плотности и теплопроводности (а), прочности на сжатие и изгиб (б) материала от количества наполнителя

а) б)

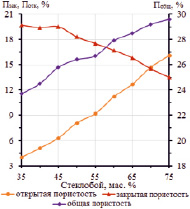

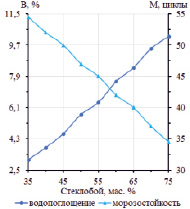

Рис. 2. Зависимость пористости (а), водопоглощения и морозостойкости (б) материала от количества наполнителя

В результате проведенных исследований также установлено, что с увеличением содержания стеклобоя в составе сырьевой смеси общая и закрытая пористости разрабатываемого полимерного композиционного материала повышаются, а закрытая пористость понижается (рис. 2, а). Поры в разрабатываемом материале образуются в первую очередь из-за наличия пузырьков воздуха на границе раздела фаз в системе наполнитель – связующее при перемешивании, которые сохраняются на последующих стадиях получения изделий и в самих изделиях из-за неидеальной адгезии связующего к частицам наполнителя и высокой вязкости связующего, препятствующее удалению пузырьков воздуха. Поры в материале также образуются в результате процессов кипения и удаления растворителя. При малом количестве наполнителя границы раздела фаз в системе наполнитель – связующее незначительны, а количества связующего достаточно для заполнения большинства пор и пустот в объеме материала и для перевода практически всех оставшихся пор в закрытые. С повышением количества наполнителя количество образующихся пор растет, а связующего для их заполнения и перевода в закрытую пористость оказывается недостаточно [11].

Из зависимостей водопоглощения и морозостойкости разрабатываемого материала от содержания наполнителя в составе сырьевой смеси (рис. 2, б) видно, что водопоглощение практически линейно повышается с увеличением количества наполнителя, что связано с повышением общей и открытой пористостей материала (рис. 2, а). В свою очередь повышение водопоглощения приводит к линейному снижению морозостойкости.

Следует отметить, что для отделочных и облицовочных материалов водопоглощение должно быть не менее 2 % и не более 5 % при отделке цоколей, или не более 9 % при отделке фасадов, или не более 16 % в случае внутренней облицовки стен. Морозостойкость материалов для наружной облицовки должна составлять не менее 40 циклов для облицовки фасадов и не менее 50 циклов для облицовки цоколей. Таким образом, разрабатываемый материал подходит для внутренней облицовки при всех рассматриваемых содержаниях наполнителя, для облицовки фасадов при содержании наполнителя не более 65 мас. % и для облицовки цоколей при содержании не более 45 мас. %.

По итогам проведенных исследований было выбрано количество наполнителя в составе сырьевой смеси, равное 40 мас. %, что позволяет после удаления метиленхлорида получить облицовочный композиционный материал, состоящий на 33,3 мас. % из НПВХ и на 66,7 мас. % из СБ, а также позволяет достичь наилучшего сочетания исследуемых свойств разрабатываемого материала для применения изделий из него в качестве облицовочных.

Заключение

В результате выполнения данной работы было установлено, что при введении в состав сырьевой смеси 40 мас. % стеклобоя в качестве наполнителя может быть получен полимерный композиционный материал, основные физико-механические и эксплуатационные свойства которого позволяют использовать его в производстве облицовочных изделий. Наряду со стеклобоем состав сырьевой смеси включает 20 мас. % отходов НПВХ и 40 мас. % метиленхлорида.

Указанный состав сырьевой смеси обеспечивает степень наполнения композиционного материала равной 66,7 мас. %. При этом плотность материала относительно невысокая, что снижает нагрузку, оказываемую облицовочными изделиями на несущие конструкции. Теплопроводность разработанного материала (0,295 Вт/м2• °С) позволяет отнести его к группе энергоэффективных, что способствует соблюдению современных теплотехнических норм и рациональному расходу строительных материалов. Прочностные характеристики материала сравнительно невысоки (σсж = 15,5 МПа и σизг = 3,7 МПа), однако сравнимы с керамическим кирпичом марки М150 (σсж = 15 МПа и σизг = 2,8 МПа), поэтому разработанный материал может применяться при отсутствии высоких механических нагрузок при эксплуатации. Водопоглощение (3,8 %) и морозостойкость (52 цикла) материала соответствуют требованиям, предъявляемым к материалам для наружной и внутренней облицовки стен зданий и сооружений. Таким образом, основные физико-механические характеристики материала позволяют использовать изделия из него для облицовки внутренних стен, фасадов и цоколей зданий и сооружений.