Одной из составляющих материальной базы цифровой экономики служит все более широкое применение гибких производственных систем (ГПС), способных в автоматическом режиме выпускать продукцию требуемого качества, в необходимом количестве в установленные сроки и при наименьшей себестоимости. Наиболее ответственным и наукоемким этапом создания ГПС являются предпроектные исследования, включающие переход от технических требований Заказчика к Техническому Заданию. Ошибки проектировщиков, допущенные при формировании Технического предложения, могут проявиться лишь при эксплуатации ГПС, а их исправление потребует неоправданных капитальных вложений. К подобного рода ошибкам следует отнести оценку возможных вероятностных возмущений, возникающих при функционировании системы из-за рассеяния длительности технологических и транспортных операций, вероятностных сбоев и отказов оборудования. Возникает актуальная научно-практическая задача разработки метода нормирования надежности работы оборудования и значений организационно-технических параметров системы в зависимости от допустимых потерь эффективности функционирования ГПС при эксплуатации.

Цель исследования: совершенствование процесса проектирования ГПС на основе нормирования надежности комплектующего оборудования.

Для достижения поставленной цели решены следующие задачи:

1) разработана компьютерная модель функционирования ГПС с учетом вероятностных возмущений производственного процесса;

2) проведены вычислительные эксперименты для исследования влияния надежности комплектующего оборудования на эффективность функционирования ГПС;

3) сформулирован метод нормирования надежности комплектующего оборудования при автоматизированном синтезе технического предложения по созданию ГПС.

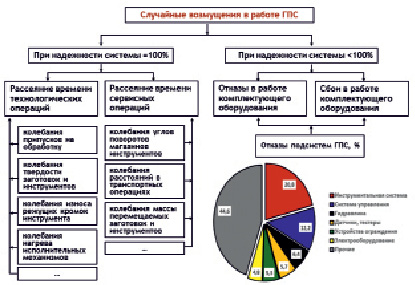

Обзор литературных источников, проведенный в работах [1–2], показал, что случайные возмущения, приводящие к рассеянию длительности технологических и сервисных операций, имеют место даже при гарантированной надежности всех элементов системы. Причинами таких возмущений являются колебания: припусков на обработку, твердости обрабатываемого материала и режущего инструмента, нагрева исполнительных механизмов, точности позиционирования исполнительных органов станка, массы перемещаемых заготовок и инструментов, расстояний транспортных операций [3–5]. Дополнительную стохастику создают вероятностные возмущения, вызванные сбоями и отказами в работе комплектующего ГПС оборудования [6] (рис. 1).

Рис. 1. Структурная схема случайных возмущений в работе ГПС

Для оценки эффективности проектируемой ГПС используется моделирование. Универсальные инструменты моделирования, такие как Arena, AnyLogic, GPSS, имеют интегрированные модули реализации множества законов распределения случайных величин. Однако недостатком таких систем является высокая трудоемкость создания таких сложных моделей, как модель ГПС. Специализированные программные продукты поддержки принятия решений при проектировании ГПС, разработанные в Аэрокосмическом институте ОГУ – приложения «Расписание», «PolyTrans», «FMS concept» – основаны на едином, глубоко проработанном детерминированном аппарате формализованного описания ГПС, позволяющем для множества входных технических, технологических и управленческих параметров системы оценить эффективность ее функционирования рядом показателей эффективности. Недостаток используемого аппарата – отсутствие возможности учета случайных возмущений производственного процесса. Таком образом, принято решение о доработке аппарата формализованного описания ГПС, применяемого в специализированных программных продуктах, модулями, позволяющими учитывать случайные возмущения, возникающие в процессе работы ГПС.

Разработка метода нормирования надежности оборудования ГПС

В процессе исследования выделены следующие цикловые составляющие, которые могут иметь собственные границы отклонения от номинальных значений и собственные законы распределения этих величин:

– tтр1 – время доставки заготовки к станку;

– tзв1 – время загрузки в пристаночный накопитель;

– tож1 – время ожидания обработки;

– tзв2 – время загрузки заготовки в рабочую зону;

– tобр – время обработки заготовки;

– tзв3 – время выгрузки детали в накопитель;

– tож2 – время ожидания в накопителе;

– tзв4 – время выгрузки на робокар;

– tтр2 – время транспортирования на склад;

– Tдет – общее время цикла изготовления детали.

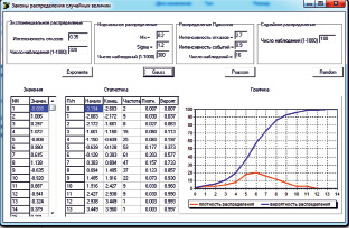

Для выделенных элементарных цикловых составляющих времени выполнения технологических и сервисных операций реализованы три закона распределения случайных величин, имеющих наибольшее распространение в практике: экспоненциальный, нормальный и Пуассона. Верификация математических моделей случайных возмущений выполнялась на специально разработанном для этого приложении, позволяющем оценить влияние вводимых параметров на кривые вероятностного распределения в соответствии с выбранными законами (рис. 2).

Рис. 2. Приложение для верификации математических моделей случайных возмущений

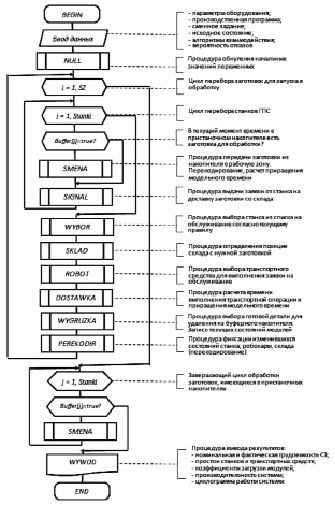

Рис. 3. Алгоритм имитационного моделирования с возмущениями

С применением разработанных модулей, реализующих законы распределения случайных величин, модифицирован базовый алгоритм имитационного моделирования, реализованный в специализированных программных продуктах поддержки принятия решений при проектировании ГПС (рис. 3).

Внесение усовершенствований в базовый алгоритм имитационного моделирования потребовало выполнения процедур верификации разработанного программного кода.

Верификация включала:

– оценку чувствительности приложения к изменению входных данных, при которой для различных данных фиксировались отличия в автоматически генерируемых циклограммах работы ГПС;

– формальные процедуры верификации, при которых оценивалось соответствие получаемых результатов логически ожидаемым;

– расчеты на тестовом примере, при которых программно получаемые результаты подвергались пошаговой проверке с помощью программы-калькулятора.

В результате выполнения процедур верификации установлено, что исходный код разработанного приложения адекватно и в полной мере соответствует используемым математическим моделям и алгоритмам.

С помощью разработанного приложения выполнены вычислительные эксперименты, направленные на выявление рекомендуемых проектных значений организационно-технических параметров Xi в зависимости от надежности P(Xi) соответствующего оборудования.

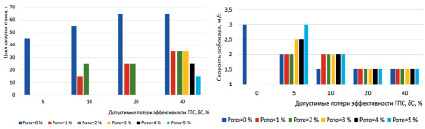

В качестве примера на рис. 4 представлены рекомендуемые значения длительности цикла загрузки станка и скорости перемещения робокара в зависимости от допустимых потерь срока окупаемости ГПС и вероятностей отказов указанного оборудования.

Рис. 4. Рекомендуемая длительность цикла загрузки станков и скорости робокара в зависимости от их отказов и потерь эффективности ГПС

Рис. 5. Метод нормирования надежности оборудования при проектировании гибких производственных систем

Рассмотрим результаты, приведенные на рис. 4, для заданного значения допустимых потерь срока окупаемости δС = 5,0 % относительно скорости перемещения робокара. Для робокара с вероятностью отказа Р ≤ 2,0 % достаточна скорость перемещения 2,0 м/с, для робокара с вероятностью отказа в диапазоне 3,0 ≤ Р ≤ 4,0 % необходима скорость, равная 2,5 м/с, а для робокара с вероятностью отказа Р = 5,0 % необходима уже скорость, равная 3,0 м/с, Соответственно, увеличиваются мощность привода, энергозатраты и стоимость оборудования. Разработанное приложение позволяет оценить подобным образом все организационно-технические параметры проектируемой ГПС.

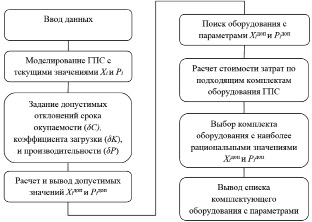

Тогда метод нормирования надежности оборудования при проектировании гибких производственных систем можно представить в виде алгоритма, приведенного на рис. 5.

Выводы

Предложенный метод нормирования надежности оборудования, применяемый при проектировании ГПС, позволил выявить интервалы допустимых значений организационно-технических параметров Xi и надежности P(Xi), рекомендуемые при формировании Технического предложения по созданию ГПС, например:

– максимальная эффективность при вероятности отказа работы транспортного средства Ротс < 5,0 % достигается при скорости робокара Vтс ≥ 2,0 м/с. При Ротс = 5,0 – 10,0 % рекомендуется Vтс = 2,5 – 3,0 м/с, при Ротс > 10,0 % потери эффективности ГПС резко возрастают: для Ротс = 40,0 % и Vтс = 3,0 м/с увеличение срока окупаемости составит ΔС = 38,5 %;

– длительность цикла загрузки станка рекомендуется в пределах Тсм = 15 – 35 с при вероятности отказов основного технологического оборудования Рото = 0 %, однако при Тсм = 15 с и Рото > 5,0 % потери по сроку окупаемости составляют уже ΔС = 37,1 %.

Выявленные с применением разработанного метода нормирования надежности оборудования ГПС зависимости позволяют эффективно варьировать организационно-технические параметры системы для подбора варианта, удовлетворяющего техническому заданию с минимальной стоимостью.