Батанный механизм ткацкого станка предназначен для подвода и уплотнения (прибоя) уточной нити к опушке вырабатываемой ткани. При этом он обеспечивает движение прокладчика утка по брусу батана в зеве нитей основы; производит прибивание бердом проложенных уточин к опушке вырабатываемой ткани; осуществляет размещение нитей основы посредством зубьев берда по заправочной ширине ткацкого станка, устанавливая тем самым заправочную ширину ткани и ее плотность по основе.

Цель исследования заключается в систематизации существующих конструкций механизмов формирования ткани в ткацких станках специального назначения путем проведения их сравнительного анализа.

Материалы и методы исследования

Изучение механизмов формирования ткани, выбранных в качестве объекта исследования, показывает, что их можно классифицировать по виду прибоя утка (способу подвода и уплотнения утка); виду (типу) приводного механизма; кратности воздействия на формируемый элемент ткани.

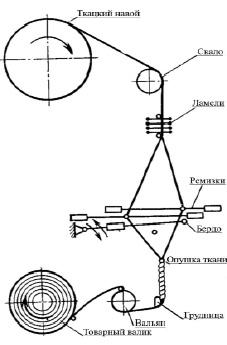

Упрощенная технологическая схема изготовления ткани на ткацком станке приведена на рис. 1. Различия конструктивных параметров механизмов формирования ткани приведут к появлению специфических свойств выпускаемой продукции.

Рис. 1. Упрощенная технологическая схема изготовления ткани

На рис. 2 представлена разработанная уточненная классификация батанных механизмов, в которой к тому же выделены серым фоном виды (типы) батанных механизмов, в наибольшей степени используемых в ткацких станках специального назначения [1]. К этим механизмам относятся рычажные, кулачковые и кулачково-рычажные механизмы с использованием одно- или двухприбойного способа формирования элемента ткани.

Рис. 2. Уточненная классификация батанных механизмов

Подвести и прибить уточную нить к опушке вырабатываемой ткани можно периодическим и непрерывным способами. В первом случае уточина периодически подводится и прибивается к опушке вырабатываемой ткани. Во втором случае – при непрерывном формировании элемента ткани за движущимся прокладчиком утка, технологические операции подвода и прибоя уточных нитей и зевообразования совмещены по фазам движения. Таким образом появляется возможность непрерывного и одновременного прокладывания, подведения и прибоя к опушке вырабатываемой ткани нескольких уточин.

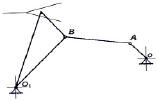

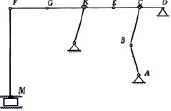

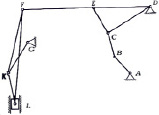

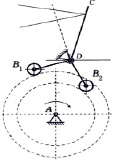

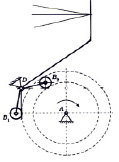

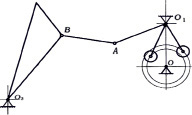

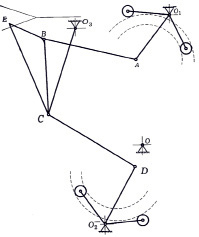

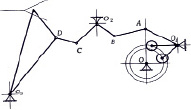

Батанные механизмы с периодическим (фронтальным) прибоем уточины имеют самые различные конструктивные схемы. По виду (типу) приводного механизма их можно разделить на рычажные, кулачковые, кулачково-рычажные и с приводом от индивидуального двигателя. Схемы батанных механизмов, в наибольшей степени используемых в данных ткацких станках, изображены на рис. 3, где кинетические пары механизмов обозначены буквами.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3. Основные схемы батанных механизмов

1

3

5

7

8

2

4

6

9

При выработке тяжелых технических тканей, как правило, используют батанные механизмы рычажного типа, так как они могут обеспечить инерционный прибой путем создания необходимого момента инерции масс. В результате конструктивных особенностей звеньев этих механизмов (в том числе размеры и массы звеньев) существуют сравнительно большие границы варьирования моментом инерции масс звеньев, что предоставляет ресурс вырабатывать достаточно широкий спектр тканых изделий.

В рычажных батанных механизмах в соответствии с количеством звеньев можно выделить четырехзвенные, шестизвенные и др.

В отечественных ткацких станках типа АТ, ТЛ-2/70, СТР-120 (рис. 3, схема 1); ТЛБ, ТЛБК и АЛТБ (рис. 3, схема 2) нашли применение батанные механизмы с четырьмя звеньями.

На широких ткацких станках типа АТ в шерстоткачестве, а также на специальных станках типа СТР-8-250, СТР-4-180 (рис. 3, схема 8) используют шестизвенные батанные механизмы. Этот тип батанного механизма обеспечивает возможность существенно увеличить время прокладки утка по сравнению с четырехзвенным механизмом.

При выработке широких тяжелых тканей на челночных станках и для выработки лент на станках ТЛБК-4-150 применяют восьмизвенный рычажный батанный механизм (рис. 3, схема 3). Для выработки тканых металлических сеток на станках UDWZ и ТП-100-М используют другую конструкцию восьмизвенного батанного механизма (рис. 3, схема 4).

По кратности R воздействия на формируемый элемент ткани механизмы подвода и уплотнения уточных нитей делятся: на одноприбойные (R = 1, рис. 3, схемы 1 и 2); двухприбойные (R = 2, рис. 3, схемы 3 и 4); многоприбойные (R > 3); виброприбойные.

Результаты исследования и их обсуждение

В ткацких станках специального назначения очень часто используют батанные механизмы с одним прибоем. При этом необходимо отметить, что некоторые конструкции данных батанных механизмов могут реализовывать одно- и двукратное воздействия на формируемый элемент вырабатываемой ткани. Количество воздействий определяется регулировками длин звеньев механизмов (рис. 3, схемы 7 и 8).

В работах [2, 3] уделено внимание созданию кинематических схем батанных механизмов ткацких станков с многократным воздействием на формируемый элемент вырабатываемой ткани. Путем присоединения к кинематической структуре четырехзвенного рычажного механизма поочередно одной, двух и трех пар звеньев появляется возможность создания батанных механизмов с двух-, трех-, четырех-, пяти- или семикратным прибоем. При этом нужно отметить, что при одинаковом добавлении структурных образований (пар звеньев) появляется возможность реализации многократного прибоя уточины. Кратность прибоя утка определяется настройками станка путем регулировок длин звеньев батанного механизма [4].

Вопросы воздействия вибрации на прибой утка раскрыты в работах С.В. Ямщикова, например в [5]. Он разработал математическую модель вибрационного прибоя проложенной уточины для вынужденных колебаний системы с одной и двумя степенями свободы. Им был создан опытный образец ткацкого станка с заправочной шириной 150 мм и виброчастотой – 40..140 Гц.

Использование кулачков в приводах к батанным механизмам обеспечивает возможность изменять цикловую диаграмму работы механизма и применять практически любой закон движения толкателя. Тем самым обеспечивается необходимая фаза выстоя в одном или обоих крайних положениях лопасти батана. При выборе закона движения толкателя анализируются режимы и характер воздействия технологических нагрузок в механизме, появляется возможность влияния на изменение абсолютных величин угловых ускорений батана, что в свою очередь позволит снизить инерционные нагрузки на звенья привода батанного механизма. Цикл работы кулачковых батанных механизмов состоит из следующих фаз движения выходного звена – лопасти:

– перемещение лопасти батана из переднего положения (прибой) в заднее;

– выстой лопасти в заднем (иногда и в переднем) положении;

– перемещение лопасти батана из заднего положения к переднему (к опушке ткани).

Конструктивные схемы кулачковых батанных механизмов отечественных ткацких станков типа СТБ и АТПР представлены на рис. 3, схемы 5 и 6. Обладая очевидными достоинствами – минимализм звеньев, компактность конструкции, эти батанные механизмы имеют и недостатки – высокая технологическая трудоемкость изготовления в связи с жесткими требованиями к точности; большие величины скоростей и ускорений ведомых роликов (особенно при увеличении геометрических размеров кулачков); явления ударов и проскальзывания в роликах.

Батанные механизмы с кулачково-рычажным приводом используют в ткацких станках при выработке технических и специальных тканей (например, махровых тканей). Для образования петли введения уточины в зев основы в этих станках необходима периодическая коррекция позиции берда в момент прибоя.

Аналогичные конструкции батанных механизмов используют при изготовлении тканых металлических сеток на станках модельного ряда СТР-100-М, СТР-130-М (рис. 3, схемы 7 и 8). Для изготовления металлосеток с большей плотностью на данных станках имеется конструктивная возможность увеличения до двухкратности воздействия берда на формируемый элемент сетки. Это обеспечивается изменением жесткого угла между плечами толкателя кулачкового механизма и звеном l1.

Известен оригинальный способ тканеформирования [6], при котором в процессе прибоя уточной нити выделены два этапа: этап подведения уточной нити к зоне тканеформирования и этап тканеформирования. Для реализации этого способа сконструирован механизм [7] с двумя (основным и дополнительным) кулачковыми приводами батана (рис. 3, схема 9). Основной кулачковый привод с помощью толкателя l1 перемещает уточину к опушке ткани. В то же время лопасть батана вращается вокруг оси С подбатанного вала, который находится на первом этапе тканеформирования неподвижным. При завершении первого этапа от дополнительного кулачкового привода получает движение толкатель l6. В результате лопасти батана сообщается дополнительное угловое движение вокруг пальца лопасти (ось В). На втором этапе тканеформирования перемещение берда регулируется путем изменения момента начала движения толкателя l6. Эта регулировка обеспечивается конструктивным методом за счет возможности корректировки длины толкателя l6. Расчет кинематических параметров данного механизма выявил, что если величина перемещения уточной нити на втором этапе тканеформирования соответствует величине прибойной полоски, то при формировании элемента ткани фактически отсутствует ударное действие батана на опушку вырабатываемой ткани. В то же время уменьшение углового хода батана не изменяет безударного способа тканеформирования.

Данный тип батанного механизма спроектирован в Шуйском СКБ ткацкого оборудования. Он прошел промышленные испытания при выработке тяжелых тканей специального назначения на рапирном ткацком станке ТР-180-Т.

Выводы

1. Проведен сравнительный анализ существующих конструкций механизмов формирования ткани в ткацких станках специального назначения.

2. Разработана классификация конструкций батанных механизмов:

– по виду прибоя утка (способу подвода и уплотнения утка);

– виду (типу) приводного механизма;

– кратности воздействия на формируемый элемент ткани.

3. Разработана уточненная классификация механизмов подвода и уплотнения уточной нити.

4. Данная классификация позволит повысить качество анализа и оценить на этапе проектирования конструктивные параметры механизмов формирования ткани.